一种玻璃毡纱架的制作方法

1.本技术涉及玻璃纤维生产设备,尤其是涉及一种玻璃毡纱架。

背景技术:

2.玻璃毡指的是用玻璃制作成的毡,一般分有短切毡、连续毡等几种分类。玻璃毡具有良好的耐热性和物理化学稳定性,在防火、隔热、吸声、耐辐射、耐候、抗菌等方面有重大用处,目前,广泛应用于建筑、土木、化学材料、混凝土维修与加固等领域。

3.目前,玻璃毡的制作流程如下:通过专用裁切设备对多捆纱团的纱线同时抽拉并进行裁切,把裁切好的纱线喷射至板材上,再利用胶水固定纱线,然后对板材进行烘干,最后通过压制板材,制作出玻璃毡。

4.针对上述中的相关技术,发明人认为存在以下缺陷:在制作玻璃毡的过程中,多捆纱团通常是直接放置在地面上,在通过专用裁切设备对纱团的纱线进行抽拉的过程中,纱线容易产生缠绕,工作人员需要停下工作,对缠绕的纱线进行梳理,影响工作的持续性。

技术实现要素:

5.为了降低纱线产生缠绕的可能性,本技术提供一种玻璃毡纱架。

6.本技术提供的一种玻璃毡纱架采用如下的技术方案:

7.一种玻璃毡纱架,包括相对设置的两个支撑架,两个支撑架之间固定连接有顶板和用于摆放纱团的底板,所述顶板和底板由上而下依次设置,两个支撑架之间连接有若干用于摆放纱团的承物板,所述承物板位于顶板和底板之间,若干所述承物板由上至下依次设置,所述顶板与承物板上均固定连接有若干耳板,所述耳板上开设有供纱线穿过的第一穿纱孔。

8.通过采用上述技术方案,承物板和底板用于放置纱团,纱团上的纱线在被抽出的过程中,经过第一穿纱孔,第一穿沙孔能够对纱线的移动轨迹进行定向,使得各根纱线的移动方向得到限制,以此降低了纱线之间产生缠绕的可能性。通过耳板的导向作用,降低了纱线在被抽出的过程中,产生缠绕的可能性,提高了工作的连续性。

9.可选的,所述承物板和支撑架之间设置有用于调节承物板高度的调节组件。

10.通过采用上述技术方案,调节组件能够对承物板的高度进行调节,以此适应不同高度的纱团。

11.可选的,所述调节组件包括固定扣,所述固定扣在每个承物板贴合于支撑架的侧壁上分别固定连接有至少一个,两侧支撑架相对的侧面上分别开设有供固定扣扣入的限位槽,同一支撑架上的限位槽由上至下依次设置有若干个,同一支撑架上的限位槽的数量大于承物板的数量。

12.通过采用上述技术方案,在安装承物板时,工作人员将固定扣口入限位槽,通过固定扣和限位槽之间的相互卡扣,以此实现了承物板和支撑架之间的连接。由于同一支撑架上的限位槽的数量大于承物板的数量,因此工作人员可以根据纱团的高度,相对应地调整

承物板的位置,从而使得相邻承物板之间的间距、承物板与底板之间的间距能够容纳纱团。

13.可选的,所述调节组件包括紧固弹簧和压紧钢珠,两侧支撑架相对承物板的部位分别开设有供承物板插入的滑移槽,同一支撑架上的滑移槽由上至下依次设置有若干个,同一支撑架上的滑移槽的数量大于承物板的数量,每个滑移槽的顶壁和底壁上分别开设有安装槽,所述紧固弹簧的一端固定连接在安装槽的槽底,另一端固定连接于压紧钢珠,所述压紧钢珠在紧固弹簧的弹力下冒出安装槽并用于压紧承物板。

14.通过采用上述技术方案,在安装承物板时,工作人员将沿着限位槽插入至两侧的支撑架之间,与此同时,压紧钢珠在紧固弹簧的弹出力下,压紧在承物板上,以此实现对承物板的紧固。由于同一支撑架上的滑移槽的数量大于承物板的数量,因此工作人员可以根据纱团的高度,相对应地调整承物板的位置,从而使得相邻承物板之间的间距、承物板与底板之间的间距能够容纳纱团。

15.可选的,所述承物板上开有供压紧钢珠嵌入的定位槽。

16.通过采用上述技术方案,定位槽用于容纳压紧钢珠,提高了压紧钢珠压紧承物板时的稳定性。

17.可选的,所述支撑架上固定连接有横梁,所述横梁高于顶板,所述横梁上开设有若干供纱线穿过的第二穿纱孔,所述第二穿纱孔内穿设有第二瓷环。

18.通过采用上述技术方案,纱线经过第一穿纱孔后穿过第二穿纱孔,第二穿纱孔调高了纱线的行走路径,使得纱线的下方具有较大的空间供工作人员操作。

19.可选的,所述第一穿纱孔内穿设有第一瓷环。

20.通过采用上述技术方案,第一瓷环的内壁光滑,减小了纱线在抽拉过程中受到的摩擦力。

21.可选的,所述底板和承物板上均固定连接有若干隔板,纱团放置在相邻两个所述隔板之间。

22.通过采用上述技术方案,将纱团放置在相邻两个隔板之间,使隔板隔开相邻的纱团,有利于改善工作过程中纱线相互缠绕的问题。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过承物板、耳板、第一穿纱孔的设置,工作纱团能够放置在承物板上,并且每个工作纱团的纱线单独穿过第一穿纱孔,改善了多捆纱团占地面积大,工作过程中纱线相互缠绕的问题;

25.2.通过调节组件,能够根据不同纱团的高度,调节相邻承物板之间的高度,有利于提高纱架的利用率。

附图说明

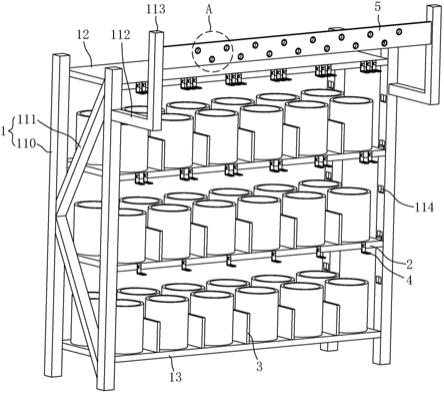

26.图1是本技术实施例1中玻璃毡纱架的结构示意图;

27.图2是本技术实施例1中用于耳板的结构示意图;

28.图3是本技术实施例1中用于体现图1中a部的放大图;

29.图4是本技术实施例1中用于体现承物板的剖视图;

30.图5是本技术实施例1中用于体现限位槽的剖视图;

31.图6是本技术实施例2中玻璃毡纱架的整体结构示意图;

32.图7是本技术实施例2中用于体现调节组件的剖视图;

33.图8是本技术实施例2中用于体现图6中b部的放大图。

34.附图标记说明:1、支撑架;110、支撑杆;111、加强筋;112、第一固定杆;113、第二固定杆;114、限位槽;1141、插接槽;115、滑移槽;116、安装槽;12、顶板;13、底板;2、承物板;21、定位槽;3、隔板;4、耳板;41、横板;411、第一穿纱孔;42、竖板;43、第一瓷环;5、横梁;51、第二穿纱孔;511、第二瓷环;6、调节组件;61、固定扣;62、紧固弹簧;621、弹簧座;63、压紧钢珠。

具体实施方式

35.以下结合附图1

‑

8对本技术作进一步详细说明。

36.实施例1:

37.本技术实施例公开一种玻璃毡纱架。参照图1,玻璃毡纱架包括相对设置的两个支撑架1,支撑架1包括支撑杆110和加强筋111,每个支撑架1的支撑杆110设有两个,两个支撑杆110相对设置,加强筋111固定连接在两个支撑杆110之间。

38.参照图1,两个支撑架1之间固定连接有顶板12和底板13,顶板12和底板13由上而下依次设置,顶板12和底板13均呈水平设置。支撑杆110上连接有承物板2,承物板2位于顶板12和底板13之间,承物板2平行于顶板12,承物板2设置有两块,两块承物板2由上至下依次设置。工作时,纱团放置在底板13和承物板2上,底板13和承物板2能够对纱团进行归整,从而使得纱团的摆放整齐。

39.参照图1,底板13和每块承物板2分别在各自的宽度方向上放置有两排纱团。其中一排为工作用纱团,另一排为备用纱团,当工作纱团上的纱线被抽完时,工作人员能够将备用纱团移动至工作用纱团的位置,从而使得工作具有延续性。

40.参照图1,底板13和承物板2上均固定连接有若干隔板3,隔板3垂直于底板13或承物板2,若干隔板3沿底板13或承物板2的长度方向等间距依次设置。工作时,纱团放置在相邻两个隔板3之间,隔板3能够对单个纱团的位置进行限定,从而降低了相邻纱团互相干扰的可能性。

41.参照图1和图2,在承物板2和顶板12的侧壁上分别固定连接有若干耳板4,每一层耳板4的数量与其下方能够放置工作用纱团的总数相对应。耳板4包括竖向设置的竖板42和水平设置的横板41,竖板42通过螺栓连接于承物板2或顶板12,横板41固定连接于竖板42。

42.参照图1和图2,横板41上开设有供纱线穿过的第一穿纱孔411,第一穿纱孔411内穿设有第一瓷环43,第一瓷环43固定连接在第一穿纱孔411内。工作时,使每个工作纱团的纱线单独穿过一个与之相对应的第一穿纱孔411,使相邻纱线之间互不干扰,降低了纱线之间产生相互缠绕的可能性。

43.参照图1和图3,在两个支撑架1上分别固定连接有水平的第一固定杆112,每个第一固定杆112远离支撑架1的一端分别固定连接有竖向设置的第二固定杆113,两个第二固定杆113之间股东连接有横梁5。横梁5的长度方向平行于顶板12的长度方向,横梁5所在高度高于顶板12所在高度,横梁5与耳板4位于支撑架1的同一侧。横梁5上开设有若干供纱线穿过的第二穿纱孔51,若干第二穿纱孔51沿横梁5的长度方向依次排列,第二穿纱孔51内穿设有第二瓷环511,第二瓷环511固定连接在第二穿纱孔51内。

44.参照图1和图3,工作时,纱线经过第一穿纱孔411后穿过第二穿纱孔51,由于横梁5的高度高于顶板12,因此纱线的行走路径被调高,使得纱线的下方具有较大的空间供工作人员操作。

45.参照图1和图4,承物板2和支撑架1之间设置有用于调节承物板2高度的调节组件6,调节组件6包括呈u型且开口向下的固定扣61,固定扣61在承物板2的四个拐角处分别设有一个,固定扣61位于每个承物板2贴合于支撑架1的侧壁上。

46.参照图5,两侧支撑架1相对的侧面上分别开设有供固定扣61扣入的限位槽114,同一支撑架1上的限位槽114由上至下依次设置有若干个,同一支撑架1上的限位槽114的数量大于承物板2的数量。限位槽114的底面开有供固定扣61插入的插接槽1141。

47.参照图4和图5,工作时,工作人员可根据纱团的高度挑选合适高度位置的限位槽114,再通过固定扣61和限位槽114之间的相互卡接关系,实现对承物板2的紧固。

48.本技术实施例1的实施原理为:首先根据纱团的尺寸高度,选择合适高度的限位槽114,然后将固定扣61扣入限位槽114中,从而固定承物板2,然后在每一层承物板2上沿其长度方向放置一排工作纱团和一排备用纱团,然后将每个工作纱团的纱线由下而上依次穿过第一穿纱孔411和第二穿纱孔51,当工作纱团用完时,工作人员只需要将后方的备用纱团推至工作纱团的位置,再将备用纱团的纱线穿过第一穿纱孔411和第二穿孔即可。

49.实施例2:

50.本技术实施例与实施例的不同之处在于调节组件6,参照图6和图7,调节组件6包括紧固弹簧62和压紧钢珠63,两侧支撑架1相对承物板2的部位分别开设有供承物板2插入的滑移槽115,同一支撑架1上的滑移槽115由上至下依次设置有若干个,同一支撑架1上的滑移槽115的数量大于承物板2的数量。

51.参照图7和图8,在每个滑移槽115的顶壁和底壁上分别开设有安装槽116,紧固弹簧62的一端固定连接在安装槽116的槽底,另一端固定连接于压紧钢珠63,压紧钢珠63在紧固弹簧62的弹力下冒出安装槽116并用于压紧承物板2。为了提高压紧钢珠63压紧承物板2时的稳定性,在承物板2上开有供压紧钢珠63嵌入的定位槽21。

52.本技术实施例2的实施原理为:工作人员首先根据不同型号的纱团高度,选择合适高度的滑移槽115,然后将承物板2沿水平方向滑动插入滑移槽115中,此时,紧固弹簧62将压紧钢珠63顶出,压紧钢珠63嵌入定位槽21中,通过紧固弹簧62、钢珠和定位槽21的配合,固定承物板2。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1