一种聚二甲基硅氧烷微流控芯片通孔成型治具及方法与流程

[0001]

本发明涉及微流控芯片制作技术领域,具体涉及一种聚二甲基硅氧烷微流控芯片通孔成型治具及方法。

背景技术:

[0002]

聚二甲基硅氧烷(polydimethylsiloxane,pdms)是一种高分子有机硅材料,在生物和化学领域受到了广泛的关注与应用。使用pdms可以制作微流控芯片,与其他材料相比,例如,硅片、玻璃、石英、pmma等,具有良好化学惰性与较好的生物兼容性,并且成本低廉易于加工。目前在pdms微流控芯片上制作通孔的方法主要是采用金属针管进行打孔,目视对准后手动施加压力切除对应位置的局部pdms形成通孔[li s,chen s.polydimethylsioxane fluidic interconnects for microfluidic systems[j].ieee transactions on advanced packaging,2003,26(3):242-247]。由于pdms材料具有较高的弹性,因此在打孔过程中容易因pdms变形导致打孔位置偏移,甚至可能会损坏微流控芯片的结构。

[0003]

改进的方法是通过磁性力辅助在浇筑pdms预聚物的时候放置一根微柱用于形成通孔结构(cn101585507a)。该方法虽然避免了二次开孔,但是放置微柱依然需要人工目视对准,难以实现标准化、批量化的制作通孔成型件。并且该方法制作的pdms通孔高度依然取决于浇筑的pdms厚度,pdms预聚物粘度高,加入量精度控制较差,进而控制pdms整体的厚度难度较大。pdms通孔高度不确定性高的情况会给自动化进样带来了一些困难。

技术实现要素:

[0004]

本发明实施例的目的在于提供一种聚二甲基硅氧烷微流控芯片通孔成型治具,用于解决目前聚二甲基硅氧烷微流控芯片通孔成型技术难以实现标准化、批量化制作以及通孔高度不确定性高等技术问题。

[0005]

为了实现本发明的目的,本发明所采用的技术方案为:

[0006]

本发明提供了一种聚二甲基硅氧烷微流控芯片通孔成型治具,所述治具包括:本体、至少一个定位件和至少一个占位针,所述本体上设置有容纳腔,所述至少一个定位件装配至所述本体上的预定位置并跨越所述容纳腔,每个定位件上装配至少一个占位针,所述占位针从所述定位件下面插入至所述容纳腔中。

[0007]

进一步地,所述定位件包括跨越部、从所述跨越部外端向两侧延伸形成的端部以及位于所述跨越部预定位置上的针装配部。

[0008]

优选地,所述端部与所述跨越部垂直设置。

[0009]

优选地,所述本体上装配定位件的预定位置上设置有凹陷部,所述端部装配至所述凹陷部中。

[0010]

优选地,所述凹陷部内设置有限位孔,所述端部下面设置有凸出的限位柱,所述限位柱插入至所述限位孔中。

[0011]

优选地,所述限位柱下端和所述限位孔中均装配有磁体,所述限位柱通过磁力吸合插入至所述限位孔中。

[0012]

优选地,所述针装配部包括:装配通孔和位于跨越部下面的延伸部,所述装配通孔贯穿所述跨越部和所述延伸部的装配通孔。

[0013]

优选地,所述延伸部向下过渡延伸形成倒角,所述倒角根部向外设有平台。

[0014]

优选地,所述占位针通过固定件安装至装配通孔中,所述固定件和所述占位针之间设置有弹性件。

[0015]

优选地,所述容纳腔周边开设有连通的开口。

[0016]

本发明还提供了一种聚二甲基硅氧烷微流控芯片通孔成型方法,所述方法包括:将至少一个定位件装配至本体上的预定位置,每个定位件跨越所述本体上的容纳腔;在每个定位件上装配上至少一个占位针,每个占位针从所述定位件下面插入至所述容纳腔中;向所述容纳腔中浇入聚二甲基硅氧烷预聚物;及所述聚二甲基硅氧烷预聚物固化后,移除所述占位针和所述定位件,即可剥离出带有通孔的聚二甲基硅氧烷微流控芯片。

[0017]

优选地,所述定位件通过外端向两侧延伸形成的端部装配至所述本体预定位置的凹陷部中。

[0018]

优选地,所述端部通过下面设置的限位柱插入至所述凹陷部内的限位孔中。

[0019]

优选地,所述限位柱通过下端的磁体与所述限位孔中的磁体吸合。

[0020]

优选地,所述占位针插装至所述定位件上针装配部的装配通孔中,所述针装配部在所述定位件的跨越部下面设置有延伸部,所述装配通孔贯穿所述跨越部和所述延伸部,所述延伸部向下过渡延伸形成倒角,所述倒角根部向外设有平台,倒入的聚二甲基硅氧烷预聚物的高度高于所述平台,形成具有漏斗形状的芯片通孔,所述芯片通孔高度等于所述平台与所述容纳腔底面之间的距离。

[0021]

优选地,所述占位针插装至所述定位件上针装配部的装配通孔中,所述占位针上部通过固定件紧固,所述固定件和所述占位针之间设置有弹性件,所述占位针具有预设的弹性行程,通过所述固定件调节所述弹性件的形变,以使所述定位件装配至本体上时,所述占位针下端贴合所述容纳腔底面。

[0022]

与现有技术相比,本发明实施例使用具有弹性的占位针结合治具制作pdms通孔,直接在浇筑pdms预聚物的时候制作通孔,待pdms预聚物固化后移除占位针即可形成通孔。通孔位置通过定位件确定定位,无需人工目视对准,实现了标准化、批量化的制作通孔成型件。占位针在定位件上针装配部的装配通孔中具有一定的弹性行程,可以确保占位针贴紧浇筑区底面。通孔的高度可以通过定位件控制,即定位件倒角根部平台与与容纳腔底面浇筑区底板的距离就是通孔的高度。

附图说明

[0023]

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。后文将参照附图以示例性而非限制性的方式详细描述本申请的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分,本领域技术人员应该理解的是,这些附图未必是按比例绘制的,在附图中:

[0024]

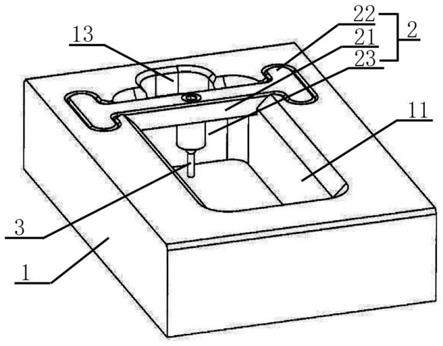

图1为本发明公开的一种聚二甲基硅氧烷微流控芯片通孔成型治具的结构示意图;

[0025]

图2为本发明公开的一种聚二甲基硅氧烷微流控芯片通孔成型治具的组装示意图;

[0026]

图3为本发明公开的一种聚二甲基硅氧烷微流控芯片通孔成型治具的俯视图;

[0027]

图4为本发明公开的一种聚二甲基硅氧烷微流控芯片通孔成型治具的剖视图。

[0028]

上述附图中:

[0029]

1、本体;11、容纳腔;12、凹陷部;13、开口;14、限位孔;2、定位件;21、跨越部;22、端部;23、针装配部;231、装配通孔;232、延伸部;233、倒角;234、平台;24、限位柱;3、占位针;4、磁体;5、弹性件;6、固定件。

具体实施方式

[0030]

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

[0031]

本发明实施例涉及的聚二甲基硅氧烷微流控芯片通孔成型,具体是指:在pdms预聚物固化时同步一次成型通孔,可以用做pdms微流控芯片的进样孔、出样孔或其他需要的通孔。目前聚二甲基硅氧烷微流控芯片通孔成型技术,需要人工目视对准,难以实现标准化、批量化的制作。通孔高度依然取决于浇筑的pdms厚度,pdms预聚物粘度高,加入量精度控制较差,进而控制pdms整体的厚度难度较大,通孔高度不确定性高。为了克服上述技术问题。

[0032]

参考图1至图3,本发明实施例公开了一种聚二甲基硅氧烷微流控芯片通孔成型治具,该治具包括:本体1、定位件2和占位针3。

[0033]

制作本体1的材料包括但不限于金属、塑料、橡胶。其中,金属包括但不限于铝、不锈钢、钛合金等。本体1上设置有容纳腔11,用于容纳聚二甲基硅氧烷预聚物,固化后形成聚二甲基硅氧烷微流控芯片。

[0034]

制作定位件2的材料同样包括但不限于金属、塑料、橡胶。其中,金属包括但不限于铝、不锈钢、钛合金等。定位件2装配至本体1上的预定位置并跨越容纳腔11。定位件2包括跨越部21、端部22和针装配部23。端部22由跨越部21外端向两侧延伸形成,针装配部23位于跨越部21预定位置上。

[0035]

本体1上装配定位件2的预定位置上设置有凹陷部12,凹陷部12的内腔轮廓与端部22的外轮廓相匹配,端部22装配至凹陷部12中。

[0036]

优选地,凹陷部12内设置有限位孔14,端部22下面设置有凸出的限位柱24,限位柱24插入至限位孔14中。通过限位柱24和限位孔14的限位装配,使定位件2稳定装配至本体1预定位置上,在聚二甲基硅氧烷微流控芯片通孔成型制作过程中,保证了定位件2和占位针3的稳定性,避免了晃动对通孔成型的影响。

[0037]

如图1至图3所示,跨越部21为长条形,端部22与跨越部21垂直设置,端部22与跨越

部21形成“工”字形,“工”字形有利于定位件2装配的稳定性。另外,“工”字形造型使定位件2水平装配至本体1的容纳腔11,这样才能使占位针3垂直装配至定位件2上,保证最终形成的通孔保持垂直。

[0038]

参考图2,限位柱24为四个,每个端部22的两端下部分别设置一个限位柱24,相对应地,限位孔14的数量也为四个,每个凹陷部12中设置有两个限位孔14,定位件2与本体1之间存在限位机构,即定位件2通过两个端部22下面的四个限位柱24分别插入本体1上两个凹陷部12中的四个限位孔14中。

[0039]

参考图2,限位柱24下端和限位孔14中均装配有磁体4,限位柱24通过磁力吸合插入至限位孔14中。这样,定位件2与本体1之间通过磁性锁定。磁体的数量为八个,四个磁体安装在本体1上两个凹陷部12中的四个限位孔14中,另外四个磁体安装在定位件2上两个端部22下的四个限位柱24下面。当定位件2与本体1合上时,八个磁铁两两相吸从而固定定位件2。

[0040]

参考图1和图2,针装配部23包括:装配通孔231和延伸部232。延伸部232为圆柱,位于跨越部21安装占位针3位置的下面,用于包围在占位针3外部,保护占位针3并保持占位针3的垂直姿态。装配通孔231贯穿跨越部21和延伸部232,用于插装占位针3。

[0041]

占位针3装配在定位件2上,占位针3从定位件下面插入至容纳腔11中,用于在pdms预聚物固化时同步一次成型通孔。如上所述,具体地,占位针3插装至定位件2的针装配部23的装配通孔231中。参考图2,占位针3具有比主体粗的尾部,占位针3的尾部与主体相接的位置形成台阶。装配通孔231与占位针3外形匹配,因此,装配通孔231内具有安装台阶。占位针3通过台阶插装在装配通孔231中,保证占位针3不从装配通孔231中滑落。

[0042]

占位针3通过固定件6安装至装配通孔231中,如图1至图4所示,固定件为固定螺丝,通过固定螺丝从上部将占位针3安装至装配通孔231中。参考图2,优选地,固定件6和占位针3之间设置有弹性件5,弹性件5可以为弹簧,弹簧上端连接至固定件6下部,弹簧下端连接至占位针3尾部,使占位针3具有预设的弹性行程。另外,本发明实施例所设计的弹性件5可以由一切具有弹性的材料制成,除了金属弹簧,还可以由弹性高分子材料或者一对互斥安装的磁性材料制成。

[0043]

参考图1、图2和图4,优选地,延伸部232向下过渡延伸形成倒角233,倒角233根部向外设有平台234。倒角233使形成的芯片通孔具有漏斗形状,倒角233可以按需要设计,倒入的聚二甲基硅氧烷预聚物的高度高于平台234,这样,如图4所示,芯片通孔高度等于平台234与容纳腔11底面之间的距离h。

[0044]

参考图1、图2和图3,优选地,容纳腔11周边开设有连通的开口13。开口13优选开设在靠近针装配部23位置,用于pdms预聚物固化后从该开口13内取出占位针3。

[0045]

为了解决上述问题,与上述公开的一种聚二甲基硅氧烷微流控芯片通孔成型治具相对应,本发明实施例还公开了一种聚二甲基硅氧烷微流控芯片通孔成型方法。

[0046]

本发明实施例公开的一种聚二甲基硅氧烷微流控芯片通孔成型方法包括:将定位件2装配至本体1上的预定位置,定位件2跨越本体1上的容纳腔11;在定位件2上装配上占位针3,占位针3从定位件2下面插入至容纳腔11中;向容纳腔11中浇入聚二甲基硅氧烷预聚物;及聚二甲基硅氧烷预聚物固化后,移除占位针3和定位件2,即可剥离出带有通孔的聚二甲基硅氧烷微流控芯片。

[0047]

定位件2通过外端向两侧延伸形成的端部22装配至本体1预定位置的凹陷部12中。优选地,端部22通过下面设置的限位柱24插入至凹陷部12内的限位孔14中。进一步地,限位柱24通过下端的磁体4与限位孔14中的磁体4吸合。通过限位柱24和限位孔14的限位装配,使定位件2稳定装配至本体1预定位置上,在聚二甲基硅氧烷微流控芯片通孔成型制作过程中,保证了定位件2和占位针3的稳定性,避免了晃动对通孔成型的影响。

[0048]

占位针3插装至定位件2上针装配部23的装配通孔231中,针装配部23在定位件2的跨越部21下面设置有延伸部232,装配通孔231贯穿跨越部21和延伸部232,延伸部232向下过渡延伸形成倒角233,倒角233根部向外设有平台234,倒入的聚二甲基硅氧烷预聚物的高度高于平台234,形成具有漏斗形状的芯片通孔,参考图4,芯片通孔高度等于平台234与容纳腔11底面之间的距离h。

[0049]

优选地,占位针3插装至定位件2上针装配部23的装配通孔231中,占位针3上部通过固定件6紧固,固定件6和占位针3之间设置有弹性件5,占位针3具有预设的弹性行程,通过固定件6调节弹性件5的形变,以使定位件2装配至本体1上时,占位针3下端贴合容纳腔11底面。

[0050]

图1至图4中仅示出了一个定位件2,每个定位件2上装配一个占位针3,这不表示本发明实施例只能在pdms材料上成型一个通孔。根据本发明实施例可以设计出不同规格的本体1与定位件2,即制作出能够在预设位置形成指定数量通孔的治具。这样,本体1上可有装配多个定位件2,另外,一个定位件2上也可以装配多个一个占位针3。

[0051]

本发明实施例使用具有弹性的占位针结合治具制作pdms通孔,直接在浇筑pdms预聚物的时候制作通孔,待pdms预聚物固化后移除占位针即可形成通孔。通孔位置通过定位件确定定位,无需人工目视对准,实现了标准化、批量化的制作通孔成型件。占位针在定位件上针装配部的装配通孔中具有一定的弹性行程,可以确保占位针贴紧浇筑区底面。通孔的高度可以通过定位件控制,即定位件倒角根部平台与与容纳腔底面浇筑区底板的距离就是通孔的高度。针装配部下沿倒角根部形成的平台与占位针之间存在的过渡倒角,使形成的芯片通孔具有漏斗形状,在自动化进样时便于进样针程控插入。定位件与本体之间使用磁性锁定,确保了两者相对的位置的准确。

[0052]

本发明实施例中,通孔的高度为定位件倒角根部平台与与容纳腔底面浇筑区底板的距离。通孔的高度与pdms微流控芯片整体高度无关,进而也与浇筑时导入的pdms预聚物量无关,确保了通孔高度的可控与精确,有利于自动化进样时进样设备的高度控制。

[0053]

本发明实施例无需在pdms预聚物固化后二次开孔,在pdms预聚物固化时通过占位针形成通孔,待pdms预聚物固化后移除占位针即可形成通孔,确保了通孔位置的准确性。通孔的位置是受定位件及占位针的安装位置控制的,避免了人为操作误差。

[0054]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 印刷电路板用高导热、高玻璃化转变温度的树脂组合物及其预浸渍体及涂层物的制作方法

- 高玻璃化转变温度的共聚碳酸酯及其制造方法和用途的制作方法

- 具有高玻璃化转变温度的双组分聚氨酯体系的制作方法

- 有两个玻璃化转变温度的热固性形状记忆树脂的制备方法

- 具有极低玻璃化转变温度的包含三嗪的含氟聚醚弹性体、包含其的组合物及其制备方法

- 一种无卤难燃及高玻璃化转变温度的酚醛树脂硬化剂及其制备方法

- 具有高玻璃化转变温度的聚(对苯二甲酸亚烷基酯)的共聚多酯酰亚胺和由其制备的膜的制作方法

- 具有高玻璃化转变温度的聚(萘二甲酸亚烷基二醇酯)的共聚酯酰亚胺和由其制成的膜的制作方法

- 具有低玻璃化转变温度的包含三嗪的含氟聚醚弹性体的制作方法

- 一种具有低玻璃化转变温度和高断裂伸长率共混热塑性弹性体及其制备方法