一种硅芯管热熔料混合挤塑机的制作方法

1.本实用新型涉及一种硅芯管热熔料混合挤塑机,属硅芯管生产设备技术领域。

背景技术:

2.hdpe硅芯管是一种内壁带有硅胶质固体润滑剂的新型复合管道,主要原材料为高密度聚乙烯,芯层为摩擦系数较低的固体润滑剂硅胶质。它具有密封性能好,耐化学腐蚀,工程造价低,广泛运用于高速公路,铁路等的光电缆通信网络系统。

3.目前大部分的硅芯管生产与制造都可以依靠挤出装置挤塑成型实现,挤出装置在挤塑成型过程中需要将几种硅芯管热熔料混合均匀后挤出,由于现有挤出装置因其结构的原因,挤出装置采用绞龙式挤出轴挤出成型,在挤塑成型过程中存在硅芯管热熔料混合不均匀的情况,导致挤出后的产品质量不稳定,不能满足用户的需求,因此有必要对其进行改进。

技术实现要素:

4.本实用新型的目的在于:提供一种结构简单、使用方便,有效提高产品质量,解决了现有挤出装置因结构的原因,导致硅芯管热熔料混合不均匀挤出产品质量不稳定问题的硅芯管热熔料混合挤塑机。

5.本实用新型的技术方案是:

6.一种硅芯管热熔料混合挤塑机,它由机架、驱动电机、料筒、挤出轴和进料斗构成,其特征在于:机架上安装有料筒,料筒的流道内通过轴承座装有挤出轴,挤出轴的一端延伸至料筒外侧,延伸至料筒外侧的挤出轴上固装有从动轮,料筒下方的机架上固装有驱动电机,驱动电机的传动轴上设置有主动轮,主动轮与从动轮通过传动带传动连接;所述料筒一端的圆周上设置有进料口,进料口与流道连通,进料口上通过连接管装有进料斗,进料斗的底部通过连接管与进料口连通。

7.所述的料筒一端端头上固装有成型模具,成型模具与料筒的流道连通。

8.所述的挤出轴一端的圆周上呈错位间隔状设置有若干混料凸起a,混料凸起a一侧的挤出轴的圆周上呈规则间隔状设置有多个混料凸起b,混料凸起b一侧的挤出轴的圆周上呈螺旋状设置有挤出叶片,各挤出叶片之间设置有螺旋槽。

9.所述的混料凸起a为菱形体。

10.所述的混料凸起b为长条状的矩形体,混料凸起b在挤出轴的圆周上呈倾斜状设置。

11.所述的挤出轴上挤出叶片的后半段螺旋槽的间距大于前半段螺旋槽的间距。

12.所述的料筒外圆上套装有电加热圈。

13.本实用新型的优点在于:

14.该硅芯管热熔料混合挤塑机结构简单、使用方便,工作中,通过进料斗硅芯管原料粒子能顺利的进入至料筒内,通过电加热圈对料筒内的硅芯管原料粒子加热,使其变成硅

芯管热熔料,通过挤出轴与料筒的配合,使硅芯管热熔料经过平流、涡流、无序流动这三个过程,从而使的料筒流道内的硅芯管热熔料充分混合均匀,解决了现有挤出装置因其结构的原因,在挤出装置使用过程中存在硅芯管热熔料混合不均匀的问题,挤出后的产品质量均匀,成品率高。

附图说明

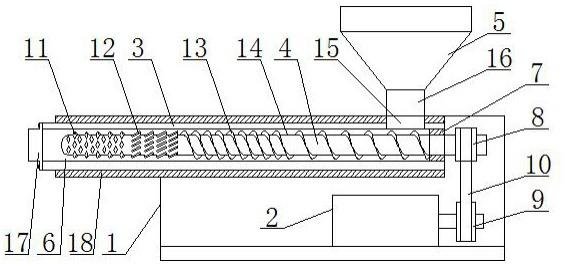

15.图1为本实用新型的主视结构示意图;

16.图2为图1中挤出轴的结构示意图。

17.图中:1、机架,2、驱动电机,3、料筒,4、挤出轴,5、进料斗,6、流道,7、轴承座,8、从动轮,9、主动轮,10、传动带,11、混料凸起a,12、混料凸起b,13、挤出叶片,14、螺旋槽,15、进料口,16、连接管,17、成型模具,18、电加热圈。

具体实施方式

18.如图1

‑

2所示,该硅芯管热熔料混合挤塑机由机架1、驱动电机2、料筒3、挤出轴4和进料斗5构成,机架1上安装有料筒3,料筒3上呈轴向贯穿设置有流道6,料筒3的流道6内通过轴承座7活动安装有挤出轴4,挤出轴4一端的圆周上呈间隔错位状设置有多个混料凸起a11,混料凸起a11为菱形体,相邻混料凸起a11之间呈错位状设置,这样设置的目的是:使料筒3的流道6内部硅芯管热熔料经过混料凸起a11的切面时,热熔料形成杂乱无序的流动状态,从而使硅芯管热熔料混合更均匀。

19.混料凸起a11一侧的挤出轴4的圆周上呈间隔状设置有多个混料凸起b12,混料凸起b12为长条状的矩形体,混料凸起b12在挤出轴4的圆周上呈倾斜状设置,目的是:使料筒3的流道6内部硅芯管热熔料经过混料凸起b12的切面时形成涡流,这样能对硅芯管热熔料进行混合,使硅芯管热熔料混合均匀。

20.混料凸起b12一侧的挤出轴4的圆周上呈螺旋状设置有挤出叶片13,各挤出叶片13之间设置有螺旋槽14,挤出轴4上挤出叶片13的后半段螺旋槽14的间距大于前半段螺旋槽14的间距,这样设置的目的在于:能对料筒3的流道6内部硅芯管热熔料逐步产生一个较大的压强,从而有效进行挤塑作业;

21.挤出轴4的一端延伸至料筒3外侧,延伸至料筒3外侧的挤出轴4上固装有从动轮8,料筒3下方的机架1上固装有驱动电机2,驱动电机2的传动轴上设置有主动轮9,主动轮9与从动轮8通过传动带10传动连接;工作中,驱动电机2的传动轴通过主动轮9、从动轮8和传动带10的配合带动挤出轴4发生转动。

22.料筒3一端的圆周上设置有进料口15,进料口15与流道6连通,进料口15上通过连接管16装有进料斗5,进料斗5呈漏斗状,进料斗5底部通过连接管16与进料口15连通;工作中,硅芯管的多种原料粒子通过进料斗5的底部经连接管16由料筒3的进料口15进入至料筒3内部。

23.料筒3一端端头上设置有成型模具17,成型模具17为市面上出售的现有模具,成型模具17与料筒3的流道6连通,工作中,料筒3的流道6内部混合好的硅芯管热熔料通过成型模具17排出。

24.料筒3外圆上套装有电加热圈18,电加热圈18采用外接电源为其提供电能,电加热

圈18通过热传导能对料筒3内的硅芯管的多种原料粒子加热成热熔料。

25.该硅芯管热熔料混合挤塑机使用时,将硅芯管的多种原料粒子投入到进料斗5中,硅芯管的多种原料粒子通过进料斗5的底部经连接管16由料筒3的进料口15进入至料筒3内部,开启电加热圈18,通过电加热圈18传递热能对料筒3内部的硅芯管的多种原料粒子进行热熔,使其成为硅芯管热熔料,启动驱动电机2,驱动电机2的传动轴通过主动轮9、从动轮8和传动带10的配合带动挤出轴4发生转动。

26.挤出轴4在发生转动的过程中,带动挤出轴4上的挤出叶片13、混料凸起a11和混料凸起b12同步转动,料筒3流道6内部的硅芯管热熔料,通过挤出叶片13向着混料凸起b12到混料凸起a11的方向挤出,在这一过程中,由于挤出轴4上挤出叶片13的后半段螺旋槽14的间距大于前半段螺旋槽14的间距,硅芯管热熔料通过后半段挤出叶片13到前半段挤出叶片13的压强逐步增大,进一步提高硅芯管热熔料进行挤压作业时的压力。

27.当硅芯管热熔料通过前半段挤出叶片13到达混料凸起b12时,由于混料凸起b12呈倾斜状设置,料筒3流道6内部的硅芯管热熔料经过混料凸起b12时,在混料凸起b12的切面带动下形成涡流,使硅芯管热熔料初步预混合,在前半段挤出叶片13挤压下,混料凸起b12处的硅芯管热熔料形成涡流后继续向前挤出,当形成涡流后的热熔料在后面热熔料的挤压下移动到混料凸起a11处时,由于混料凸起a11在挤出轴4上呈间隔错位状设置,混料凸起a11为菱形体,使得料筒3流道6内部的硅芯管热熔料经过混料凸起a11切面时形成杂乱无序的流动,从而将硅芯管热熔料混合更均匀;随着后面硅芯管热熔料的继续挤压,混合均匀的硅芯管热熔料由成型模具17挤出成型,即完成了整个挤出作业。

28.该硅芯管热熔料混合挤塑机结构简单、使用方便,工作中,通过进料斗5硅芯管原料粒子能顺利的进入至料筒3内,通过电加热圈18对料筒3内的硅芯管原料粒子加热,使其变成硅芯管热熔料,通过挤出轴4与料筒3的配合,使硅芯管热熔料经过平流、涡流、无序流动这三个过程,从而使的料筒3流道6内的硅芯管热熔料充分混合均匀,有效提高成品的均匀度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1