一种满足火电机组锅炉深度调峰的生物质耦合燃烧系统的制作方法

1.本发明涉及发电技术领域,尤其涉及一种满足火电机组锅炉深度调峰的生物质耦合燃烧系统。

背景技术:

2.为实现双碳目标,传统火电机组深度调峰势在必行。现阶段火电机组深度调峰主要面临两方面的问题,一是低负荷下,炉膛温度降低,煤粉浓度降低,煤粉燃烧稳定性变差,易出现炉膛灭火等危害锅炉安全运行的事故。另一方面,负荷降低后,火电机组脱硝入口烟温也会随之降低。在运行负荷低于40%时,脱硝入口烟温往往降至300℃以下,影响脱硝系统运行效果。为了弥补催化剂活性的影响,需要喷入过量的氨气,进而导致氨逃逸增大,造成空预器堵塞,空预器压差升高,引风机电耗增加,也会影响机组出力。因而,提高脱硝入口烟温成为解决深度调峰下脱硝系统安全稳定运行的关键因素。

3.如上所述,影响火电机组深度调峰安全性的主要因素是低负荷稳燃及脱硝入口烟温。目前,火电机组为实现低负荷稳燃,采取的主要措施是增加油枪或等离子燃烧器,其对于稳燃有较好的效果,但改造和运行成本较高。

4.另一方面,提高脱硝入口烟温的方法主要有省煤器分级、烟气旁路、给水旁路等,其中烟气旁路技术由于系统简单,投资成本低、烟温提升效果明显等原因应用较为广泛。其主要原理是将一部分高温烟气越过部分受热面,直接引至脱硝入口,从而提高脱硝入口烟气温度。锅炉中高负荷运行时,烟气旁路系统无需投运,但旁路烟道入口处的关断挡板严密性很难保证,导致运行中部分烟气仍会流入旁路烟道,造成热量损失,降低锅炉效率。同时,高尘的工作环境往往会导致旁路烟道关断挡板卡涩,难以有效动作。

技术实现要素:

5.本发明的目的是提供一种满足火电机组锅炉深度调峰的生物质耦合燃烧系统,有效实现锅炉低负荷稳燃,并提高脱硝入口烟温,以解决火电机组锅炉深度调峰面临的问题。

6.本发明提供了一种满足火电机组锅炉深度调峰的生物质耦合燃烧系统,包括锅炉燃烧系统、脱硝系统及生物质给料系统;

7.所述生物质给料系统分别与所述锅炉燃烧系统及脱硝系统连接,用于将破碎后的生物质燃料一部分送往锅炉煤粉燃烧器处,通过生物质快速燃烧助燃煤粉;另一部分送往脱硝入口烟道布置的生物质燃烧器,通过生物质快速燃烧释放出热量,提高脱硝入口烟温。

8.进一步地,所述生物质给料系统布置于锅炉后墙与竖井烟道之间,包括生物质料仓、给料机及生物质破碎机;所述生物质料仓、给料机及生物质破碎机依次连接;所述生物质破碎机用于将生物质燃料破碎至2mm以下;

9.所述生物质破碎机与一次混合风管路连接,所述一次混合风管路由用于干燥并输运煤粉的一次风管路引出;所述一次混合风管路内的一次混合风由冷一次风及热一次风混合形成,用于将破碎后的生物质燃料分别送至锅炉煤粉燃烧器处及脱硝入口烟道的生物质

燃烧器。

10.进一步地,所述一次混合风管路内的一次混合风的风温不超过200℃,以防止生物质燃料在生物质破碎机内燃烧。

11.进一步地,所述生物质破碎机通过生物质燃料管道与锅炉煤粉燃烧器连接,所述生物质燃料管道一分为二,两支路分别送至其中两层煤粉燃烧器;并分别在两路管道上布置关断门,日常用于低负荷稳燃时只运行其中一层,另一层为备用,以防止其中一层燃烧器对应的磨煤机故障。

12.进一步地,所述两层煤粉燃烧器为中下层燃烧器。

13.进一步地,针对四角切圆锅炉直流煤粉燃烧器的低负荷稳燃,每一支路的生物质燃料管道再一分为四,分别用于将生物质燃料送至炉膛四个角的煤粉燃烧器。

14.进一步地,所述生物质燃料管道与直流煤粉燃烧器的周界风通道相连。

15.进一步地,针对对冲锅炉旋流煤粉燃烧器的低负荷稳燃,每一支路的生物质燃料管道根据每台磨煤机对应的燃烧器数量进行分支。

16.进一步地,所述生物质燃料管道与旋流煤粉燃烧器的中心风通道相连。

17.进一步地,所述生物质破碎机通过生物质燃料管道与所述生物质燃烧器连接,所述生物质燃料管道一分为四,分别送至脱硝入口烟道四周,与生物质燃烧器相连,以保证烟气温度均匀分布;每个生物质燃烧器配备一支小油枪,用于助燃。

18.借由上述方案,通过满足火电机组锅炉深度调峰的生物质耦合燃烧系统,将生物质燃料易着火、碳中性的特点与双碳背景下火电机组深度调峰相结合,通过布置在燃烧器区域的生物质耦合低负荷稳燃系统与布置在脱硝入口的生物质加热烟气系统,同时解决了深度调峰下锅炉低负荷稳燃和脱硝入口烟温低的问题,并且利用生物质燃料碳中性的优势,使得该系统具有经济、高效和环保的优点。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

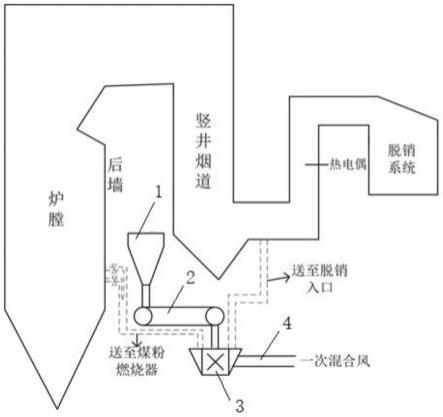

20.图1是本发明满足火电机组锅炉深度调峰的生物质耦合燃烧系统的结构示意图;

21.图2是本发明一实施例中四角切圆锅炉生物质耦合燃烧系统的结构示意图;

22.图3是本发明一实施例中对冲锅炉生物质耦合燃烧系统的结构示意图;

23.图4是本发明一实施例中生物质燃料管道一分为四分别送至脱硝入口烟道四周与生物质燃烧器相连的示意图。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.本实施例提供了一种满足火电机组锅炉深度调峰的生物质耦合燃烧系统,包括锅炉燃烧系统、脱硝系统及生物质给料系统;

26.生物质给料系统分别与锅炉燃烧系统及脱硝系统连接,用于将破碎后的生物质燃料一部分送往锅炉煤粉燃烧器处,由于生物质燃料挥发份高,着火点低,能快速燃烧,可起

到助燃煤粉的作用;另一部分送往脱硝入口烟道处布置的生物质燃烧器,生物质燃料进入烟道后会快速燃烧释放出热量,从而提高脱硝入口烟温。

27.参图1所示,在锅炉后墙与竖井烟道之间(也可根据现场位置灵活布置)布置一套生物质料仓1、给料机2及生物质破碎机3,通过生物质破碎机3将生物质燃料破碎至2mm以下。将用于干燥并输运煤粉的一次风引出一路通往生物质破碎机3,用于干燥及输送破碎后的生物质燃料。该一次风由冷一次风及热一次风混合形成,混合后风温不宜超过200℃,以防止生物质燃料在生物质破碎机3内燃烧。一次混合风通过一次混合风管路4将破碎后的生物质燃料分别送至锅炉煤粉燃烧器5处及脱硝入口烟道的生物质燃烧器6。

28.其中送至锅炉煤粉燃烧器5的生物质燃料管道7一分为二,分别送至其中两层煤粉燃烧器5,一般为中下层燃烧器。并分别在两路管道上布置关断门,日常用于低负荷稳燃时只运行其中一层,另一层为备用,以防止其中一层燃烧器对应的磨煤机故障。

29.若用于四角切圆锅炉直流煤粉燃烧器的低负荷稳燃,则每一支路的生物质燃料管道7再一分为四,分别送至炉膛四个角的煤粉燃烧器5,具体结构如图2所示。生物质燃料管道7与直流煤粉燃烧器的周界风通道8相连,进入炉膛后,从周界风喷口喷出的高挥发分,低着火点生物质燃料将最先接触到燃烧器喷口附近的高温烟气,因而会快速着火并释放热量,可对煤粉燃烧喷口喷出的煤粉起到很好的助燃作用,从而实现低负荷稳燃。

30.若用于对冲锅炉旋流煤粉燃烧器的低负荷稳燃,则每一支路的生物质燃料管道7根据每台磨煤机对应的燃烧器数量进行分支,如对应6个燃烧器,则一分为六。并分别送至6个煤粉燃烧器5,具体结构如图3所示。生物质燃料管道7与旋流煤粉燃烧器的中心风通道9相连,进入炉膛后,从中心风喷口喷出的高挥发分,低着火点生物质燃料将最先接触到燃烧器喷口气流卷吸的高温烟气,因而会快速着火并释放热量,可对煤粉燃烧喷口喷出的煤粉起到很好的助燃作用,从而实现低负荷稳燃。

31.另一路送至脱硝入口的生物质燃料管道7一分为四,分别送至脱硝入口烟道四周,与生物质燃烧器相连,从而保证烟气温度均匀分布。具体结构如图4所示,每个生物质燃烧器配备一支小油枪10,用于助燃,由于生物质用量较少,且易着火燃烧,因而助燃油用量也很少,不会对锅炉经济性产生明显影响。生物质燃料燃烧后产生热量,加热烟气,从而提高脱硝入口烟温。同时可根据脱硝入口处热电偶测量的烟气温度变化情况实时调整生物质燃料量。

32.该满足火电机组锅炉深度调峰的生物质耦合燃烧系统,将生物质燃料易着火、碳中性的特点与双碳背景下火电机组深度调峰相结合,通过布置在燃烧器区域的生物质耦合低负荷稳燃系统与布置在脱硝入口的生物质加热烟气系统,同时解决了深度调峰下锅炉低负荷稳燃和脱硝入口烟温低的问题,并且利用生物质燃料碳中性的优势,使得该系统具有经济、高效和环保的优点。

33.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1