旋转火焰多层分级尾缘双回流低氮燃烧器的制作方法

1.本发明涉及一种旋转火焰多层分级尾缘双回流低氮燃烧器,属于燃烧器技术领域。

背景技术:

2.随着nox排放指标要求更加严格,常规低氮燃烧器降低nox排放已经难以满足要求。为了实现超低nox排放,在工业锅炉、有机热载体炉、熔盐炉等高温炉膛大负荷燃烧器应用时采用烟气脱硝的方式,但是烟气脱硝投资成本和运行成本均很高。因此需要研制新一代低氮燃气燃烧器。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提供了一种旋转火焰多层分级尾缘双回流低氮燃烧器,有效降低nox和co的排放并提高燃烧稳定性。

4.本发明的技术解决方案是:

5.旋转火焰多层分级尾缘双回流低氮燃烧器,包括风箱组件、燃烧器进风口、中心燃料枪、旋流稳焰器、外围燃气进口、燃气集合器、外围燃气枪、点火枪;所述风箱组件为同轴的三层结构,包括风箱内筒、风箱中筒、风箱外筒;所述燃烧器进风口安装在所述风箱组件上,所述燃烧器进风口通过两层进风口隔板分为三部分,其中上层的进风口隔板与风箱中筒连接,下层的进风口隔板与风箱内筒连接,将风箱组件由内而外依次分为一次风区域、二次风区域、三次风区域;所述风箱组件与炉膛连接的一端为顶部,另一端为底部;所述中心燃料枪从风箱组件底部穿入,安装于一次风区域中心;所述旋流稳焰器安装在所述中心燃料枪上;所述燃气集合器位于所述风箱组件底部,所述外围燃气进口与所述燃气集合器相连;多个所述外围燃气枪沿所述风箱内筒内壁均匀分布在以所述中心燃料枪为圆心的圆周上,与所述燃气集合器相连,所述外围燃气枪上安装有外围燃气喷头;所述点火枪从风箱组件底部穿入,安装于所述中心燃料枪与所述外围燃气枪之间。

6.优选的,所述风箱内筒尾缘安装有内筒扩散锥,所述风箱中筒尾缘安装有中筒扩散锥,所述内筒扩散锥与中筒扩散锥用于卷吸炉膛烟气形成烟气回流;所述二级风区域出口处安装有二级风扰流片,所述三级风区域出口处安装有三级风扰流片。

7.优选的,所述二级风扰流片和所述三级风扰流片周向分布一致。

8.优选的,所述二级风扰流片和所述三级风扰流片为v型或平片结构。

9.优选的,所述燃烧器进风口上安装有分别用于一次风、二次风、三次风调节的进风调节阀。

10.优选的,所述外围燃气枪的数量为4~30。

11.优选的,所述外围燃气喷头为三层孔结构,分别为第一层喷孔、第二层喷孔、第三层喷孔。

12.优选的,所述第一层喷孔的喷射方向与所述外围燃气喷头轴线的夹角α满足50

°

≤

α≤90

°

;所述第二层喷孔的喷射方向与所述外围燃气喷头轴线的夹角β满足45

°

≤β≤60

°

;所述第三层喷孔的喷射方向与所述外围燃气喷头轴线的夹角θ满足60

°

≤θ≤75

°

。

13.优选的,所述第一层喷孔包含多个喷孔,沿所述外围燃气喷头周向均匀分布;所述第二层喷孔与第三层喷孔均为单个喷孔。

14.优选的,所述第二层喷孔、第三层喷孔的单个喷孔与所述第一层喷孔中的其中一个喷孔在同一垂直面上;所述在同一垂直面上的三个孔的喷射方向均与所述旋流稳焰器形成的火焰外缘相切。

15.本发明与现有技术相比的优点在于:

16.(1)本发明的旋转火焰多层分级尾缘双回流低氮燃烧器,采用内中外三层空气分级,通过调节阀对各层助燃风比例进行调节,精确组织低氮燃烧,进一步提高燃烧稳定性并降低nox、co排放;

17.(2)本发明的旋转火焰多层分级尾缘双回流低氮燃烧器,通过外围多根燃气喷枪和中心旋流稳焰器形成中心旋转火焰,卷吸周围烟气,保证火焰稳定性并实现nox、co的超低排放;

18.(3)本发明的旋转火焰多层分级尾缘双回流低氮燃烧器,外围燃气喷头采用三层多孔结构,提高燃烧区域均匀性并保证燃烧稳定;

19.(4)本发明的旋转火焰多层分级尾缘双回流低氮燃烧器,通过在燃烧器尾缘安装扩散锥和沿周向分布的扰流片,形成尾缘斜向烟气回流和助燃风钝体回流的尾缘双回流,提高低氮燃烧稳定性,进一步降低nox排放,同时确保燃烧组织充分,co超低排放。

附图说明

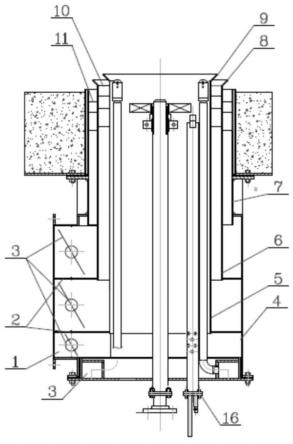

20.图1为本发明旋转火焰多层分级尾缘双回流低氮燃烧器结构正视图;

21.图2为本发明旋转火焰多层分级尾缘双回流低氮燃烧器结构侧视图;

22.图3为本发明旋转火焰多层分级尾缘双回流低氮燃烧器结构俯视图;

23.图4为本发明旋转火焰多层分级尾缘双回流低氮燃烧器外围燃气喷头结构示意图,其中图4(a)为喷孔布置示意图,图4(b)为喷孔角度示意图;

24.图5为本发明旋转火焰多层分级尾缘双回流低氮燃烧器二级风扰流片和三级风扰流片布置示意图;

25.图6为本发明旋转火焰多层分级尾缘双回流低氮燃烧器尾缘双回流原理示意图,其中图6(a)为斜向烟气回流原理示意图,图6(b)为助燃风钝体回流原理示意图。

具体实施方式

26.本发明提供了一种旋转火焰多层分级尾缘双回流低氮燃烧器,通过多层空气分级、中心旋流火焰和尾缘双回流相耦合的方式实现燃烧器氮氧化物和一氧化碳的超低排放。

27.图1示出了本发明提供的一种旋转火焰多层分级尾缘双回流低氮燃烧器的一个优选实施例。如图1、图2、图3所示,该燃烧器主要包括:风箱组件4、燃烧器进风口1、中心燃料枪13、旋流稳焰器15、外围燃气进口12、燃气集合器14、外围燃气枪17,点火枪18;所述风箱组件4为同轴的三层结构,包括风箱内筒5、风箱中筒6、风箱外筒7;所述燃烧器进风口1安装

在所述风箱组件4上,上下两层进风口隔板2将所述燃烧器进风口分为三部分,助燃风从下至上分成一次风、二次风、三次风;其中上层进风口隔板与风箱中筒6连接,下层进风口隔板与风箱内筒5连接,将风箱组件4由内向外依次分为一次风区域、二次风区域、三次风区域;具体的,风箱内筒5内部及一次风进风口构成一次风区域,风箱内筒5与风箱中筒6之间的区域及二次风进风口构成二次风区域,风箱中筒6与风箱外筒7之间的区域及三次风进风口构成三次风区域。

28.以上结构构成了本发明旋转火焰多层分级尾缘双回流低氮燃烧器空气多级分级的燃烧组织方式。一次风区域进行一次燃烧,新鲜空气和燃气直接扩散燃烧,是nox生成的高点区域,将风量调整到接近富燃熄火边界,生成的nox最少。二次风区域适当补充助燃风,提高燃烧稳定性并降低co排放,确保富燃火焰燃烧过程可持续传递到三次风。三次风喷出后和炉膛烟气掺混后再参与燃烧反应,是保证nox超低排放的关键,但如果比例过高会导致燃烧不完全和燃烧不稳定。

29.进一步地,所述燃烧器进风口1上安装有分别用于一次风、二次风、三次风调节的进风调节阀3,所述进风调节阀3为手动或自动翻板阀;通过对各级助燃风比例的调节,精确组织低氮燃烧,进一步提高燃烧稳定性和降低nox、co排放。

30.在一具体实施例中,以天然气作为燃料,一次风比例为20~30%,二次风比例为30%~50%,三次风比例为20%~50%。

31.中心燃料枪13从风箱组件4底部穿入,安装于一次风区域中心,所述中心燃料枪13独立提供燃料,可以是燃气枪或燃油喷枪,是燃油喷枪时可实现燃油燃气联合低氮燃烧;中心燃料枪13的燃气比例一般控制在总燃气量的10%~20%;旋流稳焰器15安装在所述中心燃料枪13上;位于风箱组件4底部的燃气集合器14与外围燃气进口12相连,优选地,外围燃气进口12的数量为2;多个外围燃气枪17沿所述风箱内筒5周向均匀分布,与所述燃气集合器14相连,安装于一次风区域;燃气通过所述外围燃气进口12进入所述燃气集合器14,使燃气能够相对均匀进入各个外围燃气枪17。所述外围燃气枪17的数量根据燃烧器负荷进行设置,优选的,其数量为4-30根;所述外围燃气枪17上安装有外围燃气喷头18;点火枪16从所述风箱组件4底部穿入,安装于一次风区域,位于所述中心燃料枪13与所述外围燃气枪17之间。所述外围燃气喷头18为三层孔结构,如图4(a)所示,包括第一层孔、第二层孔和第三层孔,优选的,如图4(b)所示,所述第一层喷孔的喷射方向与所述外围燃气喷头轴线的夹角α满足50

°

≤α≤90

°

,第一层喷孔面积为燃气喷头总喷孔面积70%以上;所述第二层喷孔的喷射方向与所述外围燃气喷头轴线的夹角β满足45

°

≤β≤60

°

,第二层喷孔面积为燃气喷头总喷孔面积的15%~25%;所述第三层喷孔的喷射方向与所述外围燃气喷头轴线的夹角θ满足60

°

≤θ≤75

°

,第三层喷孔面积为燃气喷头总喷孔面积的5%~15%;所述第一层喷孔为多个,沿所述外围燃气喷头周向均匀分布,使火焰均匀分布,提高燃烧区域的均匀性;所述第二层喷孔与第三层喷孔为单孔,与所述第一层喷孔中的一个孔在一个垂直面上,上述三个喷孔为燃气的主要喷射区,其喷射角度切向旋流稳焰器15,使燃气的喷射方向与旋流稳焰器15旋向一致;所述第三层喷孔有引燃作用,确保外围喷嘴稳定燃烧。

32.中心燃料枪13喷出少量燃气和旋流稳焰器15后旋流空气形成稳定的初始燃烧区域。初始燃烧区域中燃气和新鲜空气反应,是nox生成的高点。在确保整体燃气稳定前提下,少量的燃气和空气反应,形成较小的高温区域,nox生成量也较少。之后外围燃气喷头18的

第三层喷孔接触到初始燃烧高温区被点燃。由于此时燃烧时,已经有大量初始燃烧烟气参与燃烧反应,从而显著降低nox生成量。而后外围燃气喷头18的第一层和第二层喷孔喷出的燃气即使接触到第三级喷嘴燃烧反应高温烟气也由于缺少氧气而难以直接燃烧,只能形成燃气和烟气的高温混合物。通过第一层和第二层喷孔喷射角度和喷射面积设计,尽量提高燃气烟气混合物空间分布均匀性,使得再和第二、三次风掺混后进行反应,能够在炉膛辐射段区域形成高温度均匀性的燃烧火焰,并保证燃烧的连续性,避免二次燃烧,避免co的生成。

33.本发明旋转火焰多层分级尾缘双回流低氮燃烧器通过以上结构形成中心旋转火焰,产生龙卷风效应,卷吸周围烟气,确保火焰稳定性和nox、co的超低排放。

34.风箱内筒5尾缘安装有内筒扩散锥9,风箱中筒6尾缘安装有中筒扩散锥8,二级风区域出口处安装有二级扰流片10,三级风区域出口处安装有三级扰流片11。如图5所示,所述二级扰流片10与三级扰流片11周向分布一致。所述扰流片为钝体结构,优选的,为v型或平片结构。如图6(a)所示,二次风和三次风流经中筒扩散锥8、内筒扩散锥9形成尾缘斜向烟气回流。如图6(b)所示,二次风和三次风流经二级风扰流片10和三级风扰流片11形成助燃风钝体回流。

35.本发明旋转火焰多层分级尾缘双回流低氮燃烧器通过尾缘安装的多个沿周向分布的扰流片,形成了多个钝体回流区,提高了低氮燃烧的稳定性,同时尾缘安装的扩散锥,实现尾缘斜向烟气回流,进一步提高尾缘助燃风与周围炉膛烟气的掺混,尾缘斜向烟气回流和助燃风钝体回流的尾缘双回流强化分级燃烧,提高低氮燃烧稳定性,进一步降低nox排放,同时确保燃烧组织充分,co超低排放。

36.本发明提供的旋转火焰多层分级尾缘双回流低氮燃烧器通过多级空气分级、中心旋转火焰与尾缘双回流相耦合实现nox和co的超低排放,适用于高助燃风温下工业锅炉、有机热载体炉、熔盐炉等大负荷加热应用。

37.在空气预热温度在250℃~300℃,燃料为天然气时,采用常规燃烧器在有机热载体锅炉上氮氧化物的排放折算值(折算到氧量3.5%的干烟气)基本在400mg/nm3,应用本发明燃烧器可以将nox折算值降低到50mg/nm3以下,与烟气外循环相结合,可以实现nox排放折算值<30mg/nm3。燃料为高氢燃料时,同等情况下常规燃烧器nox排放值可达550mg/nm3以上,应用本燃烧器和烟气外循环相结合可实现nox排放折算值<50mg/nm3。

38.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1