制造耐热电磁线圈芯板工艺方法与流程

1.本发明涉及压滤机领域,尤其涉及涉一种制造耐热电磁线圈芯板工艺方法。

背景技术:

2.压滤机是一种特殊的过滤介质,对对象施加一定的压力,使得液体渗析出的一种机械设备,是一种常用的固液分离设备。在环保行业应用十分盛行,如对污水的处理,因为污水中含有大量的污泥及有害物质,通过压滤机可以使之较好的分离,而作为压滤机形成的滤饼加热干化处理的加热滤板直接影响压滤机的效果。现有的加热板中核心的发热部分

‑‑‑

加热芯板是由多个部件紧固在一起构成的,这样抗压效果差、结构复杂、生产工序多、能耗增加及使用寿命短等缺点,另外在于加热接触工作面,为了更好的疏通液体或蒸汽的排出效果,常采用带凹槽的加热面,这样常常会使得滤渣在挤压过程中卡入槽中而不易脱落。

技术实现要素:

3.基于此,有必要提供一种耐热电磁加热板。采用一种内含电磁线圈的耐高温复合材料加热熔为一体构成的电磁线圈芯板,这样的芯板具有良好的抗挤压效果,结构简单、能耗低且使用寿命长。另外采用带微孔的金属发热平板直接盖在凹槽上方,这样既能使在对滤饼挤压加热后从覆盖在滤室内的滤布中渗出的液体或蒸汽有很好的排出效果又能使滤饼或滤渣容易脱落。

4.一种耐热电磁加热板,包括一块耐热的电磁线圈芯板并以其为中心两侧镜像对称依次覆盖有发热板及滤饼框,电磁线圈芯板与滤饼框的外形轮廓为尺寸一致的方形,滤饼框为中空的框形结构,中空的框四周构成滤饼框内侧面;其中,发热板外轮廓与电磁线圈芯板上的沉降区一致并被装配于其内,发热板与电磁线圈芯板分别在各自板面垂直方向设有相应进料孔,发热板进料孔与电磁线圈芯板进料孔孔径一致正对周边密封连接,滤饼框上设有的滤液孔与电磁线圈芯板上设有的滤液孔的孔径一致正对周边密封连接;电磁线圈芯板与滤饼框周围密封连接;所述滤饼框内侧面与发热板远离电磁线圈芯板的一面构成滤室。放在压滤机中看,加热板与压滤板两种功能板相隔排列,各功能板的滤液孔或进料孔分别正对合并排列形成的通孔成为管状结构。压滤对象从进料通孔中到各功能板的进料口的进料器凹槽进入到各功能板的滤室中,而滤液是通过各功能板上的滤液孔流入滤液通孔形成的管道内。在对滤饼干化过程中,电磁线圈芯板通电产生变化电磁场,使得发热板产生涡旋电流而发热。

5.进一步地,所述滤饼框为正方形,所述滤液孔以滤饼框的垂直中心线为中心对称设在滤饼框上的四个角处。

6.进一步地,所述电磁线圈芯板为中间含有电磁线圈的耐温复合材料加热固化成型的一体化整体。这样形成的加热板具有很强的抗挤压能力,并具有很好的耐温效果,材料耐高温可达210℃。

7.所述的沉降区设在所述电磁线圈芯板的两侧面,外形轮廓与所述滤室四周轮廓相应的凹陷区域。

8.进一步地,所述电磁线圈芯板两侧面设有由立壁间隔的多条通液槽,所有通液槽的两端设有相通的集液槽,集液槽内有多个暗流孔,暗流孔为暗流道的一端,暗流道的另一端接入滤液口。立壁隔离集液槽,同时起到支撑发热板的作用,因发热板的厚度有限,在对滤饼挤压过程中承受较的压力,这样立壁发挥较强的支撑作用。

9.进一步地,所述发热板为不锈钢平板。其材料型号可以是430、304或316等 ,不锈钢含有铁元素,具有良好的导磁性能,在电磁线圈芯板的作用下,可以产生涡旋电流发热。另外它具有很强的抗压力能力,不生锈,经久耐用。为较好的选材。当然,在不同的使用场所,根据不同的需求,发热板也可以选用其它含铁材料。

10.进一步地,所述发热板中间部分布满出液孔。这里的发热板不仅对滤饼进行加热,而且要对挤压或加热的滤饼所产生的液体或水分产生释放,因此其上设有大量微孔,没有大的凹坑,因此加热干化后的滤饼很容易脱落。

11.进一步地,所述出液孔直径4~8mm。该孔径不宜过大,过大会可能造成滤布陷入,造成堵塞,滤饼也不易脱落,太小滤液流通不易。

12.进一步地,所述通液槽为横向或纵向的直槽,所述立壁为横向或纵向的直壁,立壁的宽度为8~12mm,通液槽的宽度为15~18mm。

13.进一步地,所述滤室产生的滤饼,通过压榨或加热产生的液体或其蒸汽可以通过发热板出的液体孔进入通液槽,由通液槽汇流至集液槽并从暗流孔进入暗流道再至滤液孔。

14.本发明中制造耐热电磁加热板中的耐热电磁线圈芯板工艺方法。

15.预制三副模具包括成型下模、成型中模、成型上模,成型下模的底端包含所述芯板一侧的构成,成型上模的顶端包含所述芯板另一侧的构成,成型中模包括置放电磁线圈路径的线圈凹槽构成;芯板的加工步骤为:步骤一,铺设所需要量的配比树脂复合材料至成型下模内;步骤二,在所述树脂复合材料上覆盖成型中模,包含所述线圈凹槽构成的一面为材料接触面;步骤三,在成型中模上端施加压力保持一定时间后,取出成型中模;步骤四,按步骤三中成型中模压制的线圈凹槽路径完成电磁线圈铺设;步骤五,再次添加足量所述树脂复合材料至成型下模内覆盖成型上模,并在成型上模上增加压力,升温至材料充分流动温度并限定时间内保持恒定温度后冷却至常温。

16.附图说明

17.图1为本发明耐热电磁加热板包含耐热电磁线圈芯板剖开分离的立体分解示意图。

18.图2为本发明耐热电磁加热板整体的立体示意图。

19.图3为本发明耐热电磁加热板中的发热板正面示意图。

20.图4为本发明耐热电磁加热板中的耐热电磁线圈芯板的正面示意图。

21.图5为图4中a区域放大图 。

22.图6为本发明耐热电磁加热板中的耐热电磁线圈芯板的中心剖开面的半剖电磁线

圈芯板的反面示意图。

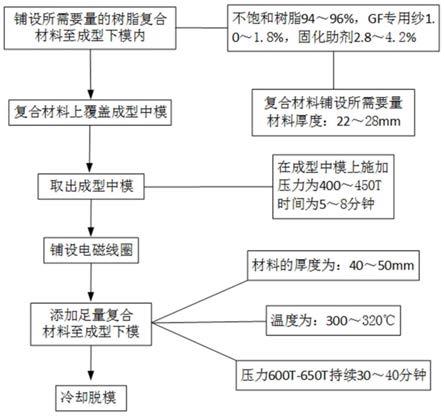

23.图7为制造耐热电磁线圈芯板的工艺流程图。

24.图中各部分标注:电磁线圈芯板10、电磁线圈11、芯板进料孔12、芯板滤液孔13、半剖芯板14、线圈凹槽15、熔接面16、通液槽171、立壁172、集液槽173、暗流孔174、暗流道175、沉降区170、固定孔18、发热板21、发热板进料孔22、出液孔23、滤饼框31、滤室32、滤饼框滤液孔33、滤饼框内侧面34。

25.o

‑

o为本发明耐热电磁加热板的中心线,也是电磁线圈芯板、发热板及滤饼框的中以线。

具体实施方式

26.如图1至6所示,本发明耐热电磁加热板的结构,一块耐热电磁线圈芯板10并以其为中心两侧镜像依次覆盖有发热板21及滤饼框31。其中,发热板21外轮廓与耐热电磁线圈芯板10上的沉降区170(见图4中沉降区170箭头所指的闭合圈内区域)一致并被装配于其内,发热板进料孔22与芯板进料孔12孔径一致正对周边密封连接形成进料孔12(22),滤饼框滤液孔33与芯板滤液孔13孔孔径一致正对周边密封连接形成滤液孔13(33),它们可以用螺栓通过固定孔18连接在一起,耐热电磁线圈芯板10与滤饼框31周围密封连接;所述滤饼框内侧面34与发热板21远离耐热电磁线圈芯板10的一面构成滤室32。电磁线圈芯板10为块整体长方形板,从中心面剖切开形成两个半剖芯板14,从半剖芯板14的反面即其熔接面16中可以看到形状与电磁线圈11相应的线圈凹槽15。耐热电磁线圈板10为中间含有电磁线圈11的耐温复合材料加热固化后成型的一块整体。

27.如图3及4所示,耐热电磁线圈板10两侧面镜像设有由立壁172间隔的多条通液槽171,所有通液槽171的两端设有相通的集液槽173,所述集液槽173内设有相通的暗流孔174,暗流孔174为暗流道175的一端,暗流道175的另一端接入滤液孔13(33)。发热板21为不锈钢平板。发热板21中间部分布满出液孔23(见图3中的小点)。出液孔23直径4~8mm。

28.如图4所示,图4中a区域的放大图见图5,通液槽171为横向或纵向的直槽,立壁172为横向或纵向的直壁,立壁172的宽度为c=10~12mm,通液槽171的宽度为d=15~18mm。

29.如图1至图6所示,压滤对象从进料口12(22)到滤室22中(压滤机中相邻的压滤板与加热板各自的滤室合在一起形成大的滤室,压滤对象进入大的滤室之中),滤室32产生的滤饼,通过压榨或加热产生的液体或其蒸汽可以通过发热板21的出液孔23进入通液槽171,由通液槽171汇流至集液槽173并从暗流孔174进入暗流道175再至滤液孔13(33)中。

30.制造耐热电磁线圈芯板具体工艺方法如下,如图1至4所示,预制的成型上模与成型下模为镜像对称结构,两者均包含:芯板进料孔12、芯板滤液孔13、通液槽171、集液槽173、暗流孔174及暗流道175。

31.如图7所示,预制三副模具包括成型下模、成型中模、成型上模,成型下模的底端包含所述电磁芯板一侧的构成,成型上模的顶端包含所述电磁芯板另一侧的构成,成型中模包括置放线圈路径的线圈凹槽构成;电磁芯板的加工步骤为:步骤一,铺设所需要量的树脂复合配比材料至成型下模内;步骤二,在所述树脂复合材料上覆盖成型中模,包含所述线圈凹槽构成的一面为材料接触面;步骤三,在成型中模上端施加压力保持一定时间后,取出成型中模;步骤四,按步骤三中成型中模压制的线圈凹槽路径完成线圈铺设;步骤五,再次添

加足量所述材料至成型下模内覆盖成型上模,并在成型上模上增加压力,升温至材料充分流动温度并限定时间内保持恒定温度后冷却至常温。

32.实例中,步骤一中的树脂复合材料构成组份为:不饱和树脂94~96%,gf专用纱1.0~3.4%,固化助剂2.6~3.0%。优选配比:95%不饱和树脂,1.3% gf专用纱,3.7固化助剂。

33.实例中,步骤一中材料铺设所需要量为材料充分熔化后的厚度:22~28mm。实际常采用的厚度为25mm。

34.实例中,步骤二中的成型中模的线圈凹槽构成为螺旋渐开线形状。

35.实例中,步骤三在成型中模上施加压力为400~450t。压力实际常采用420t(吨)。

36.实例中,步骤三中的限定时间为5~8分钟。实际时间约6分钟。

37.实例中,步骤五中材料充分流动温度为:300~320℃。实际温度约300℃。

38.实例中,步骤五中添加足量材料标准为在冷却成型后材料的厚度为:40~50mm。实际控制在45mm。

39.实例中,步骤五中成型上模上增加压力为600t~650t ,持续30~45分钟。优选压力为620t,持续时间35分钟。

40.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干替换和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1