一种节能保温PC板表面处理方法与流程

一种节能保温pc板表面处理方法

技术领域

1.本发明涉及聚碳酸酯pc板成型加工相关技术领域,特别涉及一种节能保温pc板表面处理方法。

背景技术:

2.pc板是一种以聚碳酸酯为主要成分采用共挤压技术而成的板材,又称为聚碳酸酯板或卡普隆板,pc板的主要特性是耐中性油,耐弱酸,耐高温,pc板遍及生活和生产中的各处,其中应用最为广泛的领域如下:建筑、医疗保健、电子电气、汽车和运动器材,这些方方面面,使得pc板已经逐渐深入我们的生活;但是由于pc板不耐强酸,不耐久,不耐碱,因此,为了增长pc板的使用寿命,通常在生产pc板时会在表面加以uv涂层,uv涂层具有防止污染及节能效果,广泛用于生产塑胶、真空电镀、pvc地板、木地板、橱柜面板。

3.传统的涂层方式通常将pc板水平放置在机床上,在通过涂刷的方式对其表面涂层处理,但是这种涂层方式往往会遇到一些问题:1、由于uv涂料具有一定的流动性,在涂刷后部分较厚uv涂料会在平放的pc板上任意流动,使得原本厚度符合的涂层随着流动的uv涂料的流动导致厚度增加的情况;2、pc板通常在整体涂刷前进行表面清洁,但是在涂刷过程中灰尘颗粒也容易重新附着在其表面,导致涂刷后的表面有灰尘颗粒附着,而且传统的涂刷往往采用刷子将uv涂料刷在pc板表面,容易出现涂覆不均匀的情况,且可能出现部分未刷到的情况,且pc板表面的灰尘颗粒。

技术实现要素:

4.为了解决上述问题,本发明提供了一种节能保温pc板表面处理方法,可以解决由于uv涂料具有一定的流动性,在涂刷后部分较厚uv涂料会在平放的pc板上任意流动,使得原本厚度符合的涂层随着流动的uv涂料的流动导致厚度增加的情况,pc板通常在整体涂刷前进行表面清洁,但是在涂刷过程中灰尘颗粒也容易重新附着在其表面,导致涂刷后的表面有灰尘颗粒附着,而且传统的涂刷往往采用刷子将uv涂料刷在pc板表面,容易出现涂覆不均匀的情况,且可能出现部分未刷到的情况,且pc板表面的灰尘颗粒等问题。

5.为了实现上述目的,本发明采用以下技术方案,一种节能保温pc板表面处理方法,其使用了一种涂层设备,该涂层设备包括机床、定位装置、电动滑块、防护框、清理阻挡装置、涂层装置和加热灯管,采用上述涂层设备对节能保温pc板表面处理方法如下:s1、定位:将成型的pc板倾斜放置在定位装置内部,对其左右两端进行抵住限位;s2、输送:通过电动滑块带动防护框以及清理阻挡装置、涂层装置、加热灯管向右斜下方输送,输送时,通过清理阻挡装置对pc板上表面进行清理;s3、涂层:通过涂层装置对清理后的pc板上表面进行涂层处理,涂层过程中,通过往复摆动的喷涂机构将uv涂料喷涂在pc板的上表面,之后通过气缸带动活塞机构的循环升降,从而将注射框的uv涂料间歇输入到涂层刷、擦拭海绵内,通过涂层刷、擦拭海绵对喷涂

后的pc板上表面进一步涂层处理;s4、烘干:通过加热灯管对烘干处理,将单面烘干的pc板取下,通过电动滑块带动防护框以及清理阻挡装置、涂层装置、加热灯管复位;s5、重复操作:将pc板翻转后重新放置在底板机构上,使得未涂层的表面朝上,重复s2-s4步骤对未涂层的表面进行涂层、烘干,从而得到pc板成品。

6.机床上安装有定位装置,机床的内侧壁上安装有电动滑块,电动滑块之间安装有防护框,防护框的右端安装有清理阻挡装置,防护框的中部安装有涂层装置,防护框的左端安装有加热灯管。

7.所述的定位装置包括抵靠架、限位架、底板机构、分流框、吸气泵和连接板,机床的左端固定安装有抵靠架,机床的右端插入有限位架,机床的中部通过滑动配合的方式与底板机构连接,机床的下端安装有分流框,分流框的下端与吸气泵连通安装,分流框的侧壁上安装有连接板。

8.所述的清理阻挡装置包括留置框、复位弹簧、电源组、工作泵、吸入机构和清除铲,留置框与防护框之间为上下滑动配合连接,留置框的设计一方面避免灰尘颗粒的进入,另一方面对流动性较强的uv涂料起到拦截的效果,防止其持续性下滑,且临时拦截的涂料可对未涂层的pc板表面预涂层,且留置框的上端与防护框之间连接有复位弹簧,复位弹簧起到复位的作用,防护框的侧壁安装有吸入机构,吸入机构与工作泵相连接,工作泵起到吸气的作用,工作泵安装在防护框的内部,工作泵与电源组之间串联连接,电源组安装在防护框内,吸入机构的侧壁上安装有清除铲,在防护框移动过程中,通过清除铲将pc板上表面一些附着的灰尘颗粒进行铲除,铲除后的灰尘颗粒在吸力的作用下吸入到吸入机构内。

9.所述的涂层装置包括注射框、连接框、气缸、活塞机构、单向阀机构、堵塞机构、可拆框、涂层刷、进入块、擦拭海绵、储存框、重力板、输送管和喷涂机构,注射框安装在防护框上,注射框的上端安装有连接框,连接框内安装有气缸,气缸的顶出端安装有活塞机构,活塞机构位于注射框内,注射框的下端均匀开设有输出孔,输出孔与堵塞机构之间的位置相对应,堵塞机构在活塞机构上升时堵住输出孔从而保证储存框内的uv涂料正常输入到注射框,在活塞机构下降时,堵塞机构受到挤压下降,输出孔打开,注射框内的uv涂料从输出孔挤出,堵塞机构安装在注射框上,注射框的右端安装有单向阀机构,单向阀机构保证了储存框内的uv涂料输入到注射框而不会出现倒灌的现象,注射框的外部套设有可拆框,且二者通过连接件锁定连接,可拆框的下端右侧安装有涂层刷,可拆框的下端左侧安装有进入块,进入块上安装有擦拭海绵,防护框上安装有储存框,储存框的内部设置有重力板,储存框内的uv涂料位于重力板的下方,重力板的设置保证了对uv涂料始终向下输送的趋势,储存框与单向阀机构之间连接有输送管,防护框的内部安装有喷涂机构。

10.作为优选,所述的底板机构包块滑动板、间隙柱、气吸板、连接管、连接架和螺纹杆,滑动板与机床之间为滑动配合连接,滑动板上均匀安装有间隙柱,间隙柱的设置是对pc板地面支撑的同时减小接触面积,避免后续pc板翻转后其烘干的涂层(原上表面)出现剐蹭的情况,滑动板、气吸板间歇布置,且相邻的滑动板、气吸板之间连接有连接架,气吸板的内腔与分流框内部之间连通有连接管,连接架与螺纹杆的上端为轴承连接,螺纹杆的中部与连接板之间为螺纹配合连接。

11.作为优选,所述的电源组包括电源、导线、两个导电块、导电层和活动杆,防护框的

右端中部开设有放置槽,放置槽的右侧壁安装有电源,放置槽的下端安装有两个导电块,两个导电块、电源、工作泵之间通过导线串联连接,两个导电块之间为分离状态,防护框与活动杆为上下滑动配合连接,活动杆由绝缘材质制得,且活动杆的上端安装有导电层,初始位置的导电层与两个导电块之间未接触。

12.作为优选,所述的吸入机构包括吸入框、隔离板、输送腔,吸入框的内部开设有输送腔,吸入框的中部插入有隔离板,通电后的工作泵将pc板表面的灰尘颗粒吸入到输送腔,通过隔离板对灰尘颗粒进行阻挡,防止其吸入到工作泵中。

13.作为优选,所述的输送腔的下端为双进口结构,隔离板的中部为隔离网,且隔离网位于输送腔的中部,隔离网上有粘性胶液,灰尘颗粒粘在胶液上,方便后续的收集。

14.作为优选,所述的活塞机构包括外框、t型架和活塞板,t型架与气缸的顶出端连接,t型架的下端安装有活塞板,t型架与外框之间为滑动配合连接。

15.作为优选,所述的单向阀机构包括进入框、开合板、内置弹簧、固定板和保护罩,进入框安装在注射框上,进入框的内部安装有固定板,固定板与开合板之间连接有内置弹簧,固定板与开合板之间连接有保护罩,保护罩防止uv涂料与内置弹簧接触,且内置弹簧位于保护罩的内部,在自然状态下,内置弹簧带动开合板移动到最右端,从而堵住进入框。

16.作为优选,所述的开合板左半部分的内部为扩口结构,且初始位置的开合板位于开合板右半部分的内部,在开合板位于开合板右半部分,对进入框起到堵塞的作用,在开合板位于开合板左半部分时,uv涂料能够从开合板与进入框的间隙处顺利流淌。

17.作为优选,所述的堵塞机构包括复位伸缩杆、回型框、连接杆、堵塞柱,回型框与注射框之间连接有复位伸缩杆,在自然状态下,回型框在复位伸缩杆上升到最高位置,此时的堵塞柱堵住输出孔,回型框从左往右均匀安装有连接杆,连接杆上均匀安装有堵塞柱,且输出孔、堵塞柱之间的位置上下对应。

18.作为优选,所述的进入块的内部开设有输送槽,方便uv涂料顺利渗透到擦拭海绵内,重力板的上端与连接环之间连接有牵引绳,当储存框内的涂料输送完后,手拉连接环向上拉动,从而带动重力板重新上升,往重力板下方的储存框部分重新注入uv涂料。

19.作为优选,所述的喷涂机构包括摆动头、喷涂腔、搅动支链、导引板、驱动电机、输送泵,摆动头与防护框之间为轴承连接,且摆动头与驱动电机的输出轴连接,驱动电机安装在防护框的外壁上,摆动头的内部开设有喷涂腔,喷涂腔的下端均匀安装有搅动支链,摆动头的左右两端贴合有导引板,导引板的设置一方面稳定摆动头的摆动,另一方面对摆动头两侧起到遮挡的情况,防止涂料喷出,导引板安装在防护框内,喷涂腔与储存框之间连通安装有输送泵,输送泵通过底座安装在防护框内,摆动头的下端开设有喷出孔,且喷出孔与喷涂腔相通。

20.作为优选,所述的导引板为弧形结构,且导引板与摆动头之间为同轴心布置。

21.作为优选,所述的搅动支链包括连接绳、搅动件,搅动件与喷涂腔的内壁之间连接有连接绳,摆动头摇摆过程中,搅动件随意摆动从而搅动喷涂腔内的uv涂料。

22.作为优选,所述的电动滑块的输送轨迹方向从左往右为逐渐倾斜向下,使得防护框移动的方向与pc板的上表面之间的间距始终相等。

23.作为优选,所述的留置框的下端面从左往右为逐渐向下倾斜的结构,使其与pc板的上表面处于水平状态。

24.本发明的有益效果在于:一、本发明提供的一种节能保温pc板表面处理方法,本发明通过倾斜放置的方式使得过厚的涂料层的涂料只会向未涂层的表面流淌,减少浪费的同时,避免影响符合预定厚度的涂料层,采用喷、刷、抹的一体化多重涂层的方式对pc板表面进行涂层处理,从而提高其表面涂层的均匀度,减小了漏涂的可能性;二、本发明提供的一种节能保温pc板表面处理方法,所述的清理阻挡装置对pc板表面的灰尘颗粒进行及时性清理,在涂层前那一刻进行清理,提高了及时性,保证了涂层时不会有灰尘颗粒重新附着;三、本发明提供的一种节能保温pc板表面处理方法,通过喷涂机构对pc板表面进行喷涂,再通过注射框内uv涂料的等间隙挤出,使得涂层刷、擦拭海绵上沾满uv涂料,涂层刷的涂刷增加了涂刷的量,而擦拭海绵的设置是提高了擦拭的均匀度,保证了表面涂层的均匀度;四、本发明提供的一种节能保温pc板表面处理方法,气缸、活塞机构、单向阀机构、堵塞机构之间采用结构联动化的设计理念将储存框内的uv涂料间歇式输入到注射框后再从输出孔挤出,由于涂层刷涂刷时其内部的涂料难以完全刷完,即使是间歇式挤出,也不会影响涂层刷的正常涂刷,等量输出的方式减少了涂覆不均的情况。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

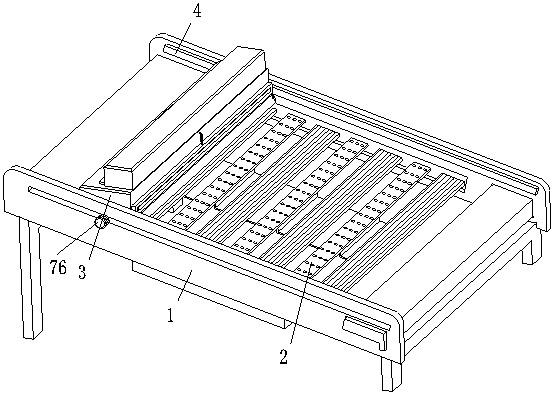

26.图1是节能pc板表面处理方法的流程图;图2是本发明的结构示意图;图3是本发明的俯视图;图4是本发明图3的a-a剖视图;图5是本发明防护框、清理阻挡装置、涂层装置与加热灯管之间的剖视图;图6是本发明注射框、单向阀机构与堵塞机构之间的结构示意图;图7是本发明图5的x处局部放大图;图8是本发明图5的y处局部放大图;图9是pc板放置的状态示意图。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

28.如图1至图9所示,一种节能保温pc板表面处理方法,其使用了一种涂层设备,该涂层设备包括机床1、定位装置2、电动滑块3、防护框4、清理阻挡装置5、涂层装置6和加热灯管7,采用上述涂层设备对节能保温pc板表面处理方法如下:s1、定位:将成型的pc板倾斜放置在定位装置2内部,对其左右两端进行抵住限位;s2、输送:通过电动滑块3带动防护框4以及清理阻挡装置5、涂层装置6、加热灯管7向右斜下方输送,输送时,通过清理阻挡装置5对pc板上表面进行清理;

s3、涂层:通过涂层装置6对清理后的pc板上表面进行涂层处理,涂层过程中,通过往复摆动的喷涂机构74将uv涂料喷涂在pc板的上表面,之后通过气缸63带动活塞机构64的循环升降,从而将注射框61的uv涂料间歇输入到涂层刷68、擦拭海绵70内,通过涂层刷68、擦拭海绵70对喷涂后的pc板上表面进一步涂层处理;s4、烘干:通过加热灯管7对烘干处理,将单面烘干的pc板取下,通过电动滑块3带动防护框4以及清理阻挡装置5、涂层装置6、加热灯管7复位;s5、重复操作:将pc板翻转后重新放置在底板机构23上,使得未涂层的表面朝上,重复s2-s4步骤对未涂层的表面进行涂层、烘干,从而得到pc板成品。

29.机床1上安装有定位装置2,机床1的内侧壁上安装有电动滑块3,电动滑块3之间安装有防护框4,防护框4的右端安装有清理阻挡装置5,防护框4的中部安装有涂层装置6,防护框4的左端安装有加热灯管7,所述的电动滑块3的输送轨迹方向从左往右为逐渐倾斜向下,使得防护框4移动的方向与pc板的上表面之间的间距始终相等。

30.所述的定位装置2包括抵靠架21、限位架22、底板机构23、分流框24、吸气泵25和连接板26,机床1的左端固定安装有抵靠架21,机床1的右端插入有限位架22,机床1的中部通过滑动配合的方式与底板机构23连接,机床1的下端安装有分流框24,分流框24的下端与吸气泵25连通安装,分流框24的侧壁上安装有连接板26,具体工作时,将限位架22拔出,将成型的pc板倾斜放置在定位装置2内部,通过吸气泵25的气吸将pc板的下端面牢牢吸在底板机构23上,此时的pc板从左往右呈逐渐向下倾斜的状态,且pc板的左端抵靠在抵靠架21上,之后将限位架22重新插入从而对pc板的右端进行抵住限位,进而对pc板定位。

31.所述的底板机构23包块滑动板231、间隙柱232、气吸板233、连接管234、连接架235和螺纹杆236,滑动板231与机床1之间为滑动配合连接,滑动板231上均匀安装有间隙柱232,间隙柱232的设置是对pc板地面支撑的同时减小接触面积,避免后续pc板翻转后其烘干的涂层(原上表面)出现剐蹭的情况,滑动板231、气吸板233间歇布置,且相邻的滑动板231、气吸板233之间连接有连接架235,气吸板233的内腔与分流框24内部之间连通有连接管234,连接架235与螺纹杆236的上端为轴承连接,螺纹杆236的中部与连接板26之间为螺纹配合连接,具体工作时,在pc板放置前,通过螺纹杆236的转动从而控制底板机构23的整体高度(底板机构23的上升方向为右上方向,而不是垂直向上),从而调节底板机构23与防护框4之间的间距,进而更好的适应不同厚度的pc板,之后将pc板放置在底板机构23上,通过吸气泵25的气吸从而将pc板下端面牢牢吸在气吸板233上。

32.所述的清理阻挡装置5包括留置框51、复位弹簧52、电源组53、工作泵54、吸入机构55和清除铲56,留置框51与防护框4之间为上下滑动配合连接,留置框51的设计一方面避免灰尘颗粒的进入,另一方面对流动性较强的uv涂料起到拦截的效果,防止其持续性下滑,且临时拦截的涂料可对未涂层的pc板表面预涂层,且留置框51的上端与防护框4之间连接有复位弹簧52,复位弹簧52起到复位的作用,防护框4的侧壁安装有吸入机构55,吸入机构55与工作泵54相连接,工作泵54起到吸气的作用,工作泵54安装在防护框4的内部,工作泵54与电源组53之间串联连接,电源组53安装在防护框4内,吸入机构55的侧壁上安装有清除铲56,在防护框4移动过程中,通过清除铲56将pc板上表面一些附着的灰尘颗粒进行铲除,铲除后的灰尘颗粒在吸力的作用下吸入到吸入机构55内,所述的留置框51的下端面从左往右为逐渐向下倾斜的结构,使其与pc板的上表面处于水平状态,具体工作时,在pc板未放置

前,留置框51在复位弹簧52的作用下向下自然弹出,此时的电源组53为断路状态,当pc板放置后,留置框51受到pc板挤压后上升,此时电源组53为通路状态,工作泵54通电后将pc板表面的灰尘颗粒吸入到吸入机构55内。

33.所述的电源组53包括电源531、导线532、两个导电块533、导电层534和活动杆535,防护框4的右端中部开设有放置槽,放置槽的右侧壁安装有电源531,放置槽的下端安装有两个导电块533,两个导电块533、电源531、工作泵54之间通过导线532串联连接,两个导电块533之间为分离状态,防护框4与活动杆535为上下滑动配合连接,活动杆535由绝缘材质制得,且活动杆535的上端安装有导电层534,初始位置的导电层534与两个导电块533之间未接触,具体工作时,在pc板未放置前,留置框51在复位弹簧52的作用下向下自然弹出,此时的电源组53为断路状态,当pc板放置后,留置框51受到pc板挤压后上升,从而带动导电层534、活动杆535上升,导电层534与两个导电块533接触,使得电源组53、工作泵54之间形成完整的通路,通电后的工作泵54将pc板表面的灰尘颗粒吸入到吸入机构55内。

34.所述的吸入机构55包括吸入框551、隔离板552、输送腔553,吸入框551的内部开设有输送腔553,吸入框551的中部插入有隔离板552,通电后的工作泵54将pc板表面的灰尘颗粒吸入到输送腔553,通过隔离板552对灰尘颗粒进行阻挡,防止其吸入到工作泵54中,所述的输送腔553的下端为双进口结构,隔离板552的中部为隔离网,且隔离网位于输送腔553的中部,隔离网上有粘性胶液,灰尘颗粒粘在胶液上,方便后续的收集。

35.所述的涂层装置6包括注射框61、连接框62、气缸63、活塞机构64、单向阀机构65、堵塞机构66、可拆框67、涂层刷68、进入块69、擦拭海绵70、储存框71、重力板72、输送管73和喷涂机构74,注射框61安装在防护框4上,注射框61的上端安装有连接框62,连接框62内安装有气缸63,通过气缸63带动活塞机构64的循环升降,从而将储存框71内的uv涂料输入到注射框61后再从输出孔挤出,由于涂层刷68内的涂料难以完全刷完,即使是间歇式挤出,也不会影响涂层刷68的正常涂刷,气缸63的顶出端安装有活塞机构64,活塞机构64位于注射框61内,注射框61的下端均匀开设有输出孔,输出孔与堵塞机构66之间的位置相对应,堵塞机构66在活塞机构64上升时堵住输出孔从而保证储存框71内的uv涂料正常输入到注射框61,在活塞机构64下降时,堵塞机构66受到挤压下降,输出孔打开,注射框61内的uv涂料从输出孔挤出,堵塞机构66安装在注射框61上,注射框61的右端安装有单向阀机构65,单向阀机构65保证了储存框71内的uv涂料输入到注射框61而不会出现倒灌的现象,注射框61的外部套设有可拆框67,且二者通过连接件锁定连接,可拆框67的下端右侧安装有涂层刷68,可拆框67的下端左侧安装有进入块69,进入块69上安装有擦拭海绵70,防护框4上安装有储存框71,储存框71的内部设置有重力板72,储存框71内的uv涂料位于重力板72的下方,重力板72的设置保证了对uv涂料始终向下输送的趋势,储存框71与单向阀机构65之间连接有输送管73,防护框4的内部安装有喷涂机构74,所述的进入块69的内部开设有输送槽,方便uv涂料顺利渗透到擦拭海绵70内,重力板72的上端与连接环之间连接有牵引绳,当储存框71内的涂料输送完后,手拉连接环向上拉动,从而带动重力板72重新上升,往重力板72下方的储存框71部分重新注入uv涂料,具体工作时,通过往复摆动的喷涂机构74将uv涂料喷涂在pc板的上表面,之后通过气缸63带动活塞机构64的循环升降,从而将储存框71内的uv涂料输入到注射框61后再从输出孔挤出,从而滴落在涂层刷68、擦拭海绵70内,通过涂层刷68对pc板上表面涂刷处理,之后通过擦拭海绵70对pc板上表面抹匀处理,通过喷、刷、抹的方式保

证了涂层的均匀度。

36.所述的活塞机构64包括外框641、t型架642和活塞板643,t型架642与气缸63的顶出端连接,t型架642的下端安装有活塞板643,t型架642与外框641之间为滑动配合连接,具体工作时,上升时,通过气缸63带动活塞板643先上升,此时,储存框71内的uv涂料可少量进入到外框641的内部,随着活塞板643的继续上升会带动外框641一同上升,随着外框641的上升,储存框71内的uv涂料大量进入到注射框61内部,下降时,通过气缸63带动活塞板643首先下降,随着活塞板643的继续下降,在t型架642的限位下带动外框641下降,此时的活塞板643与外框641之间形成密封的筒体,从而将注射框61内的uv涂料从输出孔挤出。

37.所述的单向阀机构65包括进入框651、开合板652、内置弹簧653、固定板654和保护罩655,进入框651安装在注射框61上,进入框651的内部安装有固定板654,固定板654与开合板652之间连接有内置弹簧653,固定板654与开合板652之间连接有保护罩655,保护罩655防止uv涂料与内置弹簧653接触,且内置弹簧653位于保护罩655的内部,在自然状态下,内置弹簧653带动开合板652移动到最右端,从而堵住进入框651,所述的开合板652左半部分的内部为扩口结构,且初始位置的开合板652位于开合板652右半部分的内部,在开合板652位于开合板652右半部分,对进入框651起到堵塞的作用,在开合板652位于开合板652左半部分时,uv涂料能够从开合板652与进入框651的间隙处顺利流淌。

38.所述的堵塞机构66包括复位伸缩杆661、回型框662、连接杆663、堵塞柱664,回型框662与注射框61之间连接有复位伸缩杆661,在自然状态下,回型框662在复位伸缩杆661上升到最高位置,此时的堵塞柱664堵住输出孔,回型框662从左往右均匀安装有连接杆663,连接杆663上均匀安装有堵塞柱664,且输出孔、堵塞柱664之间的位置上下对应,具体工作时,随着活塞板643的上升,回型框662在复位伸缩杆661的弹性下回升,且堵塞柱664堵住输出孔,此时,随着注射框61内部压强的变化,开合板652的位置在压力的调节下向左移动,使得储存框71内的uv涂料进入到注射框61内部,随着活塞板643的下降,开合板652在内置弹簧653的复位下以及储存框71内的uv涂料的挤压下向右移动复位从而堵住进入框651,而堵塞柱664在储存框71内的uv涂料的挤压下向下移动,使得储存框71内的uv涂料从输出孔挤出。

39.所述的喷涂机构74包括摆动头741、喷涂腔742、搅动支链743、导引板744、驱动电机745、输送泵746,摆动头741与防护框4之间为轴承连接,且摆动头741与驱动电机745的输出轴连接,驱动电机745安装在防护框4的外壁上,摆动头741的内部开设有喷涂腔742,喷涂腔742的下端均匀安装有搅动支链743,摆动头741的左右两端贴合有导引板744,导引板744的设置一方面稳定摆动头741的摆动,另一方面对摆动头741两侧起到遮挡的情况,防止涂料喷出,导引板744安装在防护框4内,喷涂腔742与储存框71之间连通安装有输送泵746,输送泵746通过底座安装在防护框4内,摆动头741的下端开设有喷出孔,且喷出孔与喷涂腔742相通,所述的导引板744为弧形结构,且导引板744与摆动头741之间为同轴心布置,具体工作时,通过驱动电机745带动摆动头741左右小幅度往复摆动,通过输送泵746将储存框71内的uv涂料吸入到喷涂腔742中并从喷出孔喷出,由于导引板744的遮挡,只有转动到最下方区域的喷出孔才能将uv涂料喷出,在摆动头741摇摆过程中,通过搅动支链743自重对喷涂腔742内的uv涂料搅动,防止提前凝固的情况。

40.所述的搅动支链743包括连接绳7431、搅动件7432,搅动件7432与喷涂腔742的内

壁之间连接有连接绳7431,摆动头741摇摆过程中,搅动件7432随意摆动从而搅动喷涂腔742内的uv涂料。

41.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1