一种微功耗超声波仪表用换能器与其制备方法与流程

1.本发明涉及超声波元器件领域,特别是涉及一种微功耗超声波仪表用换能器与其制备方法。

背景技术:

2.众所周知,微功耗超声波仪表用换能器是超声流量计中最重要的电子器件之一,常见的换能器由壳体、压电陶瓷、粘接层、缓冲层、封装层和接线等部分组成。壳体多由前壳体与后壳体两部分组成;微功耗的换能器前壳体为避免削弱超声波的强度且有一定的防护强度,多采用金属箔材为原料制作;后壳体与前壳体的连接需要使用滚压或粘接等方法,由于换能器器件体积限制,很难做到可靠的封装。粘接层的作用是将压电陶瓷与壳体粘接,把压电陶瓷的机械振动通过前壳体传播出去,常见的方式是使用高性能双面胶。缓冲层在壳体内部,接线穿过壳体,封装层把壳体的接线孔封闭,起保护作用。上述零件金属前壳体、粘接层的物料微小而柔软、不良率高,粘接工序与接线封装工序动作要求灵巧细致,无法自动化生产,不能保证器件的尺寸一致性,进而器件的电器性能(如机电/电机转化效率、谐振频率等)均不一致,不利于仪表的测量精度。

3.零件成本高、不良率高,物料综合成本高,生产过程人工参与多、工时成本高、制程一致性差成为了微功耗超声波仪表用换能器器件生产过程中的桎梏。

技术实现要素:

4.本发明为了解决现有超声波仪表用换能器结构限制不易自动化生产、制程一致性差的技术问题,提供一种便于自动化生产的的微功耗超声波仪表用换能器与其制备方法。

5.本发明提供一种微功耗超声波仪表用换能器与其制备方法,其设有壳体,所述壳体内设有压电陶瓷、内接线、外接线与封装胶层,所述内接线分别与所述压电陶瓷、外接线连接,所述封装胶层灌满所述壳体,所述壳体为塑料壳体,所述塑料壳体与所述压电陶瓷之间设有匹配胶层,所述封装胶层与所述压电陶瓷之间设有缓冲层胶堵,所述缓冲层胶堵内装设所述外接线。

6.优选地,所述壳体一端设有配套平面,所述配套平面上端设有与所述匹配胶层高度相等的支撑筋。

7.优选地,所述缓冲层胶堵设有弹力压垫、弹力飞边和线缆固定腔,所述线缆固定腔内装设所述外接线边。

8.优选地,所述匹配胶层为丙烯酸树脂或环氧树脂成分的结构胶固化而成;所述缓冲层胶堵为橡胶材质;所述封装胶层为聚氨酯灌封胶、环氧树脂灌封胶或硫化硅灌封胶。

9.优选地,所述压电陶瓷频率为0.5~4mhz,直径为4~20mm,厚度为0.3~4mm。

10.本发明还提供一种微功耗超声波仪表用换能器制备方法,其具体步骤包括:

11.(1)原料准备工序:使用注塑机制作塑料壳体,硫化机制作缓冲层胶堵5,粉末烧结制作压电陶瓷,并进行零件检验挑选;

12.(2)点胶工序:使用点胶机,定量点胶到注塑壳体内部;

13.(3)装配固化工序:把压电陶瓷放入壳体胶层上,装配缓冲层胶堵,压紧压电陶瓷,保证胶层厚度,提供适当的高温或通风环境完成匹配胶层的固化;

14.(4)接线固定工序:将内接线、外接线焊接并固定于缓冲层胶堵的线缆固定腔内;

15.(5)封装工序:使用灌封胶把接线焊接焊点、缓冲层胶堵与注塑壳体的间隙封装。

16.优选地,所述步骤(1)中注塑机精度0.01mm,硫化机精度0.05mm,粉末烧结制精度0.01mm。

17.优选地,所述步骤(2)中点胶机精度0.0001g。

18.本发明有益效果:

19.本发明由于采用上述结构与制备方法,零件成本低,自动化程度高,一致性好。有效的解放了换能器生产中的桎梏。

20.本发明采用壳体支撑与高精度点胶的方式,保证了匹配胶层收缩时,将四周胶液收缩至固化位置,从而避免二次补胶的费用与隐患,降低工时与能耗,避免了两层胶之间有空隙或分层的隐患。

附图说明

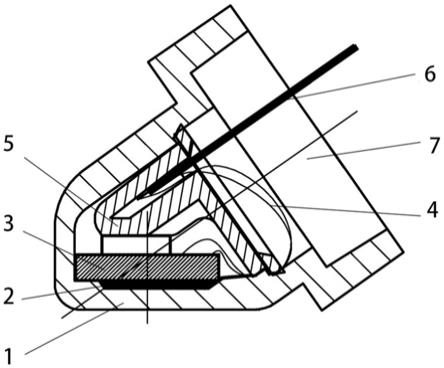

21.图1是本发明的实施例1结构示意图;

22.图2a是本发明的实施例1塑料壳体的立体图结构;

23.图2b是本发明的实施例1塑料壳体的俯视图结构;

24.图2c是本发明的实施例1塑料壳体的剖视图结构;

25.图3是本发明的实施例2结构示意图;

26.图4a是本发明的实施例2塑料壳体的剖视图结构;

27.图4b是本发明的实施例2塑料壳体的俯视图结构。

28.附图符号说明:

29.1.塑料壳体;2.匹配胶层;3.压电陶瓷;4.内接线;5.缓冲层胶堵;6.外接线;7.封装胶层;11.配套平面;12.支撑筋;13.壳体主体。

具体实施方式

30.下面结合附图和实施例对本发明做进一步说明,以使本发明所属技术领域的技术人员能够实施本发明。

31.实施例1:

32.如图1-2c所示,本实施例设有塑料壳体1、匹配胶层2、压电陶瓷3、内接线4、缓冲层胶堵5、外接线6与封装胶层7。塑料壳体1包含配套平面11、支撑筋12与壳体主体13;支撑筋12的个数为3~8个,宽度为(0.2~2)mm,长度为(0.5~4)mm,高度与匹配胶层2的高度一致;壳体主体13用于包裹保护换能器内部零件,配合仪表的安装。配套平面11根据频率与平面材料选择规定的厚度,支撑筋12能够托起压电陶瓷3,保证压电陶瓷3与配套平面11的距离固定,保证填充的匹配胶层厚度固定。匹配胶层2为丙烯酸树脂或环氧树脂成分的结构胶固化而成,压电陶瓷3频率为(0.5~4)mhz,直径为4mm~20mm,厚度为(0.3~4)mm,两侧金属层为银层正负极;内接线4分别焊接在银层正负极上。内接线4为直径0.1~0.4mm的漆包线;缓

冲层胶堵5为橡胶材质,包含弹力压垫、弹力飞边和线缆固定腔,弹力压垫在匹配胶层固化的过程中,给予压电陶瓷3一定压力将所述压电陶瓷压紧在所述支撑筋上,保证压电陶瓷3位置不变;弹力飞边在后续的灌封过程中起到密封作用,防止灌封胶流入压电陶瓷3内,防止封装胶层流入压电陶瓷背面造成粘连,影响压电陶瓷片的起振;线缆固定腔尺寸比同轴电缆略小,能够挤紧同轴线缆,保证同轴线缆在灌封作业时不偏移;外接线6为同轴电缆或屏蔽线,与内接线4焊接后,安装在缓冲层胶堵5的线缆固定腔内;封装胶层7可使用聚氨酯灌封胶、环氧树脂灌封胶、硫化硅灌封胶,灌满塑料壳体1,保护内部部件,完成封装。

33.塑料壳体1的配套平面11与壳体主体13的腔体轴线为非垂直关系。

34.本实施例还提供一种微功耗超声波仪表用换能器制备方法,其步骤包括:

35.(1)原料准备工序:使用注塑机制作塑料壳体1(精度0.01mm),硫化机制作缓冲层胶堵5(精度0.05mm),粉末烧结制作压电陶瓷3(精度0.01mm),内接线4直接与压电陶瓷3焊锡固定,并进行零件检验挑选;

36.(2)点胶工序:点胶制造匹配胶层2,使用精度0.0001g美国进口点胶机ts500r,定量点胶到注塑壳体1内部;

37.(3)装配固化工序:把压电陶瓷3放入壳体1胶层上,装配缓冲层胶堵5,压紧压电陶瓷3,采用定量点胶、壳体支撑筋和缓冲层胶堵的弹力压垫保证胶层厚度,提供60-150℃的高温或负压-50kpa通风环境完成匹配胶层2的固化;

38.(4)接线固定工序:将内接线4、外接线6焊接并固定于缓冲层胶堵5的线缆固定腔内;

39.(5)封装工序:使用灌封胶把接线焊接焊点、缓冲层胶堵5与注塑壳体1的间隙封装的过程。

40.实施例2:

41.如图3-4b所示,本实施例物理器件与实施例1基本相同,其塑料壳体1的配套平面11与壳体主体13的腔体轴线为垂直关系。

42.以上所述仅对本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡是在本发明的权利要求限定范围内,所做的任何修改、等同替换、改进等,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1