一种用于石化废水处理的铜-锰/三氧化二铝催化剂及其制备方法与流程

1.本发明属于催化剂制备技术领域,具体是一种用于石化废水处理的铜-锰/三氧化二铝催化剂及其制备方法。

背景技术:

2.用炼油生产中的副产气体、石脑油等轻油或重油为原料进行热裂解生产乙烯等化工原料并进一步反应合成各种有机化学产品,在此过程中排出的废水称为石化废水;合成橡胶及合成塑料、纤维、洗涤剂等产品以及苯、蔡、甲醇、甘油、乙醛等化工原料生产过程中排出的废水均为石化废水。

3.石化废水的水量大,组分复杂,因石油化工产品繁多,反应过程和单元操作复杂,废水性质复杂多变;废水中有机物特别是烃类及其衍生物含量高,并含有多种重金属。石油化工废水来源众多,组分各异,与生产流程密切相关,因此废水的水质水量很难确定。

4.石化废水处理难度较大、投入费用较高、对环境的污染构成严重污染等问题;随着国 家可持续发展战略的不断深化,改善和解决石化废水对环境污染的问题,已经成为一个迫切需要解决的课题。

5.非均相催化臭氧氧化通过催化臭氧分解产生氧化性更强的羟基基自由基,可以降解水中难以单独臭氧氧化的有机污染物并将其彻底矿化。该方法对催化剂具有极强的依赖性,而现有的用于处理石化废水的催化剂比表面积小、其表面活性位点低,导致催化性能低,同时,制备的催化剂的载体颗粒表面与活性组分之间的结合力不强,使制备的催化剂负载量小,且不够均匀,浸渍处理时,浸渍液使用量大,造成资源的浪费。

技术实现要素:

6.针对上述存在的问题,本发明专利提供了一种活性位点、催化性能好的用于石化废水处理的铜-锰/三氧化二铝催化剂及其制备方法。

7.本发明的技术方案是:一种用于石化废水处理的铜-锰/三氧化二铝催化剂,包括以下重量份的组分:50-80份al2o3活化复合载体、10-20份第一活性组分、10-20份第二活性组分以及3-5份竞争吸附助剂,其中,所述第一活性组分是质量比为1:2的cuo和cu2o组成的混合物,所述第二活性组分为mno,所述竞争吸附助剂为柠檬酸、酒石酸、三氯乙酸或草酸中的任意一种,通过竞争吸附助剂的添加,可使两种活性组分达到均匀地分布在al2o3活化复合载体上。

8.进一步地,所述al2o3活化复合载体的比表面积为430-450m/g,孔容为0.5-0.9ml/g。

9.进一步地,所述al2o3活化复合载体的制备方法为:s1、按照质量比为1:3的比例将al(no3)3·

9h2o溶解在无水乙醇中,在50-70℃的温度条件下加热处理,并搅拌,然后调节ph6-7后继续反应2-3h后,得到混合基液,并向所述混

合基液中加入相对于混合基液重量0.8-1wt%的摩尔浓度为13.4mol/l的浓hno3后,生成al2o3凝胶;s2、在40-50℃的温度条件下,将上述al2o3凝胶干燥处理20-24h,得到al2o3前驱体;s3、采用低温等离子体刻蚀al2o3前驱体,使其表面形成粗糙的结构,然后,按照固液比为1:2的比例将上述al2o3前驱体置于ptfe乳液中浸泡,通过f元素的掺入诱导al2o3前驱体表面生长出纳米级晶须结构,最后,采用射频等离子体能量供给的方式将经过上述al2o3前驱体活化处理,得到al2o3活化复合载体,通过al2o3前驱体表面的粗糙结构,使ptfe乳液与其表面接触面积大,形成纳米级晶须结构的同时,配合射频等离子体能量供给的方式活化处理,增加al2o3活化复合载体表面积的同时,提高了活性位点,使制备的催化剂负载量大且均匀,催化性能好。

10.进一步地,所述步骤s3中,低温等离子体刻蚀时,刻蚀气体为流量40-45sccm的sf6和流量8-10sccm的o2,上电极功率为350-370w,下电极功率为6-8w,通过控制相关参数,得到较高选择比的刻蚀结果,提高刻蚀效果。

11.进一步地,所述射频等离子体的电源输出功率为80-90w。

12.进一步地,将所述铜-锰/三氧化二铝催化剂应用于石化废水生化出水深度处理方面。

13.上述用于石化废水处理的铜-锰/三氧化二铝催化剂的制备方法包括以下步骤:(1)将上述重量份的第一活性组分、第二活性组分以及竞争吸附助剂均溶解于50-60份去离子水中,得到浸渍液;(2)取上述浸渍液对al2o3活化复合载体进行预浸润处理,当al2o3活化复合载体的含水率达到15-20wt%时,将al2o3活化复合载体均匀分散至循环流化床内,同时,将预浸润处理后的浸渍液雾化,然后,以变化喷射高度的方式将雾化后的浸渍液持续喷入循环流化床内,并持续30-40min,得到铜-锰/三氧化二铝催化剂前驱体,其中,雾化后的浸渍液的喷雾量为900-1000g/m2;(3)将铜-锰/三氧化二铝催化剂前驱体在90-100℃的温度条件下,干燥处理1-2h,然后,置于管式炉内,在450-500℃的温度条件下,焙烧处理5-6h后,得到铜-锰/三氧化二铝催化剂。

14.进一步地,所述步骤(2)中,以变化喷射高度的方式将雾化后的浸渍液向循环流化床内部喷洒时,随着喷洒高度的降低,浸渍液的喷雾量依次减少,其中,相邻两个高度之间的高度差为50-70cm,相邻两个高度之间的浸渍液的喷雾量差值为50-100g。

15.进一步地,所述步骤(2)中,将al2o3活化复合载体均匀分散至循环流化床内时,al2o3活化复合载体的添加速率为150-180mg/s。

16.相对于现有技术,本发明的有益效果是:(1)本发明以al2o3活化复合载体作为催化剂载体,将金属活性组分浸渍在其表面,使制备的催化剂颗粒具有比表面积大、活性位点多以及吸附效果好等特性,在各个领域具有广泛的应用,且al2o3活化复合载体是通过在现有al2o3的基础上,在其表面通过低温等离子体刻蚀形成粗糙结构,然后置于ptfe乳液中浸泡,形成纳米级晶须结构的同时,配合射频等离子体能量供给的方式活化处理,增加了al2o3活化复合载体表面积的,提高了活性位点,

使制备的催化剂负载量大且均匀,催化性能好;(2)本发明在制备催化剂时,对al2o3活化复合载体进行预浸润处理,使al2o3活化复合载体保持一定的湿度,可避免因al2o3活化复合载体颗粒相互碰撞破碎,使al2o3活化复合载体的表面积和活性位点减小,从而降低催化剂活性的问题,浸渍液雾化后,以不同高度向循环流化床内部喷洒,随着高度的降低,浸渍液的喷雾量依次减少,因为al2o3活化复合载体在下降的过程中,表面会重复喷洒浸渍液,当位于较低位置处时只需要少量喷洒,保证al2o3活化复合载体表面的未喷洒到位的地方完全浸湿即可,所以,通过控制喷洒浸渍液,既能保证浸渍液充分喷洒,还可节省浸渍液的使用量,具有节能减排的优点。

具体实施方式

17.为了进一步了解本发明的内容,以下通过实施例对本发明作详细说明。

18.实施例1一种用于石化废水处理的铜-锰/三氧化二铝催化剂,包括以下重量份的组分:50份al2o3载体、10份第一活性组分、10份第二活性组分以及3份柠檬酸,其中,所述第一活性组分是质量比为1:2的cuo和cu2o组成的混合物,所述第二活性组分为mno;上述用于石化废水处理的铜-锰/三氧化二铝催化剂的制备方法,包括以下步骤:(1)将上述重量份的第一活性组分、第二活性组分以及竞争吸附助剂均溶解于50份去离子水中,得到浸渍液;(2)取上述浸渍液对al2o3载体进行预浸润处理,当al2o3载体的含水率达到15wt%时,以150mg/s的添加速率将al2o3载体均匀分散至循环流化床内,同时,将预浸润处理后的浸渍液雾化,然后,以变化喷射高度的方式将雾化后的浸渍液持续喷入循环流化床内,并持续30min,得到铜-锰/三氧化二铝催化剂前驱体,其中,雾化后的浸渍液的喷雾量为900g/m2,随着喷洒高度的降低,浸渍液的喷雾量依次减少,其中,相邻两个高度之间的高度差为50cm,相邻两个高度之间的浸渍液的喷雾量差值为50g;(3)将铜-锰/三氧化二铝催化剂前驱体在90℃的温度条件下,干燥处理1h,然后,置于管式炉内,在450℃的温度条件下,焙烧处理5h后,得到铜-锰/三氧化二铝催化剂。

19.实施例2一种用于石化废水处理的铜-锰/三氧化二铝催化剂,包括以下重量份的组分:60份al2o3载体、15份第一活性组分、15份第二活性组分以及4份柠檬酸,其中,所述第一活性组分是质量比为1:2的cuo和cu2o组成的混合物,所述第二活性组分为mno;上述用于石化废水处理的铜-锰/三氧化二铝催化剂的制备方法,包括以下步骤:(1)将上述重量份的第一活性组分、第二活性组分以及竞争吸附助剂均溶解于55份去离子水中,得到浸渍液;(2)取上述浸渍液对al2o3载体进行预浸润处理,当al2o3载体的含水率达到18wt%时,以165mg/s的添加速率将al2o3载体均匀分散至循环流化床内,同时,将预浸润处理后的浸渍液雾化,然后,以变化喷射高度的方式将雾化后的浸渍液持续喷入循环流化床内,并持续35min,得到铜-锰/三氧化二铝催化剂前驱体,其中,雾化后的浸渍液的喷雾量为950g/m2,随着喷洒高度的降低,浸渍液的喷雾量依次减少,其中,相邻两个高度之间的高度差为60cm,相邻两个高度之间的浸渍液的喷雾量差值为80g;

(3)将铜-锰/三氧化二铝催化剂前驱体在95℃的温度条件下,干燥处理1.5h,然后,置于管式炉内,在480℃的温度条件下,焙烧处理5.5h后,得到铜-锰/三氧化二铝催化剂。

20.实施例3一种用于石化废水处理的铜-锰/三氧化二铝催化剂,包括以下重量份的组分:80份al2o3载体、20份第一活性组分、20份第二活性组分以及5份柠檬酸,其中,所述第一活性组分是质量比为1:2的cuo和cu2o组成的混合物,所述第二活性组分为mno;上述用于石化废水处理的铜-锰/三氧化二铝催化剂的制备方法,包括以下步骤:(1)将上述重量份的第一活性组分、第二活性组分以及竞争吸附助剂均溶解于60份去离子水中,得到浸渍液;(2)取上述浸渍液对al2o3载体进行预浸润处理,当al2o3载体的含水率达到20wt%时,以180mg/s的添加速率将al2o3载体均匀分散至循环流化床内,同时,将预浸润处理后的浸渍液雾化,然后,以变化喷射高度的方式将雾化后的浸渍液持续喷入循环流化床内,并持续40min,得到铜-锰/三氧化二铝催化剂前驱体,其中,雾化后的浸渍液的喷雾量为1000g/m2,随着喷洒高度的降低,浸渍液的喷雾量依次减少,其中,相邻两个高度之间的高度差为70cm,相邻两个高度之间的浸渍液的喷雾量差值为100g;(3)将铜-锰/三氧化二铝催化剂前驱体在100℃的温度条件下,干燥处理2h,然后,置于管式炉内,在500℃的温度条件下,焙烧处理6h后,得到铜-锰/三氧化二铝催化剂。

21.实施例4本实施例与实施例3基本相同,不同之处在于:采用al2o3活化复合载体替代al2o3载体,al2o3活化复合载体的比表面积为430m/g,孔容为0.5ml/g;al2o3活化复合载体的制备方法为:s1、按照质量比为1:3的比例将al(no3)3·

9h2o溶解在无水乙醇中,在50℃的温度条件下加热处理,并搅拌,然后调节ph为6后,继续反应2h后,得到混合基液,并向所述混合基液中加入相对于混合基液重量0.8wt%摩尔浓度为13.4mol/l的浓hno3后,生成al2o3凝胶;s2、在40℃的温度条件下,将上述al2o3凝胶干燥处理20h,得到al2o3前驱体;s3、采用低温等离子体刻蚀al2o3前驱体,使其表面形成粗糙的结构,然后,按照固液比为1:2的比例将上述al2o3前驱体置于ptfe乳液中浸泡,通过f元素的掺入诱导al2o3前驱体表面生长出纳米级晶须结构,最后,采用电源输出功率为80w的射频等离子体能量供给的方式将经过上述al2o3前驱体活化处理,得到al2o3活化复合载体,其中,刻蚀气体为流量40sccm的sf6和流量8sccm的o2,上电极功率为350w,下电极功率为6w。

22.将所述铜-锰/三氧化二铝催化剂应用于石化废水生化出水深度处理方面。

23.实施例5本实施例与实施例3基本相同,不同之处在于:采用al2o3活化复合载体替代al2o3载体,al2o3活化复合载体的比表面积为440m/g,孔容为0.7ml/g;al2o3活化复合载体的制备方法为:s1、按照质量比为1:3的比例将al(no3)3·

9h2o溶解在无水乙醇中,在60℃的温度

条件下加热处理,并搅拌,然后调节ph为6.5后,继续反应2.5h后,得到混合基液,并向所述混合基液中加入相对于混合基液重量0.9wt%摩尔浓度为13.4mol/l的浓hno3后,生成al2o3凝胶;s2、在45℃的温度条件下,将上述al2o3凝胶干燥处理22h,得到al2o3前驱体;s3、采用低温等离子体刻蚀al2o3前驱体,使其表面形成粗糙的结构,然后,按照固液比为1:2的比例将上述al2o3前驱体置于ptfe乳液中浸泡,通过f元素的掺入诱导al2o3前驱体表面生长出纳米级晶须结构,最后,采用电源输出功率为85w的射频等离子体能量供给的方式将经过上述al2o3前驱体活化处理,得到al2o3活化复合载体,其中,刻蚀气体为流量43sccm的sf6和流量9sccm的o2,上电极功率为360w,下电极功率为7w。

24.将所述铜-锰/三氧化二铝催化剂应用于石化废水生化出水深度处理方面。

25.实施例6本实施例与实施例3基本相同,不同之处在于:采用al2o3活化复合载体替代al2o3载体,al2o3活化复合载体的比表面积为450m/g,孔容为0.9ml/g;al2o3活化复合载体的制备方法为:s1、按照质量比为1:3的比例将al(no3)3·

9h2o溶解在无水乙醇中,在70℃的温度条件下加热处理,并搅拌,然后调节ph为7后,继续反应3h后,得到混合基液,并向所述混合基液中加入相对于混合基液重量1wt%摩尔浓度为13.4mol/l的浓hno3后,生成al2o3凝胶;s2、在50℃的温度条件下,将上述al2o3凝胶干燥处理24h,得到al2o3前驱体;s3、采用低温等离子体刻蚀al2o3前驱体,使其表面形成粗糙的结构,然后,按照固液比为1:2的比例将上述al2o3前驱体置于ptfe乳液中浸泡,通过f元素的掺入诱导al2o3前驱体表面生长出纳米级晶须结构,最后,采用电源输出功率为90w的射频等离子体能量供给的方式将经过上述al2o3前驱体活化处理,得到al2o3活化复合载体,其中,刻蚀气体为流量45sccm的sf6和流量10sccm的o2,上电极功率为370w,下电极功率为8w。

26.将所述铜-锰/三氧化二铝催化剂应用于石化废水生化出水深度处理方面。

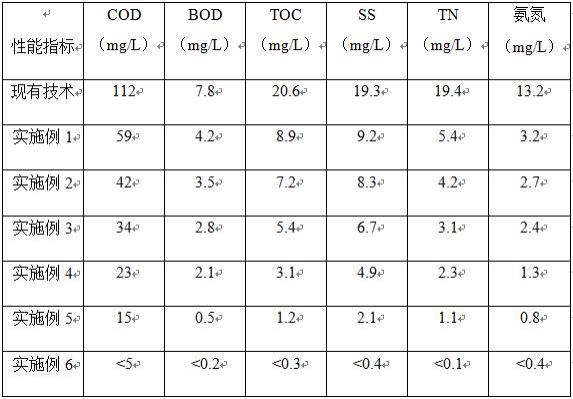

27.试验例利用现有技术中用于石化废水处理用的催化剂和实施例1-6的方法制备的催化剂对石化废水进行处理,得到处理后的水体的性能指标参数,具体见表1。

28.表1:现有技术的催化剂和实施例1-6的催化剂对石化废水处理后的水体的性能指标参数表

由表1可知,利用现有技术和实施例1-6的催化剂对石化废水处理时,实施例1-6的方法对cod、bod、toc、ss、tn以及氨氮的去除率更高,说明本发明实施例的方法的脱盐效果优于现有技术。

29.通过对比实施例1-3可知,在对石化废水处理的过程中,实施例3的相关参数对石化废水处理效果最佳,因此,实施例3的方案优于实施例1和2。

30.通过对比实施例3与实施例4-6可知,在对石化废水处理的过程中,实施例4-6的效果优于实施例3,说明采用本发明制备的al2o3活化复合载体的效果优于al2o3载体,且其中实施例6的相关参数对石化废水处理效果最佳,因此,实施例6为最佳实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1