一种固废炉渣的球磨机的制作方法

1.本实用新型涉及一种固废炉渣处理装置制作技术领域,尤其指一种固废炉渣的球磨机。

背景技术:

2.现有一种申请号为cn202020832125.1名称为《一种炉渣处理用粉碎筛分球磨机》的中国实用新型专利公开了一种炉渣处理用粉碎筛分球磨机,包括筒体、轴承座、底座,所述轴承座之间水平安装有筒体,所述筒体左侧延伸端内部设有粉碎筒,所述螺旋刀片上均匀分布有粉碎三角刀片,所述第一皮带轮垂直对应端设有节能电机,所述节能电机的输出轴上安装有第二皮带轮,所述筒体外壁上下端设有出气泵,所述筒体内部一周设有耐磨衬板,所述筒体分别设有第一筛分网与第二筛分网,所述筒体内壁右侧与第一分筛网之间设有第一磨粉介质,所述第一筛分网与第二筛分网之间设有第二磨粉介质,所述第二筛分网右侧设有分筛漏筒,该实用新型通过所设的变频电机与电机变速箱,可以提高磨粉介质的重力势能,转化出更多的动能,产生更好的分筛粉碎效果。然而,该装置在研磨炉渣时扬尘情况难以解决,也无法很好实现炉渣的完全收集,炉渣处理后装置内壁清理不方便,因此该装置的结构还需进一步改进。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种能自动研磨炉渣并将炉渣与水流混合、扬尘少,能实现炉渣的完全收集,且混合腔内壁清理方便的固废炉渣的球磨机。

4.本实用新型解决上述技术问题所采用的技术方案为:本固废炉渣的球磨机,包括机架、能相对机架转动的壳体、驱动壳体转动的驱动器、设置在壳体内腔中研磨炉渣的球磨体、将炉渣送入壳体内腔中的输送装置,其特征在于:所述壳体包括能相对机架转动的外壳体和设置在外壳体内腔中并与外壳体相固定的内壳体,所述球磨体设置在内壳体的内腔中,在所述内壳体的外壁上分布有研磨后的粉末状炉渣离开内壳体内腔进入外壳体内腔的壳壁通孔,所述内壳体的一端封闭,所述内壳体的另一端伸出外壳体内腔与支撑座上的进料管相连接,在所述支撑座上设置有套置在内壳体的伸出端上的环形罩体,所述环形罩体与外壳体的一端转动相连接,所述环形罩体与内壳体之间形成为能通过水流的环形腔,在所述支撑座上设置有能连通环形腔的进水口,所述外壳体的另一端通过管道与炉渣混合浆收集箱相连接。

5.作为改进,所述内壳体可优选是双层筒体,所述球磨体设置在双层筒体的内层筒体的内腔中,在所述内层筒体的侧壁上分布有侧壁通孔,在内层筒体的外壁上设置有螺旋槽,在所述螺旋槽中分布有研磨球。

6.进一步改进,在所述内壳体的外层筒体的内壁上可优选设置有与螺旋槽螺旋方向相一致并能容纳研磨球的引导槽。

7.进一步改进,所述壳壁通孔可优选位于内壳体的外层筒体的出料端对应的外壁上,所述侧壁通孔的直径大于壳壁通孔的直径。

8.进一步改进,所述研磨球的直径可优选小于球磨体的直径。

9.作为改进,所述外壳体的内壁上可优选分布有连接杆,任一连接杆的一端与外壳体内壁相固定,所述连接杆的另一端与内壳体外壁相固定。

10.作为改进,所述驱动器的具体结构可优选为,在外壳体的外壁上圆周分布有凸筋,所述凸筋与套置在外壳体上的环形的传动圈相固定,所述传动圈能转动地连接在机架的定位支架上,在所述定位支架上设置有能驱动传动圈相对定位支架转动的驱动电机,所述驱动电机的输出轮与传动圈外壁贴合在一起。

11.作为改进,所述炉渣混合浆收集箱的底部可优选设置有出浆槽,所述出浆槽的出口与搅拌罐的进料口相连通。

12.作为改进,所述进料管可优选是弧形管,所述输送装置包括输送带、输送带安装架、传动辊、驱动辊、驱动辊驱动器,所述传动辊和驱动辊分别能转动地连接在输送带安装架上,所述输送带与传动辊和驱动辊相连接,所述驱动辊驱动器与驱动辊相连接,与输送带的出料端对应的输送带安装架上设置有出料斗,所述出料斗的出料口位于弧形管的顶部开口上方。

13.进一步改进,所述传动辊可优选以三个为一组,位于同一组的三个传动辊呈u字形排列。

14.与现有技术相比,本实用新型的优点在于:在研磨炉渣的同时通过进水将炉渣混入水中,从而彻底克服了扬尘问题,并且进水持续流入壳体内,从而将携带的炉渣从壳体一端的开口流出,在炉渣混合浆收集箱处收集,避免炉渣残留在壳体内,实现炉渣的完全收集;由于壳体在研磨炉渣的过程中壳体保持旋转状态,因此壳内壁各处均能转动至底部而浸没在进水中,无需再进行加工后的清洗操作;炉渣在壳体内碾细后进入外壳体中并与进水相混合,最后可以通过搅拌罐搅拌均匀进行进一步回收处理,实现炉渣的回收再利用。

附图说明

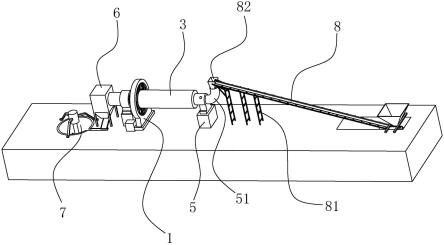

15.图1为本实用新型实施例的立体图;

16.图2为图1处于另一个角度的立体图;

17.图3是图1的俯视图;

18.图4是图3中沿a-a线的剖面图;

19.图5是本实用新型第二种实施例的立体图;

20.图6是图5中沿中心轴线所在平面的剖面图;

21.图7是图4中i部分的放大图;

22.图8是图6中ii部分的放大图;

23.图9是图6中iii部分的放大图。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.如图1至图4、图7所示,本实施例的固废炉渣的球磨机,包括机架1、能相对机架1转

动的壳体、驱动壳体转动的驱动器、设置在壳体内腔中研磨炉渣的球磨体2、将炉渣送入壳体内腔中的输送装置,壳体包括能相对机架1转动的外壳体3和设置在外壳体内腔中并与外壳体3相固定的内壳体4,球磨体2设置在内壳体4的内腔中,在内壳体4的外壁上分布有研磨后的粉末状炉渣离开内壳体4内腔进入外壳体3内腔的壳壁通孔46,内壳体4的一端封闭,内壳体4的另一端伸出外壳体3内腔与支撑座5上的进料管51相连接,在支撑座5上设置有套置在内壳体4的伸出端上的环形罩体52,环形罩体52与外壳体3的一端转动相连接,环形罩体52与内壳体4之间形成为能通过水流的环形腔53,在支撑座5上设置有能连通环形腔53的进水口54,外壳体3的另一端通过管道与炉渣混合浆收集箱6相连接。

26.外壳体3的内壁上分布有连接杆31,任一连接杆31的一端与外壳体3内壁相固定,连接杆31的另一端与内壳体4外壁相固定。驱动器的具体结构为,在外壳体3的外壁上圆周分布有凸筋32,凸筋32与套置在外壳体3上的环形的传动圈相固定,传动圈能转动地连接在机架1的定位支架11上,在定位支架11上设置有能驱动传动圈相对定位支架11转动的驱动电机,驱动电机的输出轮与传动圈外壁贴合在一起。炉渣混合浆收集箱6的底部设置有出浆槽61,出浆槽61的出口与搅拌罐7的进料口相连通。

27.进料管51是弧形管,输送装置包括输送带8、输送带安装架81、传动辊、驱动辊、驱动辊驱动器,传动辊和驱动辊分别能转动地连接在输送带安装架81上,输送带8与传动辊和驱动辊相连接,驱动辊驱动器与驱动辊相连接,与输送带8的出料端对应的输送带安装架81上设置有出料斗82,出料斗82的出料口位于弧形管的顶部开口上方。传动辊以三个为一组,位于同一组的三个传动辊呈u字形排列。

28.如图5、图6、图8、图9所示,第二种实施例的固废炉渣的球磨机,包括机架1、能相对机架1转动的壳体、驱动壳体转动的驱动器、设置在壳体内腔中研磨炉渣的球磨体2、将炉渣送入壳体内腔中的输送装置,壳体包括能相对机架1转动的外壳体3和设置在外壳体内腔中并与外壳体3相固定的内壳体4,球磨体2设置在内壳体4的内腔中,在内壳体4的外壁上分布有研磨后的粉末状炉渣离开内壳体4内腔进入外壳体3内腔的壳壁通孔46,内壳体4的一端封闭,内壳体4的另一端伸出外壳体3内腔与支撑座5上的进料管51相连接,在支撑座5上设置有套置在内壳体4的伸出端上的环形罩体52,环形罩体52与外壳体3的一端转动相连接,环形罩体52与内壳体4之间形成为能通过水流的环形腔53,在支撑座5上设置有能连通环形腔53的进水口54,外壳体3的另一端通过管道与炉渣混合浆收集箱6相连接。

29.内壳体4是双层筒体,球磨体2设置在双层筒体的内层筒体41的内腔中,在内层筒体41的侧壁上分布有侧壁通孔45,在内层筒体41的外壁上设置有螺旋槽43,在螺旋槽43中分布有研磨球42。在内壳体4的外层筒体的内壁上设置有与螺旋槽43螺旋方向相一致并能容纳研磨球42的引导槽44。壳壁通孔46位于内壳体4的外层筒体的出料端对应的外壁上,侧壁通孔45的直径大于壳壁通孔46的直径。研磨球42的直径小于球磨体2的直径。

30.外壳体3的内壁上分布有连接杆31,任一连接杆31的一端与外壳体3内壁相固定,连接杆31的另一端与内壳体4外壁相固定。驱动器的具体结构为,在外壳体3的外壁上圆周分布有凸筋32,凸筋32与套置在外壳体3上的环形的传动圈相固定,传动圈能转动地连接在机架1的定位支架11上,在定位支架11上设置有能驱动传动圈相对定位支架11转动的驱动电机,驱动电机的输出轮与传动圈外壁贴合在一起。炉渣混合浆收集箱6的底部设置有出浆槽61,出浆槽61的出口与搅拌罐7的进料口相连通。

31.进料管51是弧形管,输送装置包括输送带8、输送带安装架81、传动辊、驱动辊、驱动辊驱动器,传动辊和驱动辊分别能转动地连接在输送带安装架81上,输送带8与传动辊和驱动辊相连接,驱动辊驱动器与驱动辊相连接,与输送带8的出料端对应的输送带安装架81上设置有出料斗82,出料斗82的出料口位于弧形管的顶部开口上方。传动辊以三个为一组,位于同一组的三个传动辊呈u字形排列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1