一种磁电循环再生还原净油系统的制作方法

1.本实用新型涉及一种磁电循环再生还原净油系统。

背景技术:

2.目前,对工业油品做再生处理的滤油机,其设备工作原理有离心滤油机、真空滤油机、静电滤油机等。真空滤油机真空除水效果好,但去除杂质效果不理想,还存在功率大、耗能高等缺点,运行费用高,维护成本高,操作繁琐;离心滤油机,当油中含水超过500ppm 的时候,不能有效除去杂质;无法满足高纯度润滑油的净化要求。且处理后的工业油品不具有再生还原作用,无法得到澄清透明的工业油品。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的是提供一种磁电循环再生还原净油系统,可减少工业油品的水含量,进一步提高处理后油品的清洁度等级,提高处理后的油品品质。

4.为实现上述目的,本实用新型通过以下技术方案实现:

5.一种磁电循环再生还原净油系统,包括磁电初滤罐、连接有聚结除水罐的精滤罐、净油机,磁电初滤罐、精滤罐、净油机依次连接;所述的净油机包括罐壳、旋转轴、减速电机、螺旋输送机、进料口、进油口、滤桶、支架、出油口、排料口,罐壳内固定有滤桶,所述的滤桶用于盛装滤料,罐壳中间竖直的设有旋转轴,旋转轴由减速电机驱动,旋转轴上固定有若干旋转叶片,旋转轴底部通过止推轴承与支架连接,支架固定在螺旋输送机上,螺旋输送机与罐壳固定连接,螺旋输送机与滤桶底部连通,螺旋输送机的出料口设置在罐壳外部;罐壳顶部连接有进料口、进油口,罐壳底部连接有出油口、排料口。

6.所述的旋转叶片成螺旋状固定在旋转轴上。

7.所述的出油口设置在排料口上方。

8.所述的滤桶由多层带有过滤孔的钢板制成。

9.所述的滤桶由多层钢丝网组成。

10.所述的滤料为碱性白土。

11.还包括斜板,螺旋输送机在滤桶内的部分为上半部敞开,下半部与斜板固定连接,斜板外缘与滤桶底部固定连接。

12.所述的斜板结构与滤桶桶壁结构相同。

13.所述的磁电初滤罐内部固定有若干人字板。

14.所述的精滤罐包括滤芯、盲板,精滤罐内固定有盲板,滤芯固定在盲板上,精滤罐顶部连接管通过出油阀与聚结除水罐连接。

15.与现有技术相比,本实用新型的有益效果是:

16.磁电循环再生还原净油系统结构合理,工业油品依次经磁电初滤罐、精滤罐、净油机处理,减少工业油品的水含量,进一步提高处理后油品的清洁度等级,提高处理后的油品

品质,获得高品质的再生油。通过盛装在滤桶内的滤料对工业油品进行净化,旋转叶片转动,使滤料与工业油品的充分接触,提高净化效果,提高了油品滤清度,使工业油品澄清透明,滤料采用碱性白土制作,可提高油品的透明度,改善油质,同时可调节ph值,使酸性工业油品趋于中性。净化后的工业油品经滤桶渗透到罐壳底部,由出油口排出,此种方式提高了出油速度,避免憋压现象的发生。采用本装置能够对工业油品实现油质上的改变,有利于工业油品的再利用。在磁电初滤罐内设置人字板,以加快油水分离,使油液上升,水沉到磁电初滤罐下部排出,减少了工业油品的水含量;精滤罐内部的盲板通过螺纹与滤芯连接,方便更换滤芯,方便了设备的维护,在精滤罐上连接聚结除水罐可进一步减小处理后油品的水含量。

附图说明

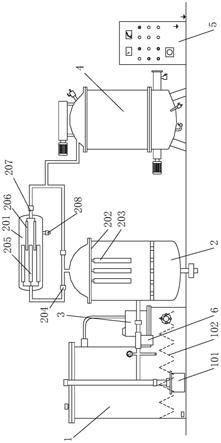

17.图1是磁电循环再生还原净油系统的结构示意图。

18.图2是净油机的主剖视图。

19.图3是净油机的侧剖视图。

20.图中:1

‑

磁电初滤罐 2

‑

精滤罐 3

‑

高压变压器 4

‑

净油机 5

‑

控制箱 6

‑

保护过滤器

21.101

‑

油泵 102

‑

人字板

22.201

‑

聚结除水罐 202

‑

盲板 203

‑

滤芯 204

‑

出油阀 205

‑

聚结滤芯 206

‑

分离滤芯 207

‑

出油管 208

‑

排污阀

23.401

‑

罐壳 402

‑

滤桶 403

‑

减速电机 404

‑

旋转轴 405

‑

旋转叶片 406

‑

螺旋输送机 407

‑

进料口 408

‑

支架 409

‑

进油口 410

‑

出料口 411

‑

出油口 412

‑

排料口 413

‑

斜板。

具体实施方式

24.下面结合说明书附图对本实用新型进行详细地描述,但是应该指出本实用新型的实施不限于以下的实施方式。

25.见图1

‑

图3,磁电循环再生还原净油系统,包括磁电初滤罐1、连接有聚结除水罐201 的精滤罐2、净油机4,磁电初滤罐1、精滤罐2、净油机4依次连接。磁电循环再生还原净油系统还包括保护过滤器6、高压变压器3、控制箱5,高压变压器3与磁电初滤罐1连接,油泵101与磁电初滤罐1相连,控制箱5分别与油泵101和高压变压器3相连接,

26.磁电初滤罐1内部固定有若干人字板102,精滤罐2上部固定有盲板202,精滤罐2 内设有滤芯203,滤芯203固定在盲板202上,盲板202与滤芯203通过螺纹连接。精滤罐2顶部连接管通过出油阀204与聚结除水罐201连接;聚结除水罐201内固定有聚结滤芯205、分离滤芯206。聚结除水罐201内前端固定有聚结滤芯205,后端固定有分离滤芯 206,聚结除水罐201后端外部连接有出油管207,聚结除水罐201底部设有排污阀208。若工业油品不含水或含水量很低,精滤罐2可不经聚结除水罐201直接出油与净油机4连接,否则需要经聚结除水罐201除水后进入净油机4。

27.净油机4包括罐壳401、旋转轴404、减速电机403、螺旋输送机406、进料口407、进油口409、滤桶402、支架408、出油口411、排料口412,罐壳401内固定有滤桶402,滤桶402用于盛装滤料,罐壳401中间竖直的设有旋转轴404,旋转轴404由减速电机403 驱动,旋转轴404

上固定有若干旋转叶片405,旋转轴404底部通过止推轴承与支架408 连接,支架408固定在螺旋输送机406上,螺旋输送机406与罐壳401固定连接,螺旋输送机406与滤桶402底部连通,螺旋输送机406的出料口410设置在罐壳401外部;罐壳 401顶部连接有进料口407、进油口409,进料口407用于向罐壳401内投入滤料,进油口 409用于向罐壳401内注入工业油品,罐壳401底部连接有出油口411、排料口412。进料口407、出油口411、排料口412均可连接阀门。滤桶402内投入的滤料为碱性白土,可使工业油品透明,同时可中和酸性工业油品。

28.其中,旋转叶片405成螺旋状固定在旋转轴404上,使滤料得到充分的搅拌,实现滤料与工业油品的充分的接触,旋转轴404正转时,旋转叶片405带动滤料上翻,滤料与工业油品能够充分接触的同时,防止憋压现象的发生,旋转轴404反转时,旋转叶片405带动滤料下行,便于出料进入螺旋输送机,提高出料效率,同时可打散滤料与工业油品结成的块。旋转叶片405也可分多层的径向均布在旋转轴404上。出油口411设置在排料口412 上方,避免过于细小的滤料通过出油口411排出污染工业油品。滤桶402由多层带有过滤孔的钢板制成,或者滤桶402由多层钢丝网组成,避免滤料通过滤桶402进入净化后的工业油品中。滤桶402顶部与罐壳401固定,滤桶402四周与罐壳401之间留有空隙,方便处理后的工业油品排出。

29.净油机4还包括斜板413,螺旋输送机406在滤桶402内的部分为上半部敞开,即螺旋输送机406的桶壁在滤桶402内的部分截面为半圆环形,下半部与斜板413固定连接,斜板413外缘与滤桶402底部固定连接,斜板413成为滤桶402的桶底,斜板413的结构与滤桶402桶壁结构相同,工业油品可通过斜板413落到罐壳401底部。

30.工业油经磁电初滤罐1外部的进油管进入磁电初滤罐1,由于油水比重不同,经人字板102可分离油品和水,高压变压器3通过高压电缆与静电初滤罐的顶部相连接,在磁电初滤罐1内部形成高强度磁电场,以分离工业油品杂质。经初次过滤,油品进入精滤罐2,由滤芯203进行精滤,由于磁电初滤罐1的初次过滤,降低了油品粘度,可处理高粘度的润滑油,如320齿轮油。因此经磁电初滤罐1处理后的油品不易覆在滤芯203上,延长了滤芯203使用寿命。滤芯203与盲板202采用螺纹连接,便于滤芯203的更换,可提高维护工作效率。经精滤罐2过滤后的油品通过出油阀204进入聚结除水罐201,经聚结滤芯 205和分离滤芯206将油品内的剩余水份进行二次处理,油品经出油管207收集,分离的水及其他杂质经排污阀208排出,提高了除水精度,除水精度由原来的500ppm,提高到 50ppm,进一步减小了处理后油品的水含量。

31.净油机4工作时,先将滤料投入,滤料由进料口407送入滤桶402,经精滤罐2处理后的工业油品进入净油机4,由进油口409进入罐壳401,减速电机403驱动旋转轴404 旋转,搅拌滤料,工业油品通过滤料处理后,由滤桶402内渗出到滤桶402与罐壳401之间的空间内,并在重力作用下流到罐壳401底部,打开出油口411阀门,得到净化后的工业油品。滤料需要更换时,滤料由滤桶402底部的螺旋输送机406进入,由螺旋输送机406 的出料口410排出,排空后,再由进料口407投入新的滤料。工业油品中的过于细小的滤料穿过滤桶402在罐壳401底部沉淀,可定期由排料口412排出。

32.本实用新型结构合理,通过盛装在滤桶402内的滤料对工业油品进行净化,旋转叶片 405转动,使滤料与工业油品的充分接触,提高净化效果,提高了油品滤清度,使工业油品澄清透明,滤料采用碱性白土制作,可提高油品的透明度,同时可调节ph值,使酸性工业油品趋于中性。净化后的工业油品经滤桶402渗透到罐壳401底部,由出油口411排出,此种

方式提高了出油速度,避免憋压现象的发生。处理后的成品工业油品达到了再利用的标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1