一种液压马达用新型摆缸机构的制作方法

[0001]

本实用新型涉及液压马达技术领域,特别是涉及一种液压马达用新型摆缸机构。

背景技术:

[0002]

液压马达是液压系统的一种执行元件,它将液压泵提供的液体压力能转变为其输出轴的机械能(转矩和转速)。被广泛应用于注塑机械、船舶、起扬机、工程机械、建筑机械、煤矿机械、矿山机械、冶金机械、船舶机械、石油化工、港口机械等领域。

[0003]

液压马达的功率发挥主要取决于马达的压力、马达的排量及实际输出的转速(功率=马达压力*马达排量*马达转速/60),液压马达的外形尺寸已经限制其排量的大小,现有的大扭矩液压马达多为低速液压马达,如能提高马达的转速及压力则可以大大提高马达的输出功率。而作为液压马达的主要部件,摆缸机构的结构形式直接决定了马达的转速及压力。为了提高能源利用率,使液压马达发挥更大的功率,急需一种可以实现高压力及高转速的摆缸机构。

[0004]

现有技术中,液压马达的摆缸机构结构如附图1所示,高压油通过通油盘1

’

经配流机构2

’

、再通过后盖3

’

内的斜孔通至摆动缸体5

’

的内部,并传递给柱塞8

’

,摆动缸体5

’

与柱塞8

’

通过静压轴承11

’

与球形柱塞支撑环15

’

保持对中,高压油通过静压轴承11

’

和向心滚柱轴承13

’

传递到曲轴14

’

上,从而实现功率的输出。摆动缸体5

’

两侧分别设置左右耳轴(501

’

和502

’

)以连接进油结构,这种结构形式的摆动缸体,如果左右耳轴的同心度无法做得很好,在摆动缸体的转速较高时,会造成耳轴与端盖3

’

之间的严重磨损,从而限制了其转速的提升。另外,向心滚柱轴承13

’

的各个滚柱之间由于存在间隙,导致各滚柱的位置无法始终固定,这也会限制转速的提高,同时造成磨损发热。

技术实现要素:

[0005]

为解决上述技术问题,本实用新型的目的是提供一种液压马达用新型摆缸机构,具有高转速、高压力、低损耗等特点。

[0006]

针对上述问题,本实用新型采用的一个技术方案是:提供一种液压马达用新型摆缸机构,包括:通油盘、配油机构、后盖、摆动缸体、柱塞、壳体、过度套、静压轴承、向心滚柱轴承、柱塞支撑环、柱塞夹持环及曲轴,所述通油盘上设置进油道,所述后盖上设置与所述进油道连通的斜孔,高压油通过所述通油盘经配流机构、后盖的所述斜孔通至所述摆动缸体的内部,并传递给所述柱塞,所述摆动缸体与柱塞通过所述静压轴承及柱塞支撑环始终处于对中状态,所述柱塞的压力通过所述静压轴承和所述向心滚柱轴承传递到所述曲轴上,所述柱塞夹持环确保所述柱塞与所述曲轴始终保持接触,其特征在于:所述摆动缸体的左右两端分别接触连接一个耐磨浮动环,所述左右两端的耐磨浮动环与所述摆动缸体之间分别通过一个浮动密封组件使所述摆动缸体与所述耐磨浮动环达到静压密封效果,所述后盖上设置第一卡槽,左端的耐磨浮动环设置于所述第一卡槽内;所述壳体上设置第二卡槽,右端的耐磨浮动环设置于所述第二卡槽内。

[0007]

进一步的,所述摆动缸体远离所述曲轴的一端可绕球铰做旋转,所述球铰安装于所述过度套上。

[0008]

进一步的,所述向心滚柱轴承包括滚柱间隔栏,所述滚柱间隔栏上设置多个滚柱安装槽,所述滚柱安装槽用于安装所述向心滚柱轴承的各个滚柱,使各个滚柱的相对位置保持固定。

[0009]

进一步的,所述通油盘上的进油道沿所述通油盘的轴线方向设置。

[0010]

进一步的,所述摆动缸体和所述柱塞的表面硬度≥60hrc。

[0011]

进一步的,所述耐磨浮动环采用以42crmo为本体且表面喷涂一层耐磨涂层材料。

[0012]

进一步的,所述浮动密封组件采用聚四氟乙烯密封环+氟橡胶o型圈的组合形式,所述聚四氟乙烯密封环设置内凹球面,所述内凹球面用于限制所述氟橡胶o型圈的位置。

[0013]

本实用新型的有益效果是:1、摆动缸体取消左右耳轴的设计,改为通过耐磨浮动环及浮动密封组件连接,使摆动缸体的转速可以做到更高,相比常规技术中的液压马达,转速可以提高40~50%,压力可以提高35~45%,进而可以大幅提高马达的输出功率;2、在向心滚柱轴承上增设滚柱间隔栏,使滚柱的阻力面积减小,从而使其产生的热量最小,同时使滚柱表面的通流更好,优化散热效果,大大提高了向心滚柱轴承的工作表现,从而提供了高速运转的可能性,延长了配件寿命;3、通油盘上设置轴向的进油道,减少了大流量时的功率损耗,使进油更通畅,确保了最佳配油能力;4、摆动缸体和柱塞表面处理提高硬度,预防咬死现象;5、向心滚柱轴承将柱塞底部与球形柱塞支撑环之间的滑动速度减至最小,从而减少了摩擦、磨损和热量产生,提高了启动扭矩,拓宽了马达在低速(爬行减少)和高速下的运转范围,减少了摩擦;6、柱塞夹持环确保柱塞与曲轴在任何工况下,甚至是空穴状态仍保持接触。

附图说明

[0014]

图1是常规技术中摆缸机构的结构示意图;

[0015]

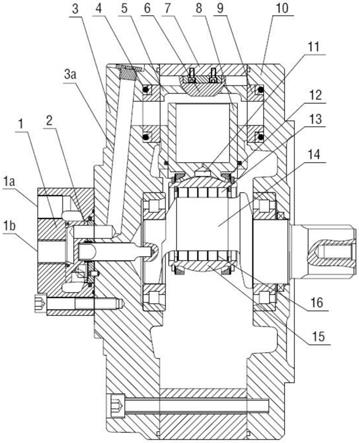

图2是本实用新型一较佳实施例的结构示意图;

[0016]

图3是图1的左视图;

[0017]

图4是本实用新型实施例中球铰部分的放大视图;

[0018]

图5是本实用新型实施例中浮动密封结构部分的放大视图;

[0019]

图6是本实用新型实施例中配流机构的方法视图;

[0020]

图7是本实用新型实施例中摆动缸体及柱塞的分布视图;

[0021]

图8使本实用新型实施例中滚柱间隔栏的结构示意图。

具体实施方式

[0022]

下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

[0023]

实施例

[0024]

请参阅图2至图8,本实用新型实施例的一种液压马达用新型摆缸机构包括:通油盘1、配油机构2、后盖3、摆动缸体5、柱塞8、壳体10、过度套7、静压轴承11、向心滚柱轴承13、

球形柱塞支撑环15、柱塞夹持环12及曲轴14;通油盘1上沿轴线方向设置第一进油道1a和第二进油道1b,后盖3上设置与第一进油道1a、第二进油道1b连通的斜孔3a,高压油通过通油盘1经配流机构2、后盖3的斜孔3a后通至摆动缸体5的内部,并传递给柱塞8,摆动缸体5与柱塞8通过静压轴承11及球形柱塞支撑环15始终处于对中状态,柱塞8的压力通过静压轴承11和向心滚柱轴承13传递到曲轴14上,柱塞夹持环12确保柱塞8与曲轴14始终保持接触。

[0025]

摆动缸体5的左右两端分别接触连接一个耐磨浮动环9,左右两端的耐磨浮动环9与摆动缸体5之间分别通过一个浮动密封组件4使摆动缸体5与耐磨浮动环9达到静压密封效果;后盖3上设置第一卡槽,左端的耐磨浮动环5设置于第一卡槽内;壳体10上设置第二卡槽,右端的耐磨浮动环5设置于第二卡槽内。通过耐磨浮动环9+浮动密封组件4取代传统的耳轴结构,避免了摆动刚体与柱塞之间的侧向负载,克服了现有技术中耳轴的同心度限制了马达转速提高的问题,使马达的转速可以提高20~30%以上。

[0026]

摆动缸体5的端部可绕球铰6做旋转,球铰6通过螺栓安装于过度套7上。

[0027]

向心滚柱轴承13包括滚柱间隔栏16,滚柱间隔栏16上设置多个滚柱安装槽,滚柱安装槽用于安装向心滚柱轴承13的各个滚柱,使各个滚柱的相对位置保持固定。通过滚柱间隔栏16可以减小滚柱的阻力面积、使滚柱表面的通流性更好,使马达的速度最大化,同时降低磨损发热,大大提高了向心滚柱轴承13 的工作表现,从而提高了高速运转的可能性,延长了配件寿命。

[0028]

摆动缸体5和柱塞8的表面进行预处理,使其表面硬度≥60hrc,预防咬死现象。

[0029]

对比例

[0030]

请参阅图1,为现有技术中,带有耳轴结构的摆缸机构。

[0031]

在相同的外形尺寸和马达排量(外径380mm、排量425ml/r)的情况下,对比实施例和对比例的输出功率、转速和压力,列于下表。

[0032]

样品编号马达压力马达转速输出功率实施例28mpa570r/min113kw对比例20mpa380r/min53.8kw

[0033]

通过上述对比结果可以看出,相比传统结构的摆缸机构,本实用新型实施例的摆缸机构可以大大提高转速、压力及输出功率,进而使马达具备更高的工作效率和承压能力,具有高机械效率、高容积效率等优点;同时减少了摩擦、磨损和热量产生,提高了启动扭矩,拓宽了马达在低速(爬行减少)和高速下的运转范围,减少了摩擦。

[0034]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1