一种采用氯氨法能快速电解锌的方法与流程

[0001]

本发明涉及一种氧化锌的生产方法,特别涉及采用氯氨法快速电解锌的方法。

背景技术:

[0002]

锌的冶炼工艺有两种:火法炼锌和湿法炼锌。火法炼锌是通过碳做还原剂将氧化锌中的金属锌提炼出来,由于该方法能耗大、效率低,已经被淘汰。目前国内外主流的方法为湿法炼锌。

[0003]

湿法炼锌是指将锌焙砂或其他硫化锌物料和硫化锌精矿中的锌溶解在水溶液中,从中提取金属锌或锌化合物的过程,由锌浸出、从酸锌溶液净化、锌电解沉积三大环节组成。其中,电解锌作为主流的生产工艺为人们所接受。电解锌,是通过电解来提取纯锌。主要有次氧化锌电解、锌灰生产电解锌、硫化锌矿悬浮电解三种主要的生产工艺。

[0004]

次氧化锌电解是利用次氧化锌可以批量生产电解金属锌,次氧化锌浸出采取两段中性浸出,一段中性浸出时在次氧化锌反应池中加入含稀硫酸的电解废液、酸性浸出压滤液组成混合液,将ph值控制在5-5.2,再加入mno2粉和feso4,并投入次氧化锌原料,除掉大部分as、sb等杂质,得到杂质含量较低的znso4溶液;二段中性浸出时,在上述溶液中加入次氧化锌、稀硫酸、mno2粉、feso4,进一步除去as、sb等杂质,得到含杂质更少的znso4溶液,再经二次净化,获得纯净的znso4。利用锌灰生产电解锌生产工艺经过多年的开发研究,技术相对成熟,但在环保治理措施方面较薄弱,逐渐趋于淘汰。硫化锌矿悬浮电解一步炼锌属于化学和冶金领域,在特殊结构的悬浮电解槽阳极室用氯盐溶液电解产生的新生态氯浸出硫化锌矿并同时在阴极室电积经净化后的含氯化锌的阳极溶液,控制适当的条件,经济合理地从硫化锌矿制取gb470—83一级或二级电解锌和锌粉。

[0005]

目前含氯锌溶液电解生产锌的方法采用封闭电解槽的方法生产锌,以防止氯气的污染,但这存在阴极拆卸不便,且阴极拆卸容易造成密封不严,产生漏气。申请人提出了专利申请201610105774.x(名称:一种氯氨法电解锌的装置及方法),以解决含氯锌溶液电积工艺中会产生的氯气环境污染、处理成本高,阴极电流效率低的问题。

[0006]

但是,这种改进虽然能在一定程度上避免氯气的污染,但是这会导致电解效率低,从而导致生产效率低,大大地降低了产出率和产量,不能满足于大批量工业化生产。

技术实现要素:

[0007]

基于此,因此本发明的首要目的是提供一种采用氯氨法能快速电解锌的电解装置及方法,该电解装置及方法能够有效地提高电解效率,提高生产量,便于大量快速地进行锌的生产。

[0008]

本发明的另一个目地在于提供一种采用氯氨法能快速电解锌的电解装置及方法,该电解装置及方法通过电解方式的改进,有效地提高电解率,促进电解速度,也可以大大减少了电解时间,也能够有效地减少工业废水的排放。

[0009]

为实现上述目的,本发明的技术方案为:

[0010]

一种采用氯氨法能快速电解锌的方法,其特征在于该方法采用圆形电解槽,设置有两个阴极室和两个阳极室,同时对含氯锌溶液进行搅动,促进含氯锌溶液的流动,提高离子活动速度,促进电解。

[0011]

所述电解槽中,用隔膜将阴、阳极室隔开,所述隔膜为阳离子交换膜,阳离子交换膜是新型的隔膜材料,它具有对离子透过的选择性,可使氯离子基本上不进入阴极室,从而可以制得氯化物含量极低的碱液。

[0012]

所述的方法,具体包括如下步骤:

[0013]

步骤一、制备含氯锌溶液;

[0014]

将氧化锌在氯化物生成器和浸出净化反应釜中生成含氯锌溶液;

[0015]

步骤二、将含氯锌溶液输入圆形电解槽;

[0016]

所述两个阴极室和两个阳极室中围绕一个中心环绕设置,从中心向外,依次是阴极室、阳极室、阳极室、阴极室,除了最接近中心的阴极室外,其余的阴极室和阳极室分别设置有搅拌桨,且每个阴极室和阳极室中,搅拌桨至少设置一个。

[0017]

将含氯锌溶液通过圆形电解槽下部的注液口注入到阴极室,阴极室的溶液又通过隔膜进入阳极室,如此,含氯锌溶液依次进入到两个阴极室和两个阳极室,以进行电解。

[0018]

由于阴极室和阳极室呈环状的结构特点,为了提高溶液的搅动效果,在每个阴极室和阳极室中最好设置四个搅拌桨,且四个搅拌桨呈四边形对称分布。

[0019]

步骤三、进行电解,阴极室生产阴极锌,阳极室生产氯气;

[0020]

进一步,在电解过程中,对阴极室和阳极室的含氯锌溶液进行搅拌,促使含氯锌溶液流动,从而提高含氯锌溶液中锌离子的活动性,能够有效地提高其电解沉积速度,便于锌快速地沉积在阴极上。

[0021]

步骤四、吸收阳极室生产的氯气进行回收;

[0022]

氯气通过负压的形式进行抽取,可以回收送入氯化物生成器和浸出净化反应釜,使氯气与氧化锌反应生成含氯锌溶液;

[0023]

步骤五、收集阴极室生产的阴极锌。

[0024]

进一步,所述步骤五中,阴极锌可以熔铸为锌锭,以便于包装及运输。

[0025]

本发明综合利用电积阴阳极反应能,在阴极得到了阴极锌,在阳极得到氯气。最主要的是采用圆形电解槽,利用电解槽的新式结构促进了电解的进程,有效地提高电解效率,提高生产量,便于大量快速地进行锌的生产。

[0026]

同时,结合液体流动力学,通过搅拌促进电解溶液的循环和流动,提高电解效率;最外层设置有阴极室,便于提取阴极锌。

附图说明

[0027]

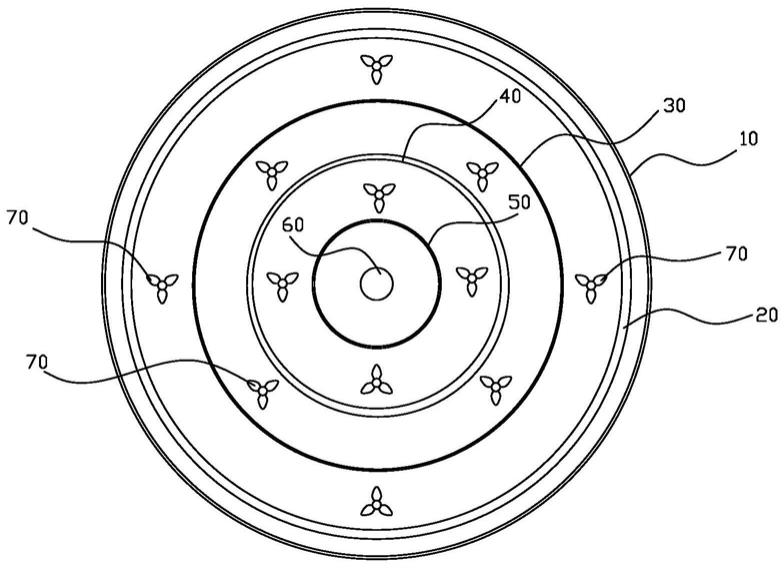

图1是本发明所采用的电解槽的示意图。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

图1所示,为本发明所实现的采用氯氨法能快速电解锌的方法,其特征在于该方法采用圆形电解槽,设置有两个阴极室和两个阳极室,同时对含氯锌溶液进行搅动,促进含氯锌溶液的流动,提高离子活动速度,促进电解。

[0030]

圆形电解槽的结构如专利申请200620121427.8(名称:一种新型的圆筒型双隔膜双阴极电解槽)所描述的。

[0031]

所述电解槽中,用隔膜将阴、阳极室隔开,所述隔膜为阳离子交换膜,阳离子交换膜是新型的隔膜材料,它具有对离子透过的选择性,可使氯离子基本上不进入阴极室,从而可以制得氯化物含量极低的碱液。

[0032]

结合图1所述,外围是圆形电解槽10的池壁,圆形电解槽10内从外到内依次有外阴极筒20、外隔膜30、阳极筒40、内隔膜50、石墨电极棒60。其中,外阴极筒20和外隔膜30之间为阴极室一,外隔膜30和阳极筒40之间为阳极室一,阳极筒40和内隔膜50之间为阳极室二,内隔膜50和石墨电极棒60之间为阴极室二。两个阴极室和两个阳极室中围绕电解槽的中心环绕设置,从中心向外,依次是阴极室二、阳极室二、阳极室一、阴极室一。

[0033]

由于阴极室二最接近圆形电解槽10的中心,其空间相对较小,设置搅拌装置没有意义,故不设置搅拌桨,其它的几个阳极室和阴极室均设置有搅拌桨70,以提高溶液的流动性。同时,结合阴极室和阳极室呈环状的结构特点,为了提高溶液的搅动效果,在每个阴极室和阳极室中设置四个搅拌桨70,且四个搅拌桨70呈四边形对称分布,能够快速带动溶液进行流动,以提高电解速度和效率。

[0034]

上所述的方法,具体包括如下步骤:

[0035]

步骤一、制备含氯锌溶液;

[0036]

将氧化锌在氯化物生成器和浸出净化反应釜中生成含氯锌溶液;

[0037]

步骤二、将含氯锌溶液输入圆形电解槽;

[0038]

将含氯锌溶液通过圆形电解槽下部的注液口注入到阴极室,阴极室的溶液又通过隔膜进入阳极室,如此,含氯锌溶液依次进入到两个阴极室和两个阳极室,以进行电解。

[0039]

步骤三、进行电解,阴极室生产阴极锌,阳极室生产氯气;

[0040]

在电解过程中,对阴极室和阳极室的含氯锌溶液进行搅拌,促使含氯锌溶液流动,从而提高含氯锌溶液中锌离子的活动性,能够有效地提高其电解沉积速度,便于锌快速地沉积在阴极上。

[0041]

搅拌速度控制在100-600转/min,低速搅拌才能产生良好的促进效果,对电解和锌沉积有利,高速选择虽然能够增加含氯锌溶液的流动性,但是给锌的沉积带来负面影响,因此应避免高速搅拌。

[0042]

多个搅拌桨的低速搅拌,能够使含氯锌溶液在大范围内形成较为稳定的层流,同时在局部具有较小的湍流,二者的结合,能够使锌离子在沉积过程中,不仅能够快速接近阴极,被阴极所吸附,而且能够使整个电解槽内的含氯锌溶液都与阴极进行交互,比现有的电解沉积速度和效率都大大提高。

[0043]

步骤四、吸收阳极室生产的氯气进行回收;

[0044]

氯气通过负压的形式进行抽取,回收送入氯化物生成器和浸出净化反应釜,使氯气与氧化锌反应生成含氯锌溶液,使氯气得以回收利用。

[0045]

步骤五、收集阴极室生产的阴极锌。

[0046]

阴极锌可以熔铸为锌锭,以便于包装及运输。

[0047]

总之,本发明综合利用电积阴阳极反应能,在阴极得到了阴极锌,在阳极得到氯气。阳极产生的氯气通过负压收取回收,再与原有吸收液浆中的氧化锌反应,既有利于氯气的吸收,又有利于氧化锌的氧化溶出,最终转化为含氯锌溶液返回浸出。最主要的是采用圆形电解槽,利用电解槽的新式结构促进了电解的进程,有效地提高电解效率,提高生产量,便于大量快速地进行锌的生产。

[0048]

同时,结合液体流动力学,通过搅拌促进电解溶液的循环和流动,提高电解效率;最外层设置有阴极室,便于提取阴极锌。

[0049]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1