液压油缸总成的制作方法

1.本实用新型涉及一种液压油缸,更具体地说,涉及一种液压油缸总成。

背景技术:

2.传统液压缸常规装配方式是缸头端用销轴连接,另一端由活塞杆与机构连接,通过活塞杆的伸缩实现直线往复运动功能。通常活塞杆有一段是伸出缸体外面的,当油缸行程用完时,活塞杆会全部伸出在缸体外面。当液压缸使用工况恶劣,且油缸安装位置离地面较近,活塞杆靠近地面时,活塞杆会因石头等磕碰砸伤,导致活塞杆表面出现小凹坑;当油缸应用在农机上离地面较近时,活塞杆卷入较多杂物如农作物叶子、泥土等,随着活塞杆的伸缩运动,这些杂物会随着活塞杆的运动而向油缸内部运动,可能割伤油缸的密封件;当活塞杆出现凹坑或者杂物割伤油缸密封件时,液压油缸会出现油液外漏故障,导致油缸失效。

技术实现要素:

3.本实用新型要解决的技术问题是现有液压油缸的活塞杆伸出后无保护而有可能损坏的问题,提供一种液压油缸总成,使得油缸的活塞杆伸出缸体的部分处于保护状态,不会被外物损伤活塞杆和油缸密封件。

4.本实用新型为实现其目的的技术方案是这样的:构造一种液压油缸总成,包括液压油缸,其特征在于还包括套筒、套筒组件、螺旋弹簧;所述套筒与液压油缸同轴布置且第一端与液压油缸缸盖端固定连接;所述套筒组件包括同轴布置内套筒、外套筒、连接座、弹簧座,所述内套筒和外套筒的第一端均与所述弹簧座固定连接且位于所述套筒内,所述连接座与所述外套筒的第二端固定连接,所述液压油缸的活塞杆外端插装在所述内套筒的内孔中并从内套筒的第二端伸出;所述螺旋弹簧套装在所述内套筒与外套筒之间,其两端分别与弹簧座和活塞杆外端连接。在本实用新型中,在液压油缸的缸盖端设置有相互伸缩滑动的套筒和套筒组件,对伸缩油缸缸体部分的活塞杆进行保护,避免活塞杆被外物碰撞损坏,同时也可防止缸盖与活塞杆之间的密封圈被外物损坏,提高油缸的使用寿命。

5.上述液压油缸总成中,所述套筒的第一端与液压油缸的缸盖焊接连接,所述缸盖与所述液压油缸的缸体端部螺纹连接。进一步地,所述套筒靠近第二端端部的筒壁上设置有至少一个与安装工具配合用的安装工艺通孔。

6.上述液压油缸总成中,所述内套筒内孔的第一端和第二端与活塞杆之间均设置有衬套。衬套避免内套筒与活塞杆相对滑动时出现钢对钢的接触而造成活塞杆的磨损。

7.上述液压油缸总成中,所述活塞杆外端通过锁紧螺母紧固套装有限位挡板,所述螺旋弹簧的一端与所述限位挡板连接。

8.上述液压油缸总成中,所述连接座包括与外套筒第二端焊接的圆搭,所述圆搭上设置有径向的用于安装销轴的销轴孔,所述销轴上安装有连接板和两个隔套,两个隔套分别位于连接板两侧。

9.本实用新型为实现其目的的技术方案是这样的:构造一种液压油缸总成,包括液

压油缸,其特征在于还包括与液压油缸同轴布置第一套筒和第二套筒,所述第一套筒的第二端与第二套筒的第一端相互套接;所述第一套筒的第一端与油缸缸盖端固定连接,所述第二套筒的第二端与活塞杆外端固定连接。在本实用新型中,液压油缸总成连接的两个部件分别连接在液压油缸的缸体和活塞杆外端,活塞杆伸缩时,第一套筒与第二套筒相对伸缩,伸出缸体部分的活塞杆位于第一套筒和第二套筒内,受到第一套筒和第二套筒的保护,避免活塞杆被外物碰撞损坏,同时也可防止缸盖与活塞杆之间的密封圈被外物损坏,提高油缸的使用寿命。

10.上述液压油缸总成中,所述第一套筒第一端与油缸缸盖相焊接,所述缸盖与所述液压油缸的缸体端部螺纹连接,所述套筒靠近第二端端部的筒壁上设置有至少一个与安装工具配合用的安装工艺通孔。所述第一套筒靠近其第二端端部的筒壁上设置有至少一个与安装工具配合用的安装工艺通孔。

11.上述液压油缸总成中,第二套筒的第二端内孔中焊接有圆形封板,所述圆形封板套装在活塞杆外端并通过紧固件锁紧固定连接。

12.上述液压油缸总成中,所述第二套筒位于第一套筒内,所述第一套筒上靠近第二端端部的内孔壁面与第二套筒的外圆柱面之间设置有密封圈。

13.本实用新型与现有技术相比,在本实用新型中,伸出缸体部分的活塞杆位于套筒内,受到套筒的保护,避免活塞杆被外物碰撞损坏,同时也可防止缸盖与活塞杆之间的密封圈被外物损坏,提高油缸的使用寿命。

附图说明

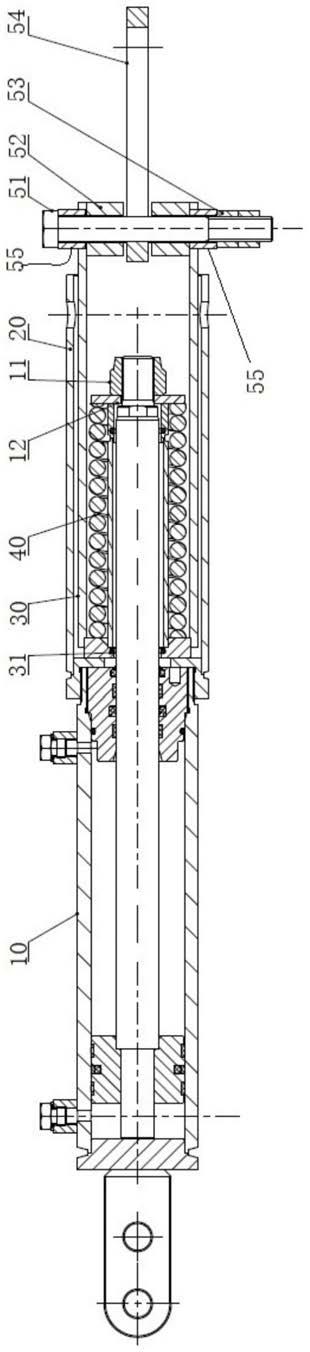

14.图1是本实用新型液压油缸总成的活塞杆处于回缩状态下的结构示意图。

15.图2是本实用新型液压油缸总成的活塞杆处于伸出状态下的结构示意图。

16.图3是本实用新型液压油缸总成总成中套筒组件的结构示意图。

17.图4是本实用新型液压油缸总成中套筒的结构示意图。

18.图5是本实用新型液压油缸总成连接座端的结构示意图。

19.图6是本实用新型液压油缸总成第二实施例的结构示意图。

20.图中零部件名称及序号:

21.液压油缸10、缸体11、活塞12、活塞杆13、锁紧螺母14、限位挡板15、缸盖16、套筒20、安装工艺通孔21、套筒组件30、衬套31、外套筒32、内套筒33、弹簧座34、螺旋弹簧40、连接座50、销轴51、隔套52、螺母53、连接板54、圆搭55、第一套筒61、第二套筒62、密封圈63、圆形封板64。

具体实施方式

22.下面结合附图说明具体实施方案。

23.实施例一。

24.如图1至图4所示,本实施例中的液压油缸总成主要包括包括液压油缸10、套筒20、套筒组件30、螺旋弹簧40。

25.如图1图2所示,液压油缸10包括缸体11、活塞12、活塞杆13、缸盖16等。缸盖16安装于缸体11的端部,活塞杆13的里端与位于缸体11内的活塞12连接,活塞杆13的外端穿过缸

盖16伸出至缸体11的外部。

26.如图2图4所示,套筒20与液压油缸10同轴布置,其第一端与缸盖16焊接连接,缸盖16与缸体11螺纹连接,实现套筒20与缸体11可拆卸连接。套筒20靠近第二端端部的筒壁上设置有多个与安装工具配合用的安装工艺通孔21。在装配套筒20时,用钢杆插在安装工艺通孔21内,可方便转动套筒20,从而方便套筒20的拆卸与安装。

27.如图2图3所示,套筒组件30包括同轴布置内套筒33、外套筒32、连接座50、弹簧座34。内套筒33和外套筒32的第一端均与弹簧座34固定连接且位于套筒20内,连接座50与外套筒32的第二端固定连接,液压油缸10的活塞杆外端插装在内套筒33的内孔中并从内套筒33的第二端伸出。螺旋弹簧40套装在内套筒33与外套筒32之间,其两端分别与弹簧座34和活塞杆外端连接。活塞杆外端通过锁紧螺母14紧固套装的限位挡板15,螺旋弹簧40一端与限位挡板15连接,另一端与弹簧座34连接。

28.内套筒33内孔的第一端和第二端与活塞杆之间均设置有衬套31。衬套31避免内套筒33与活塞杆13相对滑动时出现钢对钢的接触而造成活塞杆的磨损。衬套31由质地较软的材料如橡胶制成。

29.如图1图5所示,连接座50包括与外套筒32第二端焊接的圆搭55,圆搭55上设置有径向的用于安装螺栓51的销轴孔,螺栓51上安装有连接板54和两个隔套52,两个隔套52分别位于连接板54两侧,螺栓51的螺纹端依次穿过外套筒32上一侧的圆搭55、隔套52、连接板54、隔套和外套筒32上另一侧的圆搭,最后与螺母53螺纹配合连接。螺栓也可以采用销轴替代,连接板和隔套对应地安装在销轴上。液压油缸总成通过液压油缸缸头和连接板分别与两部件连接。

30.在本实施例中,如图1所示,活塞杆13回缩时,活塞杆13外端通过限位挡板15压缩螺旋弹簧40,螺旋弹簧40将力传递至弹簧座34上,弹簧座34通过外套筒32拉动连接座50随活塞杆13移动。当内套筒33与活塞杆13上的限位挡板15接触时,活塞杆13通过套筒组件30拉动连接座50移动。在活塞杆13回缩初期,活塞杆13压缩螺旋弹簧40,随着螺旋弹簧40的压缩量增大,作用在连接座上的拉力逐渐增大,从而可以起到缓冲的作用。

31.如图2所示,当活塞杆13伸出时,在活塞杆13伸出的初期(活塞杆与连接座接触之前),螺旋弹簧40弹力释放,当活塞杆13的外端与连接座50接触时,活塞杆13推动连接座50移动,从而实现与连接板54连接的部件与液压油缸缸头连接的部件相对移动。

32.在本实施例中,伸出到液压油缸缸体外部的活塞杆位于套筒和套筒组件内,套筒和套筒组件对伸缩油缸缸体部分的活塞杆进行保护,避免活塞杆被外物碰撞损坏,同时也可防止缸盖与活塞杆之间的密封圈被外物损坏,提高油缸的使用寿命。

33.实施例二。

34.如图6所示,在本实施例中,液压油缸总成包括液压油缸10、和与液压油缸同轴布置第一套筒61和第二套筒62,第一套筒61的第二端与第二套筒62的第一端相互套接;第一套筒61的第一端与油缸缸盖16相焊接,缸盖16与液压油缸的缸体11端部螺纹连接,第二套筒62的第二端与活塞杆13外端固定连接。第一套筒61靠近第二端端部的筒壁上设置有至少一个与安装工具配合用的安装工艺通孔21。在装配第一套筒时,用钢杆插在安装工艺通孔内,可方便转动套筒,从而方便套筒的拆卸与安装。第二套筒62的第二端的内孔中焊接有圆形封板64,圆形封板64与活塞杆13外端螺纹配合连接,或者圆形封板套装在活塞杆外端并

通过紧固件锁紧固定连接。在本实施例中,液压油缸总成通过缸体的缸头和活塞杆外端与本连接的两部件连接,活塞杆伸缩带动第二套筒相对第一套筒伸缩,在活塞杆伸缩过程中,伸出缸体外部的活塞杆位于套筒内部,避免活塞杆被外物碰撞损坏,同时也可防止缸盖与活塞杆之间的密封圈被外物损坏,提高油缸的使用寿命。

35.在本实施例中,第二套筒位于第一套筒内,为了防止外部杂物通过第一套筒和第二套筒之间的配合间隙进入到套筒内,第一套筒上靠近第二端端部的内孔壁面与第二套筒的外圆柱面之间设置有密封圈63。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1