一种煤矿风机控制系统的制作方法

1.本技术涉及煤矿风机的领域,尤其是涉及一种煤矿风机控制系统。

背景技术:

2.目前,为保证煤矿井下不间断通风要求,通常设置主、副两台局部通风机,采用双电源专用线路供电,再通过双电源真空电磁起动器来分别控制主副风机的启动和停止。正常运行时,主风机处于工作状态,当主风机上级电源检修或者发生故障时,双电源真空电磁起动器将自动启动副风机;当主机检修完成或排除故障后,再切换到主风机运行。当主风机(或者副风机)上级电源检修,控制副风机(或者主风机)的起动器回路在运行过程中因故障跳闸或者主副风机上级电源都因故障跳闸时,将导致主副风机均无法工作,此时便无法对矿井环境进行排风,从而容易造成掘进巷道瓦斯超标,引起安全隐患。

技术实现要素:

3.为了保障煤矿风机的排风效果,本技术提供一种煤矿风机控制系统。

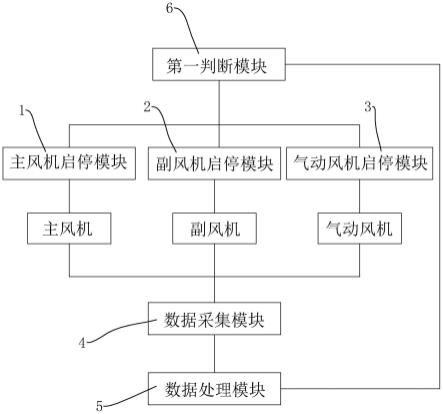

4.本技术提供的一种煤矿风机控制系统,采用如下的技术方案:主风机启停模块,用于控制主风机启停;副风机启停模块,用于控制副风机启停;气动风机启停模块,用于控制气动风机启停;数据采集模块,用于实时采集主风机、副风机以及气动风机的各项数据信息;数据处理模块,用于接收由所述数据采集模块实时发送的数据信息,所述数据处理模块根据接收到的数据信息判断主风机、副风机以及气动风机是否可正常工作;所述数据处理模块输出端根据判断结果输出相应的处理信号;第一判断模块,设置有主风机、副风机以及气动风机的启动优先级,所述第一判断模块用于接收处理信号,根据接收到的处理信号并结合启动优先级输出第一判断信号,以控制对应的主风机启停模块或副风机启停模块或气动风机启停模块工作。

5.通过采用上述技术方案,数据处理模块用于接收由数据采集模块实时发送的数据信息,当接收到的主风机各项数据信息均正常时,第一判断模块将根据接收到的处理信号并结合启动优先级,优先控制主风机启停模块工作,此时主风机启停模块将控制主风机保持开启状态;当数据处理模块接收到主风机出现数据信息异常时,则表明主风机出现了故障,此时第一判断模块将控制主风机启停模块将主风机停机,随后第一判断模块将控制副风机启停模块将副风机开启;当数据处理模块接收到主风机的各项数据信息恢复正常后,第一判断模块将控制副风机启停模块将副风机停机,随后第一判断模块将控制主风机启停模块将主风机开启,从而实现了主风机与副风机之间的自动切换;当数据处理模块接收到主风机与副风机的数据信息均出现异常时,第一判断模块将控制主风机启停模块与副风机启停模块将主风机与副风机停机,随后第一判断模块将控制气动风机启停模块将气动风机保持开启状态;同理,当数据处理模块接收到主风机的各项数据信息恢复正常后,第一判断

模块将控制气动风机启停模块将气动风机停机,随后控制主风机启停模块将主风机开启;此外当数据处理模块接收到主风机的数据信息仍处于异常状态,而副风机的各项数据信息已恢复正常时,第一判断模块控制气动风机启停模块将气动风机停机,随后控制副风机启停模块将副风机开启,从而实现主风机、副风机以及气动风机三者之间的自动切换;当主风机和副风机都出现故障时,自动切换气动风机来保证矿井下的排风工作,而且气动风机适用于防爆环境中使用,更加的安全。

6.可选的,还包括有:瓦斯浓度检测模块,用于实时检测周围环境中的瓦斯浓度值,所述瓦斯浓度检测模块内设置有多级瓦斯浓度预设区间,当所述瓦斯浓度检测模块检测到的瓦斯浓度值到达对应的瓦斯浓度预设区间时,所述瓦斯浓度检测模块根据瓦斯浓度值到达的瓦斯浓度预设区间不同,输出不同等级的报警信号。

7.通过采用上述技术方案,瓦斯浓度检测模块能对周围环境中的瓦斯浓度进行实时监测,并将当前环境中检测到的瓦斯浓度值进行分级,根据分级结果输出不同等级的报警信号,工作人员可根据输出的报警信号等级的不同,准确且直观的判断出当前矿井下瓦斯浓度的危险系数,从而做好及时从矿井内撤离的准备,提升了矿井下工作人员的人生安全。

8.可选的,还包括有:风速控制模块,受控于所述瓦斯浓度检测模块输出的报警信号,所述风速控制模块根据接收到的不同等级报警信号,输出相应的风速等级信号以控制处于工作状态下的主风机、副风机以及气动风机调节至对应的风速等级;接收到的报警信号等级越高,风速等级也越高。

9.通过采用上述技术方案,随着矿井下瓦斯浓度的不断上升,风速控制模块将根据接收到的不同等级报警信号,控制处于工作状态下的主风机、副风机以及气动风机调节至对应的风速等级;并且接收到的报警信号等级越高,对应的风速等级也将越高,通过增大风速等级从而能保证矿井下的瓦斯更加迅速的排出;此外当接收到的报警信号等级较低时,则表明矿井下的瓦斯浓度较低,此时对应的风速等级也将降低,从而能减少不必要的能源消耗更加的节能环保;根据接收到的报警信号等级来自动调节风速等级,一方面保证了排风效果,另一方面实现了自动调节整个控制过程更加的智能。

10.可选的,还包括有:第二判断模块,设置有瓦斯浓度警戒值以及瓦斯浓度稳定值,当所述瓦斯浓度检测模块检测到的瓦斯浓度值超过瓦斯浓度警戒值时,所述第二判断模块输出第二判断信号,以控制所述主风机启停模块、副风机启停模块以及气动风机启停模块同时开启,使得主风机、副风机以及气动风机保持开启状态;当所述瓦斯浓度检测模块检测到的瓦斯浓度值低于瓦斯浓度稳定值时,所述第二判断模块停止工作,所述第二判断模块的启动优先级高于第一判断模块,当所述第二判断模块停止工作后切换至第一判断模块工作。

11.通过采用上述技术方案,当检测到的瓦斯浓度值超过瓦斯浓度警戒值时,则表明当前矿井内的瓦斯浓度过高,此时若不能及时将瓦斯排出将会引发较大的安全事故;由于第二判断模块的启动优先级高于第一判断模块,此时第二判断模块启动而第一判断模块将停止工作,第二判断模块将输出第二判断信号以控制主风机启停模块、副风机启停模块以及气动风机启停模块同时开启,以保证主风机、副风机以及气动风机同时保持开启状态,从

而能更加迅速的将矿井下的瓦斯排出,大大提升了瓦斯的排出效率,大大增强了矿井内工作人员的安全性;当瓦斯浓度检测模块检测到的瓦斯浓度值低于瓦斯浓度稳定值时,表明矿井下的瓦斯浓度已经下降至稳定值,此时第二判断模块将停止工作而第一判断模块开启,第一判断模块将关闭多余的风机,从而减少多余的能源损耗。

12.可选的,所述第二判断模块还设置有计时单元,所述计时单元用于对到达指定瓦斯浓度预设区间的瓦斯浓度值的持续时间进行计时,所述计时单元设置有时间阈值,当瓦斯浓度值的持续时间超过时间阈值时,所述第二判断模块同样将输出第二判断信号。

13.通过采用上述技术方案,当检测到的瓦斯浓度值在指定瓦斯浓度预设区间的持续时间超过时间阈值时,则表明当前瓦斯的排出效率偏低,环境中的瓦斯浓度值持续保持在较高水平,此时第二判断模块将被再次触发,通过将主风机、副风机以及气动风机同时保持开启状态,从而能保证瓦斯的排出效率,确保矿井下的瓦斯能被快速排出,以保证矿井下的工作环境安全。

14.可选的,还包括有:移动式风机控制模块,用于控制移动式风机沿铺设在矿井内的指定轨道滑移;风向调节模块,用于控制移动式风机的排风口朝向进行转动;所述瓦斯浓度检测模块包括有多组用于采集周围环境中瓦斯浓度的瓦斯浓度检测仪,所述瓦斯浓度检测仪用于设置在移动式风机的滑移路径上;至少有一组所述瓦斯浓度检测仪设置在移动式风机上。

15.通过采用上述技术方案,为了能更加全面的保障矿井下的施工安全,通过在矿井下设置移动式风机,并通过移动式风机控制模块来对移动式风机的移动位置进行控制,使移动式风机沿着指定轨道滑移;通过设置在移动式风机上的瓦斯浓度检测仪能实现对矿井下的瓦斯浓度进行移动式检测,一方面能实现对未开发的区域进行瓦斯浓度的检测,另一方面能更加灵活且精准的对矿井下的环境进行更为全面的瓦斯浓度检测;当检测到指定区域内的瓦斯浓度较高时,可通过风向调节模块来将移动式风机的排风口朝向进行转动调节,使移动式风机的排风口与该区域正对,从而能更加有效且快速的将指定区域内聚集的瓦斯排出。

16.可选的,还包括有:收发处理单元,输入端用于接收由各组所述瓦斯浓度检测仪采集到的瓦斯浓度值,根据接收到的各组瓦斯浓度值筛选出瓦斯浓度值最高的瓦斯浓度检测仪所在区域;所述收发处理单元输出端用于发送最高瓦斯浓度检测仪所在区域的定位信息给移动式风机控制模块,所述移动式风机控制模块根据获取到的定位信息控制移动式风机移动至指定区域。

17.通过采用上述技术方案,收发处理单元的输入端用于实时接收各组瓦斯浓度检测端采集到的瓦斯浓度值,当收发处理单元筛选出瓦斯浓度值最高的瓦斯浓度检测仪所在的区域时,收发处理单元输出端将发送最高瓦斯浓度检测仪所在区域的定位信息给移动式风机控制模块,移动式风机控制模块将根据获取到的定位信息控制移动式风机自动移动至指定区域,从而实现对矿井下瓦斯浓度最高的区域进行及时且快速的排风,进一步降低了安全隐患。

18.可选的,还包括有多组用于可拆卸安装在移动式风机上的隔板封堵模块,所述隔

板封堵模块上设置有用于驱动隔板封堵模块转动的驱动模块,每组所述隔板封堵模块上均设置有气体流速检测单元,所述气体流速检测单元用于检测环境中的气体流速;所述气体流速检测单元上设置有气体流速警戒值,当所述气体流速检测单元检测到环境中的气体流速超过气体流速警戒值时,所述气体流速检测单元发送控制信号给指定的驱动模块,所述驱动模块根据发出控制信号的气体流速检测单元所在位置,驱动各自所在的所述隔板封堵模块转动至朝向发出控制信号的气体流速检测单元所在的方向。

19.通过采用上述技术方案,当气体流速检测单元检测到环境中的气体流速超过气体流速警戒值时,则表明当前区域可能存在较大的瓦斯泄漏事故,此时驱动模块将根据发出控制信号的气体流速检测单元所在位置,驱动各自所在的隔板封堵模块转动至朝向发出控制信号的气体流速检测单元所在的方向,通过隔板封堵模块形成一道瓦斯格挡屏障,从而能进一步抑制瓦斯向周围扩散的速度,为矿井下工作人员的逃生提供了保障,为逃生工作争取了时间。

20.可选的,还包括有:ups电源供电模块,受控于所述气动风机启停模块,所述ups电源供电模块用于给气动风机进行供电。

21.通过采用上述技术方案,ups电源供电模块能够为气动风机提供不间断的供电,并且能够为气动风机供应高品质电源、有效保护气动风机;从而能确保在主风机与副风机均被断电时,确保气动风机的正常启动。

22.综上所述,本技术包括以下至少一种有益技术效果:1.当主风机和副风机都出现故障时,自动切换气动风机来保证矿井下的排风工作,而且气动风机适用于防爆环境中使用,更加的安全;2.根据接收到的报警信号等级来自动调节风速等级,一方面保证了排风效果,另一方面实现了自动调节整个控制过程更加的智能;3.当第二判断模块被触发时,主风机、副风机以及气动风机将同时保持开启状态,从而能保证瓦斯的排出效率,确保矿井下的瓦斯能被快速排出,以保证矿井下的工作环境安全。

附图说明

23.图1是本技术的局部结构流程图。

24.图2是本技术实施例凸显瓦斯浓度检测模块的局部结构流程图。

25.图3是本技术实施例凸显第二判断模块的局部结构流程图。

26.图4是本技术实施例凸显收发处理单元的局部结构流程图。

27.图5是本技术实施例凸显隔板封堵模块的局部结构流程图。

28.附图标记说明:1、主风机启停模块;10、隔板封堵模块;11、驱动模块;12、气体流速检测单元;13、ups电源供电模块;2、副风机启停模块;3、气动风机启停模块;4、数据采集模块;5、数据处理模块;6、第一判断模块;7、瓦斯浓度检测模块;71、第二判断模块;72、计时单元;73、瓦斯浓度检测仪;8、风速控制模块;9、移动式风机控制模块;91、风向调节模块;92、收发处理单元。

具体实施方式

29.以下结合附图1-5对本技术作进一步详细说明。

30.本技术实施例公开一种煤矿风机控制系统。参照图1、图2,一种煤矿风机控制系统包括有:用于控制主风机启停的主风机启停模块1、用于控制副风机启停的副风机启停模块2、用于控制气动风机启停的气动风机启停模块3、数据采集模块4、数据处理模块5以及第一判断模块6。本实施例中涉及的各个模块均可包括cpu或mpu等中央处理部件或以cpu或mpu为核心所构建的系统,包括硬件或软件,人们利用编程便可自由控制各个模块,使之按照人们的意愿运行。各个模块之间的数据传输可采用光纤通讯,抗电磁干扰,且无失爆风险,确保任一模块出现故障时,不影响其他回路的正常工作。

31.如图1、图2所示,数据采集模块4用于实时采集主风机、副风机以及气动风机的各项数据信息,具体采集的数据信息包括但不仅限于:工作电压值、工作电流值、漏电电阻值、是否发生短路以及是否发生过载。数据处理模块5用于实时接收由数据采集模块4实时发送的数据信息,数据处理模块5根据接收到的数据信息判断主风机、副风机以及气动风机是否可正常工作。数据处理模块5的输出端将根据判断结果输出相应的处理信号给第一判断模块6。

32.如图1、图2所示,第一判断模块6内设置有主风机、副风机以及气动风机的启动优先级,具体的:主风机的启动优先级》副风机的启动优先级》气动风机的启动优先级。第一判断模块6在接收到处理信号后,将结合启动优先级输出第一判断信号,以控制对应的主风机启停模块1或副风机启停模块2或气动风机启停模块3工作。

33.第一判断模块6的具体控制过程为:当接收到主风机各项数据信息均正常的处理信号时,第一判断模块6将优先控制主风机启停模块1工作,此时主风机启停模块1将控制主风机保持开启状态。当接收到主风机出现数据信息异常的处理信号时,则表明主风机出现了故障,此时第一判断模块6将控制主风机启停模块1将主风机停机,随后第一判断模块6将控制副风机启停模块2将副风机开启。当接收到主风机的各项数据信息恢复正常的处理信号时,第一判断模块6将控制副风机启停模块2将副风机停机,随后第一判断模块6将控制主风机启停模块1将主风机再次开启,从而实现了主风机与副风机之间的自动切换。当接收到主风机与副风机的数据信息均出现异常的处理信号时,第一判断模块6将控制主风机启停模块1与副风机启停模块2将主风机与副风机保持停机状态,随后第一判断模块6将控制气动风机启停模块3将气动风机保持开启状态。同理,当接收到主风机的各项数据信息恢复正常的处理信号时,第一判断模块6将控制气动风机启停模块3将气动风机停机,随后控制主风机启停模块1将主风机开启。此外当接收到主风机的数据信息仍处于异常状态,而副风机的各项数据信息已恢复正常的处理信号时,第一判断模块6将控制气动风机启停模块3将气动风机停机,随后控制副风机启停模块2将副风机开启,从而实现主风机、副风机以及气动风机三者之间的自动切换。当主风机和副风机都出现故障时,自动切换气动风机来保证矿井下的排风工作,气动风机采用本安型电磁阀来控制启停,在开启或关闭过程中均不会产生火花,从而适用于防爆环境中使用,保证了启停工作的安全性。

34.如图2、图3所示,还包括有用于实时检测周围环境中瓦斯浓度值的瓦斯浓度检测模块7,瓦斯浓度检测模块7内设置有多级瓦斯浓度预设区间,瓦斯浓度预设区间的数量以及具体的区间值可由人工通过编程输入。当瓦斯浓度检测模块7检测到周围环境中的瓦斯

浓度值到达对应的瓦斯浓度预设区间内时,瓦斯浓度检测模块7将根据瓦斯浓度值到达的瓦斯浓度预设区间不同,输出不同等级的报警信号。具体的报警信号可分为但不局限于:轻度污染、中度污染以及重度污染。瓦斯浓度检测模块7包括有多组用于采集周围环境中瓦斯浓度的瓦斯浓度检测仪73,当需要对矿井内的瓦斯浓度进行检测时,通过将瓦斯浓度检测仪73沿矿井的深度方向依次间隔排布,从而能对矿井内不同深度的瓦斯浓度进行分段采集。

35.如图2、图3所示,还包括有受控于瓦斯浓度检测模块7输出的报警信号的风速控制模块8,风速控制模块8根据接收到的不同等级报警信号,输出相应的风速等级信号以控制处于工作状态下的主风机、副风机以及气动风机调节至对应的风速等级。具体的:当风速控制模块8接收到轻度污染的报警信号时,风速控制模块8将输出轻风等级信号,以控制指定的处于工作中的风机风速调至轻风状态;当风速控制模块8接收到中度污染的报警信号时,风速控制模块8将输出中风等级信号,以控制指定的处于工作中的风机风速调至中风状态;当风速控制模块8接收到重度污染的报警信号时,风速控制模块8将输出强风等级信号,以控制指定的处于工作中的风机风速调至强风状态。即风速控制模块8接收到的报警信号等级越高,风速控制模块8输出的风速等级也将越高。

36.如图1、图3所示,还包括有第二判断模块71,第二判断模块71内设置有瓦斯浓度警戒值以及瓦斯浓度稳定值,瓦斯浓度警戒值大于瓦斯浓度稳定值。第二判断模块71输入端用于接收由瓦斯浓度检测仪73采集到的瓦斯浓度值,且第二判断模块71用于将接收到的瓦斯浓度值与瓦斯浓度警戒值以及瓦斯浓度稳定值进行一一对比,当接收到的任一区域瓦斯浓度值超过瓦斯浓度警戒值时,第二判断模块71将输出第二判断信号以控制主风机启停模块1、副风机启停模块2以及气动风机启停模块3同时开启,并使主风机、副风机以及气动风机同时保持开启状态。当接收到的瓦斯浓度值均低于瓦斯浓度稳定值时,此时第二判断模块71将切换至关闭状态。需要提及的是第二判断模块71的启动优先级高于第一判断模块6的启动优先级,当第二判断模块71处于触发状态时,第一判断模块6自动切换至关闭状态。当第二判断模块71处于关闭状态时,第一判断模块6将自动切换至触发状态。

37.如图1、图3所示,第二判断模块71内还设置有计时单元72,计时单元72用于对到达指定瓦斯浓度预设区间的瓦斯浓度值的持续时间进行计时,计时单元72设置有时间阈值,当瓦斯浓度值的持续时间超过时间阈值时,第二判断模块71同样将输出第二判断信号。指定的瓦斯浓度预设区间的具体范围以及具体的时间阈值可根据实际应用环境通过人工输入,同理当接收到的瓦斯浓度值均低于瓦斯浓度稳定值时,第二判断模块71将切换至关闭状态。

38.如图3、图4所示,还包括有移动式风机控制模块9以及风向调节模块91,移动式风机控制模块9用于控制移动式风机上的驱动源启停,驱动源可采用本安型电机,通过驱动源来驱动移动式风机沿铺设在矿井内的指定轨道滑移,移动式风机采用滚轮滚动设置在轨道上,滚轮外部包裹橡胶套与预防滚动过程中火花的产生。需要提及的是,至少有一组瓦斯浓度检测仪73设置在移动式风机上,该瓦斯浓度检测仪73将跟随移动式风机沿轨道的铺设方向移动,轨道可沿矿井的深度方向铺设。风向调节模块91用于控制移动式风机上的驱动件启停,驱动件可采用本安型电机,驱动件用于控制移动式风机的排风口朝向进行转动。

39.如图3、图4所示,还包括有收发处理单元92,收发处理单元92的输入端用于接收由

各组瓦斯浓度检测仪73采集到的瓦斯浓度值,并根据接收到的各组瓦斯浓度值筛选出瓦斯浓度值最高的瓦斯浓度检测仪73所在的区域。收发处理单元92在获取到筛选出的瓦斯浓度检测仪73所在的区域定位信息后,收发处理单元92的输出端将发送最高瓦斯浓度检测仪73所在区域的定位信息给移动式风机控制模块9,随后移动式风机控制模块9将根据获取到的定位信息控制移动式风机移动至该区域。

40.如图5所示,还包括有多组用于可拆卸安装在移动式风机上的隔板封堵模块10,隔板封堵模块10包括有可拆卸安装在移动式风机上的安装架,以及转动设置在安装架上的隔板。安装架上设置有用于驱动隔板转动的驱动模块11,驱动模块11的驱动源可采用本安型电机或气动马达,每组隔板上均设置有气体流速检测单元12,气体流速检测单元12用于检测当前朝向环境中的气体流速,气体流速检测单元12上设置有气体流速警戒值。当气体流速检测单元12检测到当前朝向环境中的气体流速超过气体流速警戒值时,气体流速检测单元12将发送控制信号给其余隔板封堵模块10上的驱动模块11,随后其余驱动模块11将根据发出控制信号的气体流速检测单元12的所在位置,驱动各自所在的隔板封堵模块10上的隔板转动至朝向发出控制信号的气体流速检测单元12所在的方向。

41.如图2所示,还包括有ups电源供电模块13,ups电源供电模块13受控于气动风机启停模块3,且ups电源供电模块13用于给气动风机进行供电。

42.本技术实施例一种煤矿风机控制系统的实施原理为:数据处理模块5用于接收由数据采集模块4实时发送的数据信息,当接收到的主风机各项数据信息均正常时,第一判断模块6将根据接收到的处理信号并结合启动优先级,优先控制主风机启停模块1工作,此时主风机启停模块1将控制主风机保持开启状态。当数据处理模块5接收到主风机出现数据信息异常时,则表明主风机出现了故障,此时第一判断模块6将控制主风机启停模块1将主风机停机,随后第一判断模块6将控制副风机启停模块2将副风机开启。当数据处理模块5接收到主风机的各项数据信息恢复正常后,第一判断模块6将控制副风机启停模块2将副风机停机,随后第一判断模块6将控制主风机启停模块1将主风机开启,从而实现了主风机与副风机之间的自动切换。当数据处理模块5接收到主风机与副风机的数据信息均出现异常时,第一判断模块6将控制主风机启停模块1与副风机启停模块2将主风机与副风机停机,随后第一判断模块6将控制气动风机启停模块3将气动风机保持开启状态。同理,当数据处理模块5接收到主风机的各项数据信息恢复正常后,第一判断模块6将控制气动风机启停模块3将气动风机停机,随后控制主风机启停模块1将主风机开启。此外当数据处理模块5接收到主风机的数据信息仍处于异常状态,而副风机的各项数据信息已恢复正常时,第一判断模块6控制气动风机启停模块3将气动风机停机,随后控制副风机启停模块2将副风机开启,从而实现主风机、副风机以及气动风机三者之间的自动切换。当主风机和副风机都出现故障时,自动切换气动风机来保证矿井下的排风工作,而且气动风机适用于防爆环境中使用,更加的安全。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1