旋转推压机构的制作方法

1.本实用新型涉及离合器技术领域,具体涉及一种旋转推压机构。

背景技术:

2.现有打桩和钻孔主要采用气压驱动,一般来说采用螺杆空压机进行驱动,并将螺杆空压机装到载具上以方便移动,载具上还设有柴油机以提供载具行走动力,同时螺杆空压机也借助柴油机提供动力,具体是柴油机通过分动箱将动力分别传递给载具行走机构和螺杆空压机。为方便螺杆空压机的启动和停机,需在螺杆空压机与分动箱之间设置离合器,并借助离合器的分离装置实现动力的接入或分离。现有离合器通常用于汽车发动机与变速器之间,为应对频繁的动力接入及动力分离操作,现有离合器分离装置结构复杂,造价高昂,而螺杆空压机并不需要频繁地动力接入及动力分离操作,因此现有离合器分离装置不适用于螺杆空压机。

技术实现要素:

3.针对现有技术中的缺陷,本实用新型提供的旋转推压机构,解决了离合器分离装置由于结构复杂,造价高昂而不适用于螺杆空压机的技术问题。

4.为了实现上述目的,本实用新型通过如下技术方案来实现:

5.一种旋转推压机构,包括第一轴、第二轴、推块和u型支架;所述第一轴和第二轴垂直,且所述第二轴位于第一轴的下方,所述推块以可滑动的方式套设在第一轴上;所述u型支架的底端与第二轴固定连接,所述u型支架的两个支架端部分别与推块两侧滑动连接,且所述u型支架在推块上的滑动路径与第一轴的轴线形成夹角,以便于外部动力驱动第二轴旋转时带动u型支架旋转,进而推动所述推块沿第一轴轴向往复滑动。

6.可选地,所述u型支架在推块上的滑动路径与第一轴的轴线所形成的夹角为70

‑

90度。

7.可选地,所述推块两侧设有滑槽,所述u型支架的两个支架端部朝向第一轴一侧均分别设有滑块,所述滑块与滑槽滑动连接。

8.可选地,所述推块两侧还设有限位块,所述限位块安装在滑槽内,以防止所述第二轴旋转角度过大时,所述u型支架从滑槽底部脱出。

9.可选地,所述推块两侧还设有凸缘,以用于限制所述u型支架的旋转半径。

10.可选地,所述u型支架底部设有第一凸台,所述第一凸台上开设有第一通孔,所述第二轴与第一通孔键连接。

11.可选地,所述第一凸台上还设有第二凸台,所述第二凸台上设有第二通孔和收缩缝,所述收缩缝与第一通孔连通,所述第二通孔连接有螺栓,以便于通过所述螺栓对第二轴锁止定位。

12.由上述技术方案可知,本实用新型的有益效果:

13.本实用新型提供的一种旋转推压机构,包括第一轴、第二轴、推块和u型支架;所述

第一轴和第二轴垂直,且所述第二轴位于第一轴的下方,所述推块以可滑动的方式套设在第一轴外周;所述u型支架的底端与第二轴固定连接,所述u型支架的两个支架端部分别与推块两侧滑动连接,且所述u型支架在推块上的滑动路径与第一轴的轴线形成夹角,以便于外部动力驱动第二轴旋转时带动u型支架旋转,进而推动所述推块沿第一轴轴向往复滑动。将本实用新型提供的旋转推压机构应用到离合器中,所述推块的行程足以完成对膜片弹簧的施压和泄压,进而完成动力接入或动力分离操作,结构简单,成本也低。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

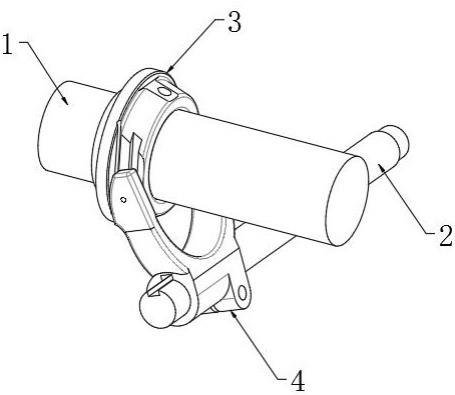

15.图1为旋转推压机构的结构示意图;

16.图2为旋转推压机构的动作示意图;

17.图3为推块的结构示意图;

18.图4为u型支架的结构示意图;

19.图5为旋转推压机构在离合器中的运用示意图;

20.附图标记:

[0021]1‑

第一轴、2

‑

第二轴、3

‑

推块、4

‑

u型支架、5

‑

膜片弹簧、6

‑

气缸、7

‑

分离轴承;

[0022]

31

‑

滑槽、32

‑

凸缘、33

‑

限位块、41

‑

滑块、42

‑

第一凸台、43

‑

第一通孔、44

‑

第二凸台、45

‑

第二通孔、46

‑

收缩缝。

具体实施方式

[0023]

下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

[0024]

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

[0025]

请参阅图1和图5,本实用新型提供的一种旋转推压机构,包括第一轴1、第二轴2、推块3和u型支架4。所述第一轴1和第二轴2垂直,且所述第二轴2位于第一轴1的下方,所述推块3以可滑动的方式套设在第一轴1上。所述u型支架4的底端与第二轴2固定连接,所述u型支架4的两个支架端部分别与推块3两侧滑动连接,且所述u型支架4在推块3上的滑动路径与第一轴1的轴线形成夹角。具体地,所述u型支架4在推块3上的滑动路径与第一轴1的轴线所形成的夹角为70

‑

90度。当外部动力驱动第二轴2旋转时,可带动u型支架4旋转,进而推动所述推块3沿第一轴1轴向往复滑动。将本实用新型提供的旋转推压机构应用到离合器中,所述推块3的行程足以完成对膜片弹簧的施压和泄压,进而完成动力接入或动力分离操作,结构简单,成本也低。

[0026]

所述旋转推压机构的使用原理是:请参阅图2,当所述第二轴2逆时针旋转时,所述u型支架4也逆时针旋转,则所述u型支架4的两个支架端部相对推块3下移,进而推动所述推

块3沿第一轴1向左滑动;当所述第二轴2顺时针旋转时,所述u型支架4也顺时针旋转,则所述u型支架4的两个支架端部相对推块3上移,进而拉动所述推块3沿第一轴1向右滑动。

[0027]

作为对上述方案的进一步改进,请参阅图3,所述推块3两侧设有滑槽31,所述u型支架4的两个支架端部朝向第一轴1一侧均分别设有滑块41,所述滑块41与滑槽31滑动连接。具体地,所述滑块41优选为滚轮,所述滚轮与支架端部旋转连接。当所述u型支架4旋转时,所述滑块41即沿滑槽31的延伸方向滑动。因此,所述滑槽31的延伸方向即限定了滑块41的滑动路径。请参阅图3,在本实施例中,所述滑槽31延伸方向与第一轴1轴向垂直。

[0028]

作为对上述方案的进一步改进,请参阅图3,所述推块3两侧还设有限位块33,所述限位块33安装在滑槽31内,以防止所述第二轴2旋转角度过大时,所述u型支架4从滑槽31底部脱出。进一步地,所述推块3两侧还设有凸缘32,以用于限制所述u型支架4的旋转半径。具体请参阅图2,当所述u型支架4顺时针旋转至支架端部与凸缘32抵接时,u型支架4即不可继续顺时针旋转,推块3也不再向右滑动。限位块33与凸缘32的共同作用下,限定了推块3的滑动行程,避免了推块3因行程过大而做无用功。

[0029]

作为对上述方案的进一步改进,请参阅图4,所述u型支架4底部设有第一凸台42,所述第一凸台42上开设有第一通孔43,所述第二轴2与第一通孔43键连接。所述第一凸台42上还设有第二凸台44,所述第二凸台44上设有第二通孔45和收缩缝46,所述收缩缝46与第一通孔43连通,所述第二通孔45连接有螺栓,以便于通过所述螺栓对第二轴2锁止定位。具体地,所述第二轴2可与旋转电机传动连接,也可以与气缸通过连杆机构传动连接。

[0030]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1