一种窄带隙铁电半导体纳米颗粒、其制备方法及应用与流程

[0001]

本发明涉及光催化和压电催化技术领域,尤其涉及一种窄带隙铁电半导体纳米颗粒、其制备方法及应用。

背景技术:

[0002]

随着社会发展,人们对能源的需求越来越大、对环境的要求越来越高。铁电半导体是一类可以将力、热、光、电耦合于一体的材料,其中涉及的光催化技术可以将低密度太阳能转化成高密度的化学能,压电催化技术可以降低密度的机械能转化成高密度的化学能,均可分解环境中的污染物、还原环境中的重金属以及杀灭环境中的细菌与病毒,具有解决能源和环境方面的战略意义。然而,带隙较宽和极化率较低导致的光利用率低及光生载流子复合严重等因素限制了其应用,成为了这一领域的瓶颈。近年来,研究者们通过负载助催化剂、构建异质结等方法来提升载流子利用率,这些方法一定程度上促进了载流子的空间分离。然而,大多助催化剂价格昂贵,且只依赖单一因素(光或机械力)间歇性产生活性物质,也无法阻止单一材料内部电子和空穴的复合。因此,寻找价廉、高效、全天候的本征铁电半导体促进载流子的内部和空间共同分离十分重要。

[0003]

纤锌矿结构具有优异的压电性。所谓压电性,即当压电晶体受到外力作用时晶体会发生形变,改变晶体的极化状态,在材料内部建立电场,这种电场可以促进载流子的迁移。所谓铁电性,即晶胞的结构使正负电荷中心不重合而出现电偶极矩,产生不等于零的电极化强度,使晶体具有自发极化,形成极化电场,这种电场也可以促进载流子的迁移。压电体包含热释电体,热释电体包含铁电体,换句话说,铁电体一定是压电体。因此,当材料同时具有铁电体和半导体特性时,晶体中产生的极化电势对半导体光激发产生载流子传输具有一定影响,促进光生载流子的定向迁移,可以减少光生载流子的复合,提高光催化活性。

[0004]

zno是被研究最广的具有纤锌矿结构半导体。该结构由重复的四面体单元组成,其中o

2-位于四面体顶角上,而zn

2+

位于四面体中心,正负电荷中心在无应变条件下重叠。由zno衍生的纤锌矿三元氧化物β-amo2(a=li、na、k、cs、au、ag、cu,m=b、al、ga、in、zn、cd),相邻两层分别是a-o四面体和m-o四面体,a-o键长和m-o键长不相等,正负电荷中心发生相对位移,形成偶极矩,产生自发极化电场。同时,β-amo2带隙在1.00-2.75ev范围内可调,具有较好的全光谱可见光吸收性能,能够充分利用太阳能。所以,纤锌矿结构的β-amo2集铁电性和半导体性质于一身,是良好的光催化和压电催化材料。ouyang等人(s.ouyang,j.ye.β-agal

1-x

ga

x

o

2 solid-solution photocatalysts:continuous modulation of electronic structure toward high-performance visible-light photoactivity[j].j.am.chem.soc.,2011,133,7757-7763.)和omata等人(t.omata,h.nagatani,i.suzuki,m.kita,h.yanagi,n.ohashi.wurtzite cugao2:a new direct and narrow band gap oxide semiconductor applicable as a solar cell absorber[j].j.am.chem.soc.,2014,136,3378-3381)在该类材料的合成方面做了研究。

[0005]

然而,目前所报道的窄带隙铁电半导体,不是一种本征的材料,而大多是一种由经

典的半导体和铁电体构建的异质结构。这是因为现有的氧化物半导体大多是宽带隙半导体,带隙在3.0ev以上,仅能利用部分紫外光,无法实现全光谱响应,提高太阳光的吸收效率。

技术实现要素:

[0006]

有鉴于此,本发明要解决的技术问题在于提供一种窄带隙铁电半导体纳米颗粒、其制备方法及应用,本发明提供的窄带隙铁电半导体纳米颗粒可实现全光谱响应特性。

[0007]

本发明提供了一种窄带隙铁电半导体纳米颗粒的制备方法,包括以下步骤:

[0008]

a)将na2co3、物质d和硝酸混合,得到混合液;所述物质d包括m2o3和m的硝酸盐中的一种或几种;所述m选自b、al、ga和in中的一种;

[0009]

b)将所述混合液、柠檬酸和聚乙二醇混合后,得到湿凝胶,经过干燥和煅烧后,得到namo2前驱体材料;

[0010]

c)将研磨后的所述namo2前驱体材料与一价金属盐混合均匀后,压制成陶瓷片;

[0011]

d)将所述陶瓷片进行烧结,得到混合物;

[0012]

e)将所述混合物与溶剂混合后,研磨,离心;

[0013]

f)将所述离心后的固体物质按照步骤e)重复处理,得到窄带隙铁电半导体纳米颗粒。

[0014]

优选的,步骤a)中,所述na2co3中的钠离子和物质d中的金属离子的摩尔比为1:1;

[0015]

步骤b)中,所述混合液中的金属离子、柠檬酸和聚乙二醇的摩尔比为1~5:1~6:1~5;

[0016]

所述煅烧在空气中进行,所述煅烧的温度为800~1100℃,煅烧的时间为3~72h。

[0017]

优选的,步骤c)中,所述一价金属盐包括ano3、acl和nh4a中的一种或几种;所述a选自li、na、k、cs、au、ag或cu。

[0018]

优选的,步骤d)中,所述烧结在氮气气氛或氩气气氛下进行;

[0019]

所述烧结的温度为250~350℃,烧结的时间为3~72h;

[0020]

将所述陶瓷片进行烧结前,还包括将所述陶瓷片升温至烧结温度;

[0021]

所述陶瓷片升温至烧结温度的升温速率为1~10℃/min。

[0022]

优选的,步骤e)中,所述溶剂包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水中的一种或几种;

[0023]

步骤f)中,所述重复处理的次数为5~7次;

[0024]

所述窄带隙铁电半导体纳米颗粒的粒径<1μm。

[0025]

本发明还提供了一种上文所述制备方法制备的窄带隙铁电半导体纳米颗粒。

[0026]

本发明还提供了一种有机污染物的处理方法,包括:

[0027]

a)将铁电半导体纳米颗粒与旋涂液混合,经研磨后,得到悬浊液;所述铁电半导体纳米颗粒为上文所述的窄带隙铁电半导体纳米颗粒;

[0028]

b)将所述悬浊液旋涂于衬底上,在惰性气氛中退火,得到复合物;

[0029]

c)将所述复合物置于含有有机污染物的溶液中,在机械应力和/或光照的作用下,实现有机污染物的降解。

[0030]

优选的,所述旋涂液包括甘油、松油醇、乙醇、聚乙炔、聚苯乙炔、聚甲基丙烯酸甲

酯和聚偏氟乙烯;

[0031]

所述甘油、松油醇、乙醇、聚乙炔、聚苯乙炔、聚甲基丙烯酸甲酯和聚偏氟乙烯的质量比为50~1:50~1:45~10:0.01~50:0.01~50:0.01~50:0.01~50。

[0032]

优选的,所述衬底包括柔性衬底和刚性衬底;

[0033]

所述柔性衬底包括聚对苯二甲酸乙二酯、聚酰亚胺、聚二甲基硅氧烷、聚氨酯、聚乳酸-羟基乙酸、聚乳酸、聚乙烯醇、聚己内酯、聚(甘油癸二酸酯),聚1,8-辛二酸柠檬酸酯或聚异戊二烯;

[0034]

所述刚性衬底包括ito、zao、si片、金属或玻璃;

[0035]

所述惰性气氛包括氮气或氩气;

[0036]

所述退火包括:

[0037]

先升温至450~550℃,进行第一次保温,降温至300~400℃,进行第二次保温,然后自然冷却。

[0038]

优选的,所述含有有机污染物的溶液包括甲基橙;

[0039]

所述含有有机污染物的溶液中,甲基橙的浓度为100mg/l;

[0040]

所述机械应力包括超声、流体运动、机械运动或等压力;

[0041]

所述光照包括自然光源和人造光源。

[0042]

本发明还提供了一种集成器件,所述集成器件包括上文所述的窄带隙铁电半导体纳米颗粒。

[0043]

本发明提供了一种窄带隙铁电半导体纳米颗粒的制备方法,包括以下步骤:a)将na2co3、物质d和硝酸混合,得到混合液;所述物质d包括m2o3和m的硝酸盐中的一种或几种;所述m选自b、al、ga和in中的一种;b)将所述混合液、柠檬酸和聚乙二醇混合后,得到湿凝胶,经过干燥和煅烧后,得到namo2前驱体材料;c)将研磨后的所述namo2前驱体材料与一价金属盐混合均匀后,压制成陶瓷片;d)将所述陶瓷片进行烧结,得到混合物;e)将所述混合物与溶剂混合后,研磨,离心;f)将所述离心后的固体物质按照步骤e)重复处理,得到窄带隙铁电半导体纳米颗粒。本发明提供的窄带隙铁电半导体纳米颗粒具有纤锌矿相β-amo2,剩余极化强度介于0.1~200μc/cm2,光学带隙介于1.00~2.75ev,表现出了优良的宏观铁电特征和低的光学带隙,是一类具有较大剩余极化率的窄带隙氧化物铁电半导体材料,可实现全光谱响应特性,在环境修复方面和制备集成电子工业方面展现了优异的应用前景。

附图说明

[0044]

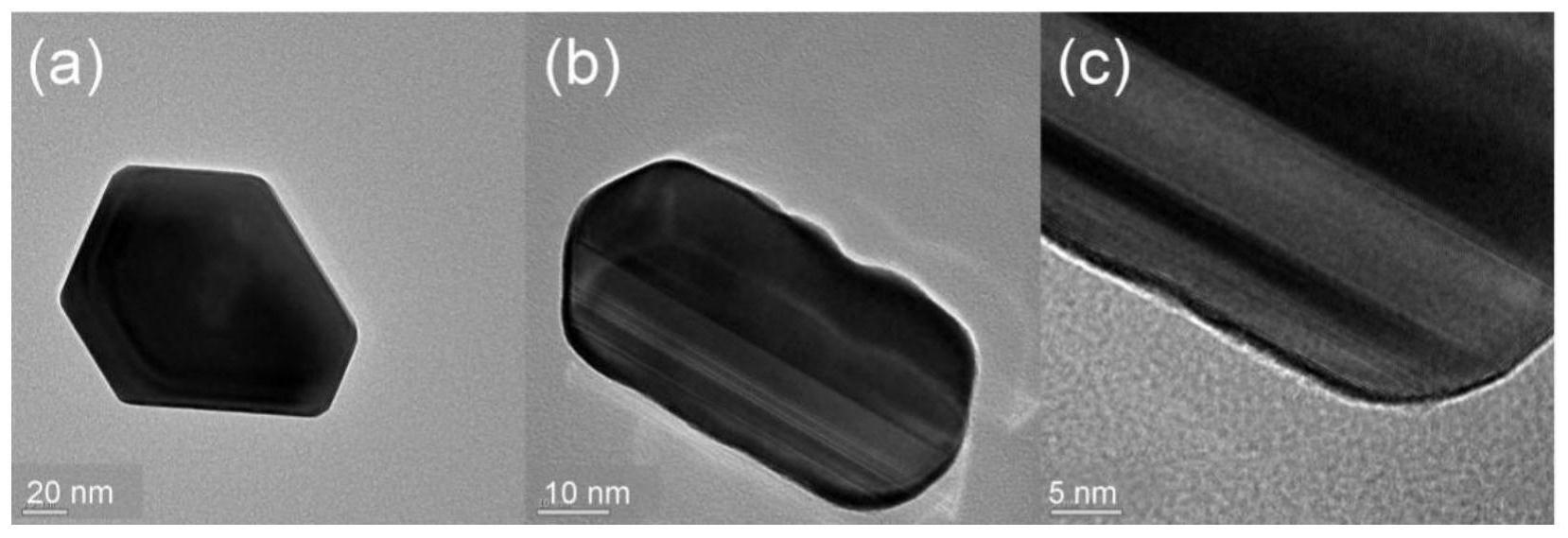

图1为本发明实施例1制备的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的tem图;

[0045]

图2为本发明实施例1的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的光吸收图;

[0046]

图3为本发明实施例1的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的电滞回线图;

[0047]

图4为本发明实施例2~10的窄带隙氧化物铁电半导体纳米颗粒的光吸收图;

[0048]

图5为本发明实施例11~14中甲基橙的降解曲线。

具体实施方式

[0049]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

本发明提供了一种窄带隙铁电半导体纳米颗粒的制备方法,包括以下步骤:

[0051]

a)将na2co3、物质d和硝酸混合,得到混合液;所述物质d包括m2o3和m的硝酸盐中的一种或几种;所述m选自b、al、ga和in中的一种;

[0052]

b)将所述混合液、柠檬酸和聚乙二醇混合后,得到湿凝胶,经过干燥和煅烧后,得到namo2前驱体材料;

[0053]

c)将研磨后的所述namo2前驱体材料与一价金属盐混合均匀后,压制成陶瓷片;

[0054]

d)将所述陶瓷片进行烧结,得到混合物;

[0055]

e)将所述混合物与溶剂混合后,研磨,离心;

[0056]

f)将所述离心后的固体物质按照步骤e)重复处理,得到窄带隙铁电半导体纳米颗粒。

[0057]

本发明将na2co3、物质d和硝酸混合,得到混合液。

[0058]

本发明中,所述物质d包括m2o3和m的硝酸盐中的一种或几种;所述m选自b、al、ga和in中的一种。在本发明的某些实施例中,所述物质d包括ga2o3。在本发明的某些实施例中,所述物质d包括ga2o3和al(no3)3·

6h2o。在某些实施例中,所述ga2o3中的ga与al(no3)3·

6h2o中的al的摩尔比为9:1、8:2、7:3、6:4、5:5、4:6、3:7、2:8或1:9。

[0059]

在本发明的某些实施例中,所述na2co3中的钠离子和物质d中的金属离子的摩尔比为1:1。

[0060]

本发明对所述硝酸的用量并无特殊的限制,能够将na2co3和物质d溶解即可。

[0061]

得到混合液后,将所述混合液、柠檬酸和聚乙二醇混合后,得到湿凝胶,经过干燥和煅烧后,得到namo2前驱体材料。

[0062]

在本发明的某些实施例中,所述混合液中的金属离子、柠檬酸和聚乙二醇的摩尔比为1~5:1~6:1~5。

[0063]

在本发明的某些实施例中,所述混合在常温下进行。

[0064]

本发明对所述干燥的方法并无特殊的限制,采用本领域技术人员熟知的干燥的方法和参数即可。

[0065]

在本发明的某些实施例中,所述煅烧在空气中进行。在本发明的某些实施例中,所述煅烧的温度为800~1100℃,煅烧的时间为3~72h。在某些实施例中,所述煅烧的温度为900℃。在某些实施例中,所述煅烧的时间为48h。

[0066]

得到namo2前驱体材料后,将研磨后的所述namo2前驱体材料与一价金属盐混合均匀后,压制成陶瓷片。

[0067]

在本发明的某些实施例中,所述一价金属盐包括ano3、acl和nh4a中的一种或几种。在本发明的某些实施例中,所述a选自li、na、k、cs、au、ag或cu。在本发明的某些实施例中,所述namo2前驱体材料与一价金属盐的摩尔比为0.9996~1.004:0.9996~1.004。在某些实施例中,所述namo2前驱体材料与一价金属盐的摩尔比为1:1。

[0068]

本发明对所述混合均匀的方法并无特殊的限制,在本发明的某些实施例中,所述混合均匀的方法为球磨。在本发明的某些实施例中,所述球磨的时间为24~72h。在某些实施例中,所述球磨的时间为48h。

[0069]

本发明对所述研磨的方法并无特殊的限制,采用本领域技术人员熟知的研磨的方法即可。

[0070]

得到陶瓷片后,将所述陶瓷片进行烧结,得到混合物。

[0071]

在本发明的某些实施例中,所述烧结在氮气气氛或氩气气氛下进行。

[0072]

在本发明的某些实施例中,所述烧结的温度为250~350℃,烧结的时间为3~72h。在本发明的某些实施例中,所述烧结在管式炉中进行。在某些实施例中,所述烧结的温度为320℃。在某些实施例中,所述烧结的时间为48h。

[0073]

在本发明的某些实施例中,将所述陶瓷片进行烧结前,还包括将所述陶瓷片升温至烧结温度。在本发明的某些实施例中,所述陶瓷片升温至烧结温度的升温速率为1~10℃/min。在某些实施例中,所述陶瓷片升温至烧结温度的升温速率为8℃/min。

[0074]

在本发明的某些实施例中,所述烧结后,还包括自然冷却。

[0075]

得到混合物后,将所述混合物与溶剂混合后,研磨,离心。

[0076]

在本发明的某些实施例中,所述溶剂包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水中的一种或几种。在某些实施例中,所述溶剂包括盐酸和水,所述盐酸和水的体积比为1:100~5000。在某些实施例中,所述盐酸的纯度为分析纯。在某些实施例中,所述溶剂包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5。

[0077]

本发明对所述研磨的方法并无特殊的限制,采用本领域技术人员熟知的研磨方法,直至无明显颗粒物即可。本发明对所述离心的方法并无特殊的限制,采用本领域技术人员熟知的离心方法即可。

[0078]

离心后,将所述离心后的固体物质按照步骤e)重复处理,得到窄带隙铁电半导体纳米颗粒。

[0079]

在本发明的某些实施例中,所述重复处理的次数为5~7次。在某些实施例中,所述重复处理的次数为6次。

[0080]

在本发明的某些实施例中,所述窄带隙铁电半导体纳米颗粒的粒径<1μm。

[0081]

所述窄带隙铁电半导体纳米颗粒的粒径大多分布在100~500nm之间。具体的,所述窄带隙铁电半导体纳米颗粒中,50%以上的颗粒粒径分布在100~500nm之间。

[0082]

本发明还提供了一种上文所述的制备方法制备的窄带隙铁电半导体纳米颗粒,这是一种窄带隙氧化物铁电半导体。因为硒化物、硫化物都有窄带隙的半导体(非铁电体)被报道,但是硒化物、硫化物污染大,制备过程复杂,没有氧化物易得、制备简单、环保、耐侯性好等特点。本发明提供的窄带隙铁电半导体纳米颗粒具有纤锌矿相β-amo2,剩余极化强度介于0.1~200μc/cm2,光学带隙介于1.00~2.75ev,表现出了优良的宏观铁电特征和低的光学带隙,是一类具有较大剩余极化率的窄带隙氧化物铁电半导体材料,在环境修复方面展现优异的应用前景。

[0083]

本发明还提供了一种有机污染物的处理方法,包括:

[0084]

a)将铁电半导体纳米颗粒与旋涂液混合,经研磨后,得到悬浊液;所述铁电半导体纳米颗粒为上文所述的窄带隙铁电半导体纳米颗粒;

[0085]

b)将所述悬浊液旋涂于衬底上,在惰性气氛中退火,得到复合物;

[0086]

c)将所述复合物置于含有有机污染物的溶液中,在机械应力和/或光照的作用下,实现有机污染物的降解。

[0087]

本发明先将铁电半导体纳米颗粒与旋涂液混合,经研磨后,得到悬浊液。

[0088]

在本发明的某些实施例中,所述旋涂液包括甘油、松油醇、乙醇、聚乙炔、聚苯乙炔、聚甲基丙烯酸甲酯和聚偏氟乙烯。在本发明的某些实施例中,所述甘油、松油醇、乙醇、聚乙炔、聚苯乙炔、聚甲基丙烯酸甲酯和聚偏氟乙烯的质量比为50~1:50~1:45~10:0.01~50:0.01~50:0.01~50:0.01~50。

[0089]

在本发明的某些实施例中,所述铁电半导体纳米颗粒与旋涂液的用量比为0.1~50g:1~100ml。在某些实施例中,所述铁电半导体纳米颗粒与旋涂液的用量比为5g:40ml。

[0090]

本发明对所述研磨的方法并无特殊的限制,得到颗粒分布均匀的悬浊液即可。

[0091]

得到悬浊液后,将所述悬浊液旋涂于衬底上,在惰性气氛中退火,得到复合物。

[0092]

本发明对所述旋涂的方法并无特殊的限制,采用本领域技术人员熟知的旋涂方法即可。

[0093]

在本发明的某些实施例中,所述旋涂采用model kw-4a的小型匀浆机。在本发明的某些实施例中,所述旋涂的厚度为10~1000nm。在某些实施例中,所述旋涂的厚度为400nm。

[0094]

在本发明的某些实施例中,所述衬底包括柔性衬底和刚性衬底。

[0095]

在本发明的某些实施例中,所述柔性衬底包括聚对苯二甲酸乙二酯(pet)、聚酰亚胺(pi)、聚二甲基硅氧烷(pdms)、聚氨酯(pu)、聚乳酸-羟基乙酸(plga)、聚乳酸(pla)、聚乙烯醇(pga)、聚己内酯(pcl)、聚(甘油癸二酸酯)(pgs),聚1,8-辛二酸柠檬酸酯(poc)或聚异戊二烯(pi或nr)。

[0096]

在本发明的某些实施例中,所述惰性气氛包括氮气或氩气。

[0097]

在本发明的某些实施例中,所述退火包括:

[0098]

先升温至450~550℃,进行第一次保温,降温至300~400℃,进行第二次保温,然后自然冷却。

[0099]

在本发明的某些实施例中,所述升温的速率为1~10℃/min。在某些实施例中,所述升温的速率为8℃/min。在本发明的某些实施例中,先升温至500℃。在本发明的某些实施例中,所述第一次保温的时间为1h。

[0100]

在本发明的某些实施例中,降温的速率为1~20℃/min。在某些实施例中,降温的速率为8℃/min。

[0101]

在本发明的某些实施例中,降温至350℃。在本发明的某些实施例中,所述第二次保温的时间为3h。

[0102]

得到复合物后,将所述复合物置于含有有机污染物的溶液中,在机械应力和/或光照的作用下,实现有机污染物的降解。

[0103]

在本发明的某些实施例中,所述含有有机污染物的溶液包括有机污染物、重金属离子、细菌和病毒。在本发明的某些实施例中,所述有机污染物包括偶氮类染料、苯酚和丙酮。在本发明的某些实施例中,在本发明的某些实施例中,所述重金属离子包括cr

6+

。在本发明的某些实施例中,所述含有有机污染物的溶液包括甲基橙;所述含有有机污染物的溶液中,甲基橙的浓度为100mg/l。

[0104]

本发明对所述含有有机污染物的溶液的用量并无特殊的限制,能够将复合膜浸没即可。

[0105]

在本发明的某些实施例中,所述机械应力包括超声、流体运动、机械运动或等静压力。在某些实施例中,所述机械应力为超声,所述超声的功率范围为10~250kw。在本发明的某些实施例中,所述光照包括自然光源和人造光源。在某些实施例中,所述光照为模拟太阳光源am1.5光,即标准太阳光。

[0106]

本发明对上文采用的原料的来源并无特殊的限制,可以为一般市售。

[0107]

本发明通过溶胶凝胶法和金属离子置换法制备样品纳米颗粒;其次,通过旋涂,将样品和衬底制成复合材料,在可见光范围内可调的光学带隙和较大的剩余极化率,引入光能和机械应力,在促进光生电子空穴分离和迁移的同时,达到快速全天候降解水中有机污染物的目的,并且可以循环使用,降低成本。

[0108]

本发明还提供了一种集成器件,所述集成器件包括上文所述的窄带隙铁电半导体纳米颗粒。具体的,包括所述窄带隙铁电半导体纳米颗粒与各类材料制备的铁电隧道结、铁电存储器、由光、热、电、力耦合的集成器件以及其他基于该类铁电半导体性质制备的器件。

[0109]

本发明提供的窄带隙铁电半导体纳米颗粒的剩余极化较大而矫顽场较小,展示了优异的铁电性质,在智能穿戴器件、人工神经网络(铁电隧道异质结)、纳米医学等方面具有潜在的应用价值(目前大多铁电材料,剩余极化较小,而矫顽场较大)。在集成电路中,常规的异质结结构,尺寸缩小难度大,存储容量有待进一步提高,还需要考虑两种材料的能带设计及界面电子传输问题,而我们的材料就很好的解决了该类问题,单相材料,光响应范围大,剩余极化大(信息存储量大),矫顽场小(信息的存储和提取方便),尺寸小,易于集成,灵敏度高,更加符合现在电子设备小型化和集成化的要求。

[0110]

为了进一步说明本发明,以下结合实施例对本发明提供的一种窄带隙铁电半导体纳米颗粒、其制备方法及应用进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0111]

以下实施例中所用的原料均为一般市售。

[0112]

实施例1

[0113]

窄带隙铁电半导体纳米颗粒(β-cugao2)的制备:

[0114]

1)将na2co3(na的摩尔量为0.01mol)和ga2o3(ga的摩尔量为0.01mol)完全溶于硝酸中,得到混合液;

[0115]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-nagao2前驱体材料;

[0116]

3)将所述β-nagao2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-nagao2前驱体材料与cucl的摩尔比为1:1;

[0117]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0118]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0119]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cugao2窄带隙氧化物铁电半导体纳米颗粒。

[0120]

本发明对实施例1得到的β-cugao2窄带隙氧化物铁电半导体纳米颗粒进行透射电

镜分析,结果如图1所示。图1为本发明实施例1制备的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的tem图。从图1中的a可以看出,β-cugao2的截面是畸变的六边形。从图1中的b和c可以看出,由于β-cugao2材料的空间群pna21没有对称中心,ga

3+

和cu

+

离子半径大小不同,造成该材料的正负电荷中心不重合,产生自发极化(在宏观上产生孪晶位错)。

[0121]

图2为本发明实施例1的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的光吸收图,其中,光吸收选用的是岛津3600的紫外可见漫反射模块,选用硫酸钡为参比。从图2可知,该材料的起始光响应在900nm左右,即可以吸收900nm以下所有波段的光,因而,该材料具有全光谱响应特性。

[0122]

选用radian系列的铁电测试仪,采用双波法得到β-cugao2窄带隙氧化物铁电半导体纳米颗粒的电滞回线,图3为本发明实施例1的β-cugao2窄带隙氧化物铁电半导体纳米颗粒的电滞回线图。从电滞回线图可知,电场为零时,剩余极化较大,为10.025μc/cm2,即载流子分离以后,可以快速迁移至表面,β-cugao2的剩余极化较大而矫顽场较小,展示了优异的铁电性质。

[0123]

实施例2

[0124]

窄带隙铁电半导体纳米颗粒(β-cuga

0.9

al

0.1

o2)的制备:

[0125]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.009mol)和al(no3)3·

6h2o(al的摩尔量为0.001mol)完全溶于硝酸中,得到混合液;

[0126]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.9

al

0.1

o2前驱体材料;

[0127]

3)将所述β-naga

0.9

al

0.1

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.9

al

0.1

o2前驱体材料与cucl的摩尔比为1:1;

[0128]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0129]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0130]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.9

al

0.1

o2窄带隙氧化物铁电半导体纳米颗粒。

[0131]

实施例3

[0132]

窄带隙铁电半导体纳米颗粒(β-cuga

0.8

al

0.2

o2)的制备:

[0133]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.008mol)和al(no3)3·

6h2o(al的摩尔量为0.002mol)完全溶于硝酸中,得到混合液;

[0134]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.8

al

0.2

o2前驱体材料;

[0135]

3)将所述β-naga

0.8

al

0.2

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.8

al

0.2

o2前驱体材料与cucl的摩尔比为1:1;

[0136]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0137]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0138]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.8

al

0.2

o2窄带隙氧化物铁电半导体纳米颗粒。

[0139]

实施例4

[0140]

窄带隙铁电半导体纳米颗粒(β-cuga

0.7

al

0.3

o2)的制备:

[0141]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.007mol)和al(no3)3·

6h2o(al的摩尔量为0.003mol)完全溶于硝酸中,得到混合液;

[0142]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.7

al

0.3

o2前驱体材料;

[0143]

3)将所述β-naga

0.7

al

0.3

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.7

al

0.3

o2前驱体材料与cucl的摩尔比为1:1;

[0144]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0145]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0146]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.7

al

0.3

o2窄带隙氧化物铁电半导体纳米颗粒。

[0147]

实施例5

[0148]

窄带隙铁电半导体纳米颗粒(β-cuga

0.6

al

0.4

o2)的制备:

[0149]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.006mol)和al(no3)3·

6h2o(al的摩尔量为0.004mol)完全溶于硝酸中,得到混合液;

[0150]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.6

al

0.4

o2前驱体材料;

[0151]

3)将所述β-naga

0.6

al

0.4

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.6

al

0.4

o2前驱体材料与cucl的摩尔比为1:1;

[0152]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0153]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0154]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.6

al

0.4

o2窄带隙氧化物铁电半导体纳米颗粒。

[0155]

实施例6

[0156]

窄带隙铁电半导体纳米颗粒(β-cuga

0.5

al

0.5

o2)的制备:

[0157]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.005mol)和al(no3)3·

6h2o(al的摩尔量为0.005mol)完全溶于硝酸中,得到混合液;

[0158]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.5

al

0.5

o2前驱体材料;

[0159]

3)将所述β-naga

0.5

al

0.5

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.5

al

0.5

o2前驱体材料与cucl的摩尔比为1:1;

[0160]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,

320℃下烧结48h后,自然冷却,得到混合物;

[0161]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0162]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.5

al

0.5

o2窄带隙氧化物铁电半导体纳米颗粒。

[0163]

实施例7

[0164]

窄带隙铁电半导体纳米颗粒(β-cuga

0.4

al

0.6

o2)的制备:

[0165]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.004mol)和al(no3)3·

6h2o(al的摩尔量为0.006mol)完全溶于硝酸中,得到混合液;

[0166]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.4

al

0.6

o2前驱体材料;

[0167]

3)将所述β-naga

0.4

al

0.6

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.4

al

0.6

o2前驱体材料与cucl的摩尔比为1:1;

[0168]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0169]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0170]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.4

al

0.6

o2窄带隙氧化物铁电半导体纳米颗粒。

[0171]

实施例8

[0172]

窄带隙铁电半导体纳米颗粒(β-cuga

0.3

al

0.7

o2)的制备:

[0173]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.003mol)和al(no3)3·

6h2o(al的摩尔量为0.007mol)完全溶于硝酸中,得到混合液;

[0174]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.3

al

0.7

o2前驱体材料;

[0175]

3)将所述β-naga

0.3

al

0.7

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.3

al

0.7

o2前驱体材料与cucl的摩尔比为1:1;

[0176]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0177]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0178]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.3

al

0.7

o2窄带隙氧化物铁电半导体纳米颗粒。

[0179]

实施例9

[0180]

窄带隙铁电半导体纳米颗粒(β-cuga

0.2

al

0.8

o2)的制备:

[0181]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.002mol)和al(no3)3·

6h2o(al的摩尔量为0.008mol)完全溶于硝酸中,得到混合液;

[0182]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.2

al

0.8

o2前驱体材料;

[0183]

3)将所述β-naga

0.2

al

0.8

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.2

al

0.8

o2前驱体材料与cucl的摩尔比为1:1;

[0184]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0185]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0186]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.2

al

0.8

o2窄带隙氧化物铁电半导体纳米颗粒。

[0187]

实施例10

[0188]

窄带隙铁电半导体纳米颗粒(β-cuga

0.1

al

0.9

o2)的制备:

[0189]

1)将na2co3(na的摩尔量为0.01mol)、ga2o3(ga的摩尔量为0.001mol)和al(no3)3·

6h2o(al的摩尔量为0.009mol)完全溶于硝酸中,得到混合液;

[0190]

2)将所述混合液、柠檬酸和聚乙二醇按照摩尔比为1:1.2:2.5在常温下混合后,得到湿凝胶,经过干燥,在空气中900℃下煅烧48h后,得到β-naga

0.1

al

0.9

o2前驱体材料;

[0191]

3)将所述β-naga

0.1

al

0.9

o2前驱体材料研磨后,与cucl球磨48h混合均匀,并压制成陶瓷片;所述β-naga

0.1

al

09

o2前驱体材料与cucl的摩尔比为1:1;

[0192]

4)将所述陶瓷片置于管式炉中,在氮气气氛下,以8℃/min的速率升温至320℃,320℃下烧结48h后,自然冷却,得到混合物;

[0193]

5)将所述混合物与溶剂(包括甲酸、甲醇、乙醚、乙腈、乙酸乙酯、盐酸和水,体积比为0.5:1:2:5:3:0.01:2.5)混合溶解后,研磨直至无明显颗粒物,离心;

[0194]

6)将所述离心后的固体物质按照步骤5)重复处理6次,得到β-cuga

0.1

al

0.9

o2窄带隙氧化物铁电半导体纳米颗粒。

[0195]

图4为本发明实施例2~10的窄带隙氧化物铁电半导体纳米颗粒的光吸收图,其中,光吸收选用的是岛津3600的紫外可见漫反射模块,选用硫酸钡为参比。从图4可知,实施例2的起始光响应在850nm左右,实施例3的起始光响应在804nm左右,实施例4的起始光响应在760nm左右,实施例5的起始光响应在708nm左右,实施例6的起始光响应在670nm左右,实施例7的起始光响应在637nm左右,实施例8的起始光响应在595nm左右,实施例9的起始光响应在535nm左右,实施例10的起始光响应在478nm左右。因此,所述纳米颗粒可实现全光谱带隙调节的特点。

[0196]

采用与实施例1相同的测试方法得到实施例2~10的窄带隙氧化物铁电半导体纳米颗粒的电滞回线,然后得到实施例2~10的窄带隙氧化物铁电半导体纳米颗粒的剩余极化强度分别为10.725μc/cm2、11.336μc/cm2、11.689μc/cm2、12.421μc/cm2、13.006μc/cm2、13.698μc/cm2、14.441μc/cm2、15.204μc/cm2、15.857μc/cm2。

[0197]

实施例11

[0198]

β-cugao2对甲基橙的自极化降解实验:

[0199]

1)将5g铁电半导体纳米颗粒β-cugao2与40ml旋涂液混合,经研磨后,得到颗粒分布均匀的悬浊液;

[0200]

2)将所述悬浊液旋涂于聚酰亚胺衬底上,选涂的厚度为400nm,在氩气气氛中,以8℃/min的速率先升温至500℃,保温1h后,以8℃/min的速率降温至350℃,保温3h后,然后自

然冷却,得到复合物;

[0201]

3)将所述复合物浸没于50ml浓度为100mg/l的甲基橙(mo)水溶液的烧杯中,在转速为200r/min下避光搅拌,此时溶液刚好转动而无漩涡出现。每隔数分钟取一次样,静置30秒,置于紫外-可见分光光度计中,记录上清液250~1200nm的吸收,绘制甲基橙的自极化降解曲线,如图5中的“自极化”曲线所示。图5为本发明实施例11~14中甲基橙的降解曲线。

[0202]

实施例12

[0203]

β-cugao2对甲基橙的自极化-光降解实验:

[0204]

将实施例11制得的复合物浸没于50ml浓度为100mg/l的甲基橙(mo)水溶液的烧杯中,在转速为200r/min下搅拌,此时溶液刚好转动而无漩涡出现,使用am1.5光照射。每隔数分钟取一次样,静置30秒,置于紫外-可见分光光度计中,记录上清液250~1200nm的吸收,绘制甲基橙的自极化-光降解曲线,如图5中的“自极化+光”曲线所示。

[0205]

实施例13

[0206]

β-cugao2对甲基橙的自极化-压电降解实验:

[0207]

将实施例11制得的复合物浸没于50ml浓度为100mg/l的甲基橙(mo)水溶液的烧杯中,在转速为200r/min下避光搅拌,此时溶液刚好转动而无漩涡出现,将烧杯置于超声波清洁器中,打开超声波清洁器。每隔数分钟取一次样,静置30秒,置于紫外-可见分光光度计中,记录上清液250~1200nm的吸收,绘制甲基橙的自极化-压电降解曲线,如图5中的“自极化+超声”曲线所示。

[0208]

实施例14

[0209]

β-cugao2对甲基橙的自极化-压电-光降解实验:

[0210]

将实施例11制得的复合物浸没于50ml浓度为100mg/l的甲基橙(mo)水溶液的烧杯中,在转速为200r/min下搅拌,此时溶液刚好转动而无漩涡出现,使用am1.5光照射,将烧杯置于超声波清洁器中,打开超声波清洁器。每隔数分钟取一次样,静置30秒,置于紫外-可见分光光度计中,记录上清液250~1200nm的吸收,绘制甲基橙的自极化-压电-光降解曲线,如图5中的“自极化+超声+光”曲线所示。

[0211]

从图5中比较得出,自极化-光-超声的性能最好,15min后,超高浓度的甲基橙基本完全降解,降解效率不低于95%;单独自极化催化效果较差,66min降解效率只有40.52%;自极化-光降解29min的降解效率不低于91%,自极化-超声降解30min的降解效率不低于92%。

[0212]

将实施例2~10得到的铁电半导体纳米颗粒分别按照实施例11~14的方法检测对应的降解效率,自极化-光-超声降解15min的降解效率均不低于95%;单独自极化降解60min的降解效率均不低于45%;自极化-光降解30min的降解效率均不低于92%;自极化-超声30min的降解效率均不低于93%。

[0213]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1