一种具有表面凹凸结构的陶瓷介质芯片及陶瓷电容器的制作方法

[0001]

本实用新型属于电容器技术领域,尤其涉及一种具有表面凹凸结构的陶瓷介质芯片及陶瓷电容器。

背景技术:

[0002]

陶瓷电容器是最广泛用于各种电子设备的元件,近年来,随着电子元器件行业的快速发展,电子产品的尺寸和厚度整体趋向小型化,人们对电子设备的要求也越来越高,而击穿强度是瓷介电容器最主要的参数之一,它主要是由产品的材料本身(配方)决定的,不过也与它的电极形式以及包封材料等有关,尤其是当电极不对称时会造成电场不均匀,该缺陷会造成电容器耐压降低或耐压不良。

[0003]

目前的陶瓷介质电容器大多数为圆板或圆片形,随着产品趋于小型化,尺寸缩小,对介质材料的要求较高,需要材料的介电常数k值比较高;生产实践中发现相当多的产品击穿失效不是本身介质材料特性差的原因造成的,相当一部分原因是工艺或者外形缺陷造成的,诸如印刷银电极时常出现正反两面电极不对称不同心、偏移造成上下电极对不正,银面有效面积偏小,电场分布不均匀。边缘效应使产品在高压条件下从边缘高压电离空气造成击穿的问题。

技术实现要素:

[0004]

为了解决上述技术问题,本实用新型提供一种一种具有表面凹凸结构的陶瓷介质芯片及陶瓷电容器,其技术方案如下:

[0005]

一种具有表面凹凸结构的陶瓷介质芯片,包括陶瓷介质瓷体和设置于陶瓷介质瓷体正反面的一对电极,所述陶瓷介质瓷体的主体为圆柱形;所述陶瓷介质瓷体正反面对应于所述一对电极的覆盖区域形成对称的凹槽,所述电极是通过溅射工艺在凹槽底面形成的电极镀层;所述凹槽底面以及电极平面的中部区域形成凸起,该凸起的侧面与凹槽底面以及电极平面相应的外围区域为圆弧过渡相接。

[0006]

较佳的,所述凸起的直径d为所述碟形结构的陶瓷介质芯片外径d的1/4。

[0007]

较佳的,所述凹槽的内侧面为斜面,该斜面与凹槽底面的夹角大于90度。

[0008]

较佳的,所述斜面与凹槽底面的夹角为160度。

[0009]

较佳的,所述凹槽底面以及电极平面均为圆形。

[0010]

较佳的,所述电极镀层或其表面为铜层。

[0011]

较佳的,所述电极镀层的厚度为0.8-1.0微米。

[0012]

较佳的,该碟形结构的陶瓷介质芯片的规格为y5uy1400vac332m,外径d为8.7mm,所述斜面的宽度为0.2mm,凹槽的深度为0.11mm。

[0013]

本实用新型还提供一种陶瓷电容器,包括陶瓷介质芯片、电极引线和绝缘包封层,所述陶瓷介质芯片为一种具有表面凹凸结构的陶瓷介质芯片。

[0014]

与现有技术相比,本实用新型具有以下有益效果:

[0015]

本实用新型中陶瓷介质瓷体正反面对应于一对电极的覆盖区域形成对称的凹槽,电极是通过溅射工艺在凹槽底面形成的电极镀层;周边高防止边缘击穿,溅射掩膜可以使芯片两端电极正对,达到最大的电极正对面积,从而获得最大的电容量,电极的正对也使电场达到最均匀状态能有效的解决电极不对称造成的产品耐压不良等问题(电极的对称性保证了电场均匀性,可一定程度消除边缘效应,避免产品从边缘击穿);凹槽底面以及电极平面的中部区域形成凸起,该凸起的侧面与凹槽底面以及电极平面相应的外围区域为圆弧过渡相接可以消除电极与引线之间的间隙,也无需对引线成型机模具做出改动,与常规传统陶瓷电容器引线通用。而且,中间凸起部分也可增加电极面积,电容量会比没有凸起结构略有增加。

[0016]

进一步的,凹槽的内侧面为斜面,该斜面与凹槽底面的夹角为160度,凹槽内侧面与凹槽底面成一定的角度,瓷粉填充时能够起到一定的缓冲作用,减小产品在成型时模具造成的压力冲击,且容易脱模,产品在烧结后不易开裂。

[0017]

进一步的,电极镀层为铜电极或者铜铟铬合金电极,选择溅射铜及铜合金电极形成的欧姆接触会较传统印刷烧结银电极制造的电容器电容量高。尤其是底层溅射铜、铬及铟合金,表面溅射纯铜,底层的铬材料增强附着力,铟材料达到欧姆接触的效果,表层的铜材料保证导电性和可焊性。

附图说明

[0018]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

[0019]

图1为本实用新型的具体工艺流程图;

[0020]

图2为本实用新型提供的带有外倒角碟形结构的陶瓷介质芯片示意图,

[0021]

其中,1-陶瓷介质瓷体;2-电极。

[0022]

图3为本实用新型提供的碟形陶瓷介质芯片结构示意图,

[0023]

其中,1-陶瓷介质瓷体;2-电极。

[0024]

图4为本实用新型提供的带有凹凸结构的碟形陶瓷介质芯片示意图,

[0025]

其中,1-陶瓷介质瓷体,2-电极。

[0026]

图5为本实用新型提供的碟形陶瓷介质芯片与溅射掩膜位置关系示意图,

[0027]

1-陶瓷介质瓷体,2-电极,3-溅射掩膜。

具体实施方式

[0028]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0029]

本实用新型提供的技术方案如下:一种具有表面凹凸结构的陶瓷介质芯片,包括

陶瓷介质瓷体和设置于陶瓷介质瓷体正反面的一对电极,陶瓷介质瓷体的主体为圆柱形;陶瓷介质瓷体正反面对应于一对电极的覆盖区域形成对称的凹槽,电极是通过溅射工艺在凹槽底面形成的电极镀层;凹槽底面以及电极平面的中部区域形成凸起,该凸起的侧面与凹槽底面以及电极平面相应的外围区域为圆弧过渡相接。凸起的直径d为所述碟形结构的陶瓷介质芯片外径d的1/4。凹槽的内侧面为斜面,该斜面与凹槽底面的夹角大于90度。斜面与凹槽底面的夹角为160度。凹槽底面以及电极平面均为圆形。电极镀层或其表面为铜层。电极镀层的厚度为0.8-1.0微米。该碟形结构的陶瓷介质芯片的规格为y5uy1400vac332m,外径d为8.7mm,所述斜面的宽度为0.2mm,凹槽的深度为0.11mm。

[0030]

本实用新型还提供一种陶瓷电容器,包括陶瓷介质芯片、电极引线和绝缘包封层,陶瓷介质芯片为一种具有表面凹凸结构的陶瓷介质芯片。

[0031]

以下通过实施例进一步详述本实用新型,图1为本实用新型的具体工艺流程图,如图1所示:

[0032]

制造y5uy1400vac332m规格的陶瓷介质芯片,根据规格中332m电容量数据确定该产品外径是根据该产品的y5u瓷粉收缩率得出碟形模具外径对应溅射铜电极掩膜直径(见图5中a)为产品直径8.7mm——2倍边缘凸起部分的宽度1.1mm——7.6mm,就是附图2、图3及图4中d-2(t+n)。根据规格中y1400vac耐压数据确定碟形产品内圈厚度不低于1.5mm,按照收缩率计算成型时生坯内圈厚度不小于1.75mm。

[0033]

瓷粉选择,按上所述在产品外径、铜电极掩膜直径、产品厚度基本确定的情况下,计算所需瓷粉的介电常数约为9450,因此选择介电常数在9400-9500的y5u瓷粉。

[0034]

成型,在旋转压机安装外径φ10mm的碟形模具,碟形内圈部分成型生坯厚度控制在1.75

±

0.02mm,边缘部分成型生坯厚度控制在2.00

±

0.02mm,3片重量控制在1.665~1.695g范围内,不平度小于0.02mm,压制无分层、脱边、开裂等缺陷。

[0035]

摆片,用φ11mm摇板将生坯装入摇板中,配合摇管以及镊子将产品装入承烧板中。

[0036]

烧成,将装好产品的承烧板放入隧道炉中烧成,推进板速度为28分/板,烧成温度为1290

±

10℃,高温区保温时间为4小时。

[0037]

烧成瓷体性能测试,按照烧成检验规程要求测量产品直径、厚度以及电容量、损耗、击穿电压等电性能参数,并根据标准判定是否合格。

[0038]

溅射,溅射铜电极,底层溅射铜、铬及铟合金,表面溅射纯铜,膜厚0.8-1.0微米。

[0039]

芯片性能测试按照芯片检验规程要求测量产品直径、厚度以及电容量、损耗、击穿电压等电性能参数,并根据标准判定是否合格。

[0040]

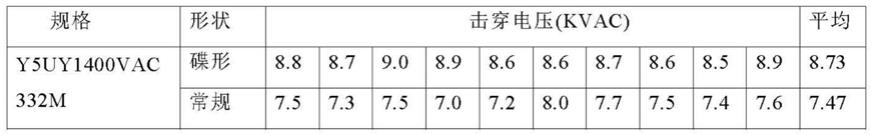

下表1给出碟形陶瓷电容器和常规陶瓷电容器同规格产品击穿电压对比:

[0041]

表1

[0042][0043]

图2为本实用新型提供的带有外倒角碟形结构的陶瓷介质芯片示意图,如图2所示:其中1是陶瓷介质瓷体,2是电极,d是外径,h是总厚度,h是边缘凸起部分高度,s是碟形内倒角,n是内倒角宽度,t是边缘凸起部分宽度,m是外倒角高度,p是外倒角宽度,w是外倒

角过度部分宽度。

[0044]

图3为本实用新型提供的碟形陶瓷介质芯片结构示意图,如图3所示:其中1是陶瓷介质瓷体,2是电极,d是外径,h是总厚度,h是边缘凸起部分高度,s是碟形内倒角,n是内倒角宽度,t是边缘凸起部分宽度。

[0045]

图4为本实用新型提供的带有凹凸结构的碟形陶瓷介质芯片示意图,如图4所示:1是陶瓷介质瓷体,2是电极,d是外径,h是总厚度,h是边缘凸起部分高度,s是碟形内倒角,n是内倒角宽度,t是边缘凸起部分宽度,d是内凸起部分直径。

[0046]

本实施例中的陶瓷介质芯片是组成陶瓷电容器的一个部件,陶瓷介质芯片的电极部分与引线焊接以后,外面包裹一层绝缘包封料,才能算是一个完整的的陶瓷电容器,引线一般是0.3-1.5mm镀锡铜线或者镀锡钢线,引线与芯片位置关系是平行状态,引线焊接于芯片的中间部位,四周凸起中间凹陷结构会使引线与电极之间存在间隙,给焊接造成一定的障碍也可能造成焊接不牢靠,要解决此问题必须在引线成型时焊接部分下弯(要改引线成型机模具)才能与芯片电极接触上。图4所示结构中,中间凸起部分与四周凸起部分高度相等,凸起部分直径d约为约为芯片外径d的1/4,凸起部分与芯片底面圆弧过渡相接,这种凸起结构可以消除电极与引线之间的间隙,也无需对引线成型机模具做出改动,与常规传统陶瓷电容器引线通用。中间凸起部分也可增加电极面积,电容量会比没有凸起结构有增加。

[0047]

图5为本实用新型提供的碟形陶瓷介质芯片与溅射掩膜位置关系示意图,如图5所示:1是陶瓷介质瓷体,2是电极,3是溅射掩膜,a是溅射掩膜直径同时也是电极直径。掩膜由金属材料制成,每套上下两片,每片排列多个凹槽,每个凹槽直径略大于芯片外径约0.1-o.15mm,正好可以放置一片芯片,每个凹槽都放有芯片以后,扣上另外一片掩膜,四角用螺丝固定,悬挂于溅射机内,开机操作即可溅射电极。

[0048]

综上,模具设计成中间低圆周边缘高的形状,使压制成的产品两端呈碟形,碟形周边高防止边缘击穿,边缘倒角使边缘不至于太锋利,防止生产过程中碰撞造成边缘缺损,溅射掩膜孔直径与碟形底部直径相当,防止溅射时电极溢出到产品边缘,电极材料选用铜及铜合金,底部溅射铬增强附着力,溅射铟达到欧姆接触的效果,表层溅射铜,保证导电性和可焊性。

[0049]

本实用新型提供的碟形结构陶瓷介质芯片,芯片周围凸起的边缘能有效地防止在高压工作条件下由于边缘效应造成的边缘击穿,芯片电极由溅射工艺制成,溅射掩膜可以使芯片两端电极正对,达到最大的电极正对面积,从而获得最大的电容量,电极的正对也使电场达到最均匀状态能有效的解决电极不对称造成的产品耐压不良等问题,溅射工艺电极材料选用铜及铜、铟、铬合金,铬材料选用可以使溅射电极获得较高的附着力,材料铟可以使电极与瓷体形成欧姆接触,铜具有良好的导电性可焊性。电极与瓷体的欧姆接触相对于传统陶瓷电容的印刷烧银工艺的非欧姆接触,优势在于非欧姆接触会在瓷体和电极之间形成一层玻璃相,这层玻璃相会使介质层厚度增加,由电容器基本原理可知,介质层厚度与电容量成反比,故而溅射铜及铜合金电极的欧姆接触会较传统印刷烧结银电极制造的电容器电容量高,那么要做同样电容量的电容器瓷体厚度和直径就比传统方法的小,从而实现产品的小型化,节约材料成本,同样溅射铜电极取代烧结银电极,实现了贱金属替代贵金属,具有一定的经济效益。

[0050]

最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽

管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1