一种可替换插头式托盘组件的制作方法

[0001]

本实用新型涉及电池化成领域,尤其涉及一种可替换插头式托盘组件。

背景技术:

[0002]

在锂离子电池刚生产出来后,通常需要对其进行化成,也就是对电池做一次充电,借以激活电池,化成完成后电池才能开始正常地充放电。电池的化成是电池的初始化,使电池的活性物质被激活,是一个能量转换的过程。而由于锂离子电池在化成的过程中容易产气发生体积膨胀,而且当产气较多时,气体就会进入极片与隔膜之间,导致极片与隔膜的接触性下降,阻碍锂离子正向迁移。因此,通常需要采用夹具在锂离子电池化成过程中对电池进行加压,以抑制气体进入极片间或是极片与隔膜间,从而增加极片与隔膜之间的贴合性,利于锂离子正向迁移。另外,通过对电池进行加压,还能使电池负极的膨胀在一定程度上受到抑制。

[0003]

电池通常放在化成柜中进行化成,化成柜内设有化成夹具,其中,托盘组件是化成夹具的组成部分之一,托盘组件上设有夹子用于夹持待化成的电池,且托盘组件上设有pcb板用于建立电池与外部电源之间的电连接。传统的托盘组件上的pcb板上设有pin脚,该pin脚与固定在化成夹具上的母板pcb板上的pin脚焊接在一起从而实现电连接。当pin脚出现问题时,需要将整块pcb板都进行替换,造成很大的浪费,而且这种结构的化成托盘在工作人员将化成托盘放在夹具中时,工作人员经常无法将托盘放到位,导致化成效果变差。

[0004]

而且,传统托盘组件上的夹子通常需要比较大的劲去开启夹子,增加工作人员的负担。夹子上的正极铜片和负极铜片是固定式的,不具有弹性,若要使电池的极耳恰好位于夹子所夹持的高度,那对托盘以及pcb板的平整度要求非常高,增加了加工的负担,而且托盘以及pcb板上不能有任何杂质,这就需要工作人员经常进行清洁,增加了工作量。

[0005]

因此,现有技术存在缺陷,需要改进。

技术实现要素:

[0006]

本实用新型的目的是克服现有技术的不足,提供一种可替换插头式托盘组件。

[0007]

本实用新型的技术方案如下:一种可替换插头式托盘组件,包括:托盘、设于所述托盘上的若干pcb板、设于所述pcb板头端的公插连接件、以及设于所述pcb板上的若干夹子组件,电池夹持在夹子组件上,所述公插连接件上设有若干导电插片,所述导电插片插入至固定在化成夹具上的母插连接件中。

[0008]

进一步地,所述夹子组件包括:夹子底座、设于所述夹子底座上的正极上夹子、设于所述夹子底座上的负极上夹子、设于所述夹子底座上的正极铜片、以及设于所述夹子底座上的负极铜片,所述夹子底座与所述正极上夹子之间、夹子底座与负极上夹子之间设有转轴,所述转轴上套设有弹簧,所述正极铜片夹持在所述正极上夹子与所述夹子底座之间,所述负极铜片夹持在所述负极上夹子与所述夹子底座之间,所述正极铜片与所述负极铜片为弹性铜片,所述正极铜片与负极铜片的前端向下设有第一弯折部,所述夹子底座对应所

述第一弯折部设有凹槽,所述正极铜片与负极铜片的旁侧设有第二弯折部,所述第二弯折部焊接于所述pcb板上。

[0009]

进一步地,所述正极铜片、负极铜片以及导电插片上镀金。

[0010]

进一步地,所述转轴距离所述夹子底座前端的距离为整个夹子底座宽度的五分之二。

[0011]

进一步地,所述夹子底座上设有铜铆钉,所述铜铆钉将所述正极铜片与负极铜片固定在所述夹子底座上,所述铜铆钉贯穿所述夹子底座。

[0012]

进一步地,所述托盘的一端设有把手。

[0013]

进一步地,所述托盘由电木制成。

[0014]

进一步地,所述托盘的前端对应所述公插连接件设有避空位。

[0015]

采用上述方案,本实用新型具有如下有益效果:

[0016]

1、本实用新型在pcb板上设有公插连接件,通过将该公插连接件插入至固定在化成夹具上的母插连接件中,从而实现电连接,当连接件坏掉时,只需要更换连接件即可,无需更换整块pcb板,节约了资源,节省成本;

[0017]

2、本实用新型夹子上的正极铜片与负极铜片为弹性铜片,对电池的极耳有一定的容置高度,因此能放宽对托盘以及pcb板的平整度要求,减轻了对加工的要求以及工作人员的工作量;

[0018]

3、本实用新型的夹子将转轴向前移,利用杠杆原理,能够节省工作人员开夹所使用的力。

附图说明

[0019]

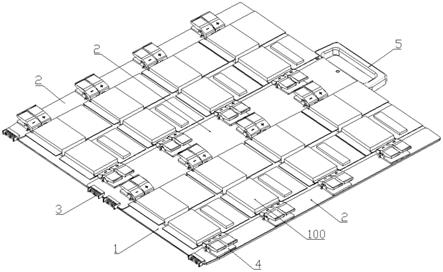

图1为本实用新型的结构示意图。

[0020]

图2为本实用新型夹子组件的结构示意图。

[0021]

图3为本实用新型夹子组件的爆炸图。

具体实施方式

[0022]

以下结合附图和具体实施例,对本实用新型进行详细说明。

[0023]

请参阅图1,本实用新型提供一种可替换插头式托盘组件,包括:托盘1、设于所述托盘1上的若干pcb板2、设于所述pcb板2头端的公插连接件3、以及设于所述pcb板2上的若干夹子组件4。电池夹持在夹子组件4上,所述公插连接件3上设有若干导电插片,所述导电插片插入至固定在化成夹具上的母插连接件中,从而实现pcb板2与母板的电连接,改变了传统的通过pcb板上的pin脚之间的焊接进行电连接的方式,当连接件坏掉时,只需要更换连接件即可,无需更换整块pcb板,节约了资源,节省成本。

[0024]

请参阅图2与图3,所述夹子组件4包括:夹子底座41、设于所述夹子底座41上的正极上夹子42、设于所述夹子底座41上的负极上夹子43、设于所述夹子底座41上的正极铜片、以及设于所述夹子底座41上的负极铜片44。所述夹子底座41与所述正极上夹子42之间、夹子底座41与负极上夹子43之间设有转轴(未图示),转轴设于夹子底座41的转轴孔45内,所述转轴上套设有弹簧(未图示)。所述正极铜片夹持在所述正极上夹子42与所述夹子底座41之间,所述负极铜片44夹持在所述负极上夹子43与所述夹子底座41之间。所述正极铜片与

所述负极铜片44为弹性铜片,所述正极铜片与负极铜片44的前端向下设有第一弯折部441,所述夹子底座41对应所述第一弯折部441设有凹槽411。夹子组件4上未装夹电池100时,正极铜片42与负极铜片43处于放松状态,此时第一弯折部441的底端与凹槽411的底面相距一段距离,该空间供铜片进行上下活动。当电池100被装载在夹子组件4上时,弹性铜片被压缩,由于弹性铜片具有弹性,因此对电池100的高度有容差,从而放宽对托盘1以及pcb板2的平整度要求,减轻了对加工的要求以及工作人员的工作量。

[0025]

所述正极铜片与负极铜片44的旁侧设有第二弯折部442,所述第二弯折部442焊接于所述pcb板2上,实现夹子组件4与pcb板2之间的电连接。

[0026]

所述正极铜片、负极铜片44以及导电插片上镀金,增加耐用度,延长使用寿命。

[0027]

传统夹子上的转轴一般距离夹子底座前端的距离为整个夹子底座41宽度的二分之一左右,工作人员开启夹子比较费劲。在实用新型中,所述转轴距离所述夹子底座41前端的距离为整个夹子底座41宽度的五分之二,根据杠杆原理,工作人员开启夹子所使用的力更小。

[0028]

所述夹子底座41上设有铜铆钉46,所述铜铆钉46将所述正极铜片与负极铜片44固定在所述夹子底座41上,所述铜铆钉46贯穿所述夹子底座41并嵌入至托盘1中,以对夹子组件4进行定位。

[0029]

所述托盘1的一端设有把手5,方便工作人员拿取托盘组件。

[0030]

所述托盘1由电木制成,由于电池100化成时可能会有电解液渗出,电木具有耐腐蚀以及绝缘的性能。所述托盘1的前端对应所述公插连接件3设有避空位。

[0031]

综上所述,本实用新型具有如下有益效果:

[0032]

1、本实用新型在pcb板上设有公插连接件,通过将该公插连接件插入至固定在化成夹具上的母插连接件中,从而实现电连接,当连接件坏掉时,只需要更换连接件即可,无需更换整块pcb板,节约了资源,节省成本;

[0033]

2、本实用新型夹子上的正极铜片与负极铜片为弹性铜片,对电池的极耳有一定的容置高度,因此能放宽对托盘以及pcb板的平整度要求,减轻了对加工的要求以及工作人员的工作量;

[0034]

3、本实用新型的夹子将转轴向前移,利用杠杆原理,能够节省工作人员开夹所使用的力。

[0035]

以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1