一种驱动线圈的制作方法

1.本实用新型涉及振动台设备领域,具体涉及一种驱动线圈。

背景技术:

2.现有技术中驱动线圈一般采用漆包线进行绕制,利用环氧树脂材料所具有的绝缘性能,将环氧树脂材料均匀的涂覆在裸线的外部。将涂覆后的裸线经过烘烤固化后形成光滑的绝缘层,以使得漆包线具有良好的绝缘性能,满足驱动线圈绕制时要求圈与圈以及匝与匝之间均具有绝缘的要求。

3.驱动线圈在绕设时,圈与圈以及匝与匝之间均会涂覆具有高强度的环氧树脂液体胶以及填充材料,然后利用模具限定线圈的外形尺寸,并利用烘箱烘烤固化成型。

4.但是表面光滑的漆包线与环氧树脂液体胶之间的浸润性不好,使得漆包线的表面粘结力不足;同时漆包线的漆包层和裸线之间,由于制造工艺难以保证不会出现分层,因而使得绕制成型后的线圈导热性不足,严重影响了线圈的使用性能。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种驱动线圈,其能够提高线圈的导热性,保证线圈使用时的性能。

6.为了解决上述技术问题,本实用新型提供了一种驱动线圈,包括裸线,所述裸线的外部依次设置有环氧胶层和包覆层以形成包线,所述包覆层由绝缘的包覆带绕设形成。

7.进一步的,所述包覆带的材料包括玻璃丝;所述包覆带由玻璃丝编织形成。

8.进一步的,所述包覆带绕设时压合的宽度小于或等于所述包覆带宽度的1/2;所述包覆层的厚度为0.02

‑

0.1mm。

9.进一步的,所述包线沿第一铠板的周向绕制,且所述包线的外部包覆有第二铠板。

10.进一步的,所述第一铠板上均布开设有若干第一连通孔,所述第二铠板上均布开设有若干第二连通孔。

11.进一步的,所述第一铠板的厚度为0.3

‑

0.5mm,所述第二铠板的厚度为0.3

‑

0.5mm。

12.进一步的,驱动线圈包括第三铠板,所述第三铠板位于所述第一铠板和所述第二铠板之间;所述第三铠板的两侧均设置有所述包线。

13.进一步的,所述第三铠板的材料包括铝、不锈钢和碳纤维。

14.进一步的,所述包线的外部包覆有第四铠板,且所述第四铠板的外壁还绕设有第二层包线。

15.进一步的,所述裸线的材料包括铜或铝。

16.本实用新型的有益效果:

17.包覆层由具有绝缘性能的包覆带绕设形成,因而使得包覆层既具有良好的绝缘性能,也能增大包覆层和环氧胶层之间的浸润性,以提高包线绕设时圈与圈之间的粘结力;此外,涂覆在裸线上的环氧胶层在线圈绕设时,由于压力的作用更易从由包覆带绕设形成的

包覆层中渗出,使得驱动线圈成型后,裸线和环氧胶层和包覆层之间不存在分层的现象,从而提高了驱动线圈的导热性能,也保证驱动线圈使用时性能的稳定性。

附图说明

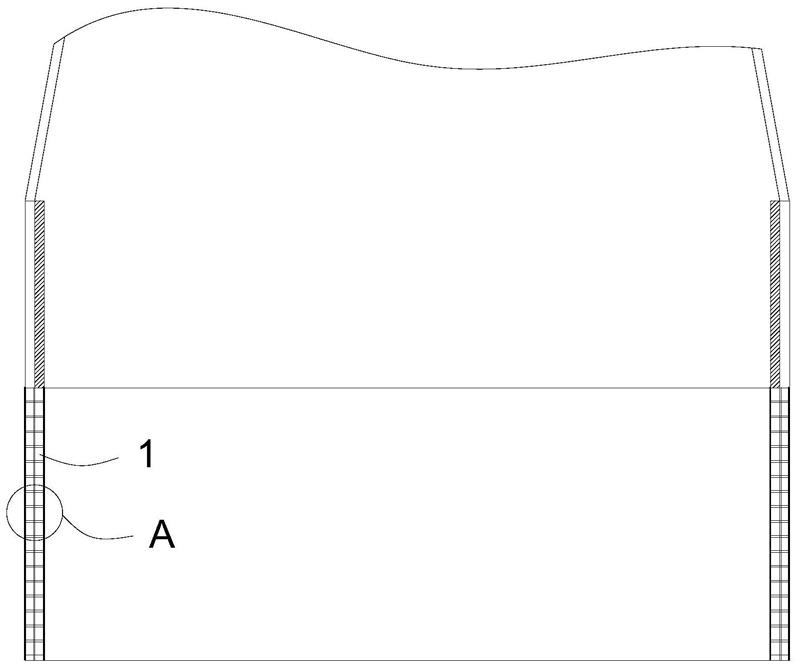

18.图1是本实用新型的结构示意图;

19.图2是图1中a部分的放大图;

20.图3是本实用新型的包线的剖视图;

21.图4是本实用新型中第一铠板的正视图。

22.图中标号说明:1、第一铠板;11、第一连通孔;2、第二铠板;3、包线;31、裸线;32、环氧胶层;33、包覆层。

具体实施方式

23.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

24.参照图1

‑

图4所示,本实用新型的一种驱动线圈的一实施例,包括第一铠板1、第二铠板2和裸线31,裸线31的外部依次设置有环氧胶层32和包覆层33后形成包线3。在线圈绕制的过程中先将第一铠板1和模具固定连接,然后在第一铠板1的表面涂覆一层环氧胶。然后将包线3绕设在第一铠板1的外侧壁上,为了加强驱动线圈的稳定性,可以在绕设后的包线3外部涂覆一层环氧胶后,再将第二铠板2包覆在包线3的外部。由于裸线31的外部涂覆有环氧胶层32,因而在将包线3绕设在第一铠板1上时,涂覆在裸线31外部的环氧胶层32经过挤压后能够从包覆层33中部分渗出,从而增大了包线3绕设时圈与圈之间连接的紧密性。此外,渗出的环氧胶也能够进一步地增大包线3与第一铠板1和第二铠板2连接时的牢固性,从而保证驱动线圈在使用中能够保持较好的性能。

25.包覆层33由具有绝缘性能的包覆带绕设形成,因而使得包覆层33既具有良好的绝缘性能,也能增大包覆层33和环氧胶层32之间的浸润性,以提高包线3绕设时圈与圈之间的粘结力。此外,涂覆在裸线31上的环氧胶层32在线圈绕设时,由于压力的作用更易从由包覆带绕设形成的包覆层33中渗出;使得驱动线圈成型后,裸线31和环氧胶层32、包覆层33之间不存在分层的现象,从而提高了驱动线圈的导热性能,也保证驱动线圈使用时性能的稳定性。

26.包覆带的材料包括玻璃丝,本实施例中包覆带由玻璃丝编织形成。玻璃丝既具有良好的绝缘性能,同时也与环氧胶之间具有较好的浸润性。因而利用由玻璃丝组成的包覆带既便于保证包线3的绝缘性能,同时也能够增大环氧胶层32与包覆带之间的粘结性,避免裸线31与包覆层33之间产生分层,从而保证驱动线圈的导热性能。此外,当包覆带由玻璃丝编织形成时,成型后的包覆带具有一定的编织间隙。当将包线3绕设在第一铠板1上时,环氧胶经过挤压后更易于从包覆带中渗出,从而提高了驱动线圈的粘结力。

27.包覆带绕设时压合的宽度小于或等于包覆带宽度的1/2,此时既能够保证包覆带绕设时的强度,同时也便于保证包线3的直径满足使用要求。同时本实施例中包覆层33的厚度为0.02

‑

0.1mm,使得由包线3绕设形成的驱动线圈的尺寸满足其使用的要求。

28.裸线31的材料可以选用铜或铝,本实施例中裸线31的材料优选铝。利用铝制的裸

线31既能够保证驱动线圈的使用性能,同时能够降低驱动线圈的质量;使得驱动线圈能够应用在频带宽、高加速度等场景中。

29.第一铠板1上均布开设有若干第一连通孔11,在将包线3绕设在第一铠装板上时,第一连通孔11便于环氧胶浸润,能够增大包线3和第一铠板1连接的强度和稳定性。同时开设在第一铠板1上的第一连通孔11能够减小第一铠板1的质量,从而给降低驱动线圈的质量。

30.此外,第二铠板2上也均布开设有若干第二连通孔,第二连通孔便于环氧胶浸润;同时第二连通孔能够减小第二铠板2的质量,从而减小驱动线圈的质量,使得驱动线圈能够应用在频带宽、高加速度等应用场景。

31.第一铠板1的厚度为0.3

‑

0.5mm,第二铠板2的厚度为0.3

‑

0.5mm。当第一铠板1的厚度小于0.3mm,以及第二铠板2的厚度小于0.3mm时,无法保证第一铠板1和第二铠板2的强度要求。当第一铠板1的厚度大于0.5mm,以及第二铠板2的厚度大于0.5mm时,第一铠板1的质量和第二铠板2的质量较大,不易于实现驱动线圈轻量化的设计要求。

32.当驱动线圈由双层线圈绕制形成时,驱动线圈还包括第三铠板,其中第三铠板位于第一铠板1和第二铠板2之间。在绕制上述驱动线圈时,先将包线3绕设在第一铠板1上,然后将第三铠板包覆在包线3的外部;然后在第三铠板的外部继续绕设包线3,绕设完成后将第二铠板2包覆在包线3的外部即可。其中,第三铠板的材料可以选用铝、不锈钢和碳纤维。

33.在另一实施例中,当驱动线圈由双层线圈绕制形成时,包线3的外部包覆有第四铠板,并且上述第四铠板的外壁上还绕设有又一层的包线3。在制备上述驱动线圈时,先将上述包线绕设在模具上,然后将第四铠板包覆在绕设完毕的包线3的外部。然后沿上述第四铠板的周向再重新绕设一圈包线3即可。

34.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1