一种用于燃料电池双极板的密封结构的制作方法

1.本发明涉及一种密封结构,具体涉及一种用于高温质子交换膜燃料电池双极板的密封结构,属于燃料电池技术领域。

背景技术:

2.高温质子交换膜燃料电池(high temperature proton exchange membrane fuel cell,ht

‑

pemfc)是指工作温度在100~200℃下的质子交换膜燃料电池。与传统的低温质子交换膜燃料电池相比,高温质子交换膜燃料电池具有以下优势:(1)工作温度高,有利于提高电化学反应活性,加快电化学反应速度;(2)提高催化剂抗一氧化碳中毒的能力;(3)有利于气态排水,可简化电池的水热管理系统。

3.作为燃料电池的核心部件,双极板和膜电极一直是当前研究的重点,相比较而言,密封垫是极容易被忽视的部分。但是,密封部件同样也是燃料电池的重要组成部分,其性能好坏直接影响到燃料电池的发电效率和寿命。高温质子交换膜燃料电池工作环境要求密封材料具有高气密性、耐酸性、耐温性、低物质析出量、力学性能优异、良好经济性。

4.由于氟橡胶具有很多优异的性能,与普通橡胶相比,氟橡胶有以下优点:耐高温性能、耐腐蚀性能、耐溶胀性能、耐老化性能、耐压缩永久变形性能、机械性能、耐高真空性能、耐燃性性能、耐低温性能。氟橡胶用作高温质子交换膜燃料电池的密封材料,具有很好的前景。

技术实现要素:

5.本发明所要解决的技术问题是:如何延长高温质子交换膜燃料电池的双极板密封垫的使用寿命。

6.为了解决上述技术问题,本发明提供了一种用于燃料电池双极板的密封结构,双极板包括第一双极板和第二双极板,密封结构平铺在第一双极板与第二双极板之间;

7.密封结构包括密封垫,密封垫由氟橡胶制作;

8.密封垫的至少一个表面带有凸峰,凸峰包括网格状凸峰或至少两圈环状凸峰;

9.密封垫被配置为:当双极板装配成电堆后,密封垫处于压缩状态,此时密封垫的高度比其处于非压缩状态时减小20%~30%。

10.在一些实施例中,密封垫采用底面平整的双峰密封垫,双峰密封垫处于压缩状态时的高度比其处于非压缩状态时减小20%~25%。

11.在一些实施例中,双峰密封垫的两圈环状凸峰平行,环状凸峰的顶面为弧面。

12.在一些实施例中,第一双极板设有第一安装槽用于安置双峰密封垫,第一安装槽的宽度大于双峰密封垫处于非压缩状态时的宽度。

13.在一些实施例中,双峰密封垫的底面与第一安装槽的槽底接触,双峰密封垫的两侧面分别与第一安装槽对应的两侧槽壁相距约0.1毫米。

14.在一些实施例中,第二双极板表面平整并附有一层密封胶层。

15.在一些实施例中,密封胶层的厚度小于0.025毫米。

16.在一些实施例中,第二双极板设有第二安装槽,第二安装槽与第一安装槽正对;第二安装槽内安置扁平环状的支撑垫,支撑垫的两个表面都平整,支撑垫由氟橡胶制作。

17.在一些实施例中,密封垫采用网格密封垫,网格密封垫的底面平整且其顶部带有网格状凸峰;网格密封垫处于压缩状态时的高度比其处于非压缩状态时减小24%~26%。

18.在一些实施例中,网格状凸峰的顶面是平面。

19.本发明的有益效果:高温质子交换膜燃料电池双极板的密封结构采用氟橡胶制作,其气密性与耐高温性都非常优异,能保证燃料电池电堆的长时间稳定可靠运行。

附图说明

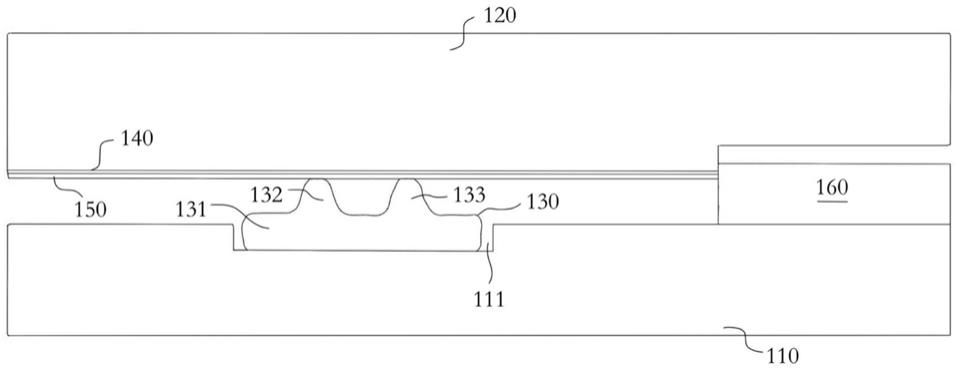

20.图1是本发明实施例1中燃料电池双极板密封结构的剖视示意图。

21.图2是本发明实施例1中密封垫的整体结构示意图。

22.图3是本发明实施例1中密封垫的截面示意图。

23.图4是本发明实施例2中燃料电池双极板密封结构的剖视示意图。

24.图5是本发明实施例2中燃料电池双极板密封结构的工作状态示意图。

25.图6是本发明实施例3中燃料电池双极板密封结构的剖视示意图。

26.图7是本发明实施例3中密封垫的整体结构示意图。

27.图8是本发明实施例3中密封垫的底部示意图。

28.以上各图中的附图标记如下:

29.110 双极板

30.111 凹槽

31.120 双极板

32.130 双峰密封垫

33.131 基底

34.132 凸峰

35.133 凸峰

36.140 密封胶层

37.150 膜电极框架

38.160 膜电极

39.210 双极板

40.211 凹槽

41.220 双极板

42.221 凹槽

43.230 双峰密封垫

44.231 基底

45.232 凸峰

46.233 凸峰

47.240 支撑垫

48.250 膜电极框架

49.260 膜电极

50.310 双极板

51.320 双极板

52.330 网格密封垫

53.331 凸峰

54.340 密封胶层

55.350 膜电极框架

56.360 膜电极

具体实施方式

57.本说明书以及权利要求书中所使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“一个”或者“一”等类似词语并不表示数量限制,而是表示存在至少一个。在本专利的描述中,除非另有说明,“多个”的含义是两个或两个以上。“包括”或者“具有”等类似的词语意指出现在“包括”或者“具有”前面的元件或者物件涵盖出现在“包括”或者“具有”后面列举的元件或者物件及其等同元件,并不排除其他元件或者物件。

58.在本专利的描述中,需要理解的是,术语“前”、“后”、“上”、“下”、“左”、“右”、“水平”、“横”、“纵”、“顶”、“底”、“内”、“外”、“顺时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

59.本发明的不同实施例之间可以替换或者合并组合,因此本发明也可认为包含所记载的相同和/或不同实施例的所有可能组合。因而,如果一个实施例包含特征a、b、c,另一个实施例包含特征b、d,那么本发明也应视为包括含有a、b、c、d的一个或多个所有其他可能的组合的实施例,尽管该实施例可能并未在以下内容中有明确的文字记载。

60.膜电极(membrane electrode assembly,mea)是质子交换膜燃料电池最核心的部件,是能量转换的多相物质传输和电化学反应场所,涉及三相界面反应和复杂的传质传热过程,直接决定质子交换膜燃料电池的性能、寿命及成本。膜电极的结构主要包括气体扩散层、催化层、质子交换膜,其中气体扩散层通常包括碳纸/碳布和负载在其上的微孔层。通常将阴极气体扩散层、阴极催化层、质子交换膜、阳极催化层和阳极气体扩散层组成的mea称之为“五合一”mea,而将微孔层算入组件的称之为“七合一”mea。mea作为燃料电池最为核心的部件,提高其性能和寿命、降低成本具有非常重要的意义。

61.在质子换膜燃料电池的电堆中,膜电极被限制在一个膜电极框架内,他们共同位于两片双极板之间。其中,膜电极框架处在靠近双极板边缘的位置,膜电极处在双极板中部位置。双极板和膜电极框架之间依靠密封结构进行密封,防止液体和气体泄露。因为膜电极是多合一的层状结构,其中的扩散层必须受到合适的封装力,才能维持膜电极的良好工作状态。燃料电池双极板间接触电阻随扩散层厚度的减小而减小,即封装力越大,扩散层等被挤压得越薄,接触电阻越小。同时,扩散层一般为多孔疏松介质,当其被挤压而厚度减小时,孔隙率会随之下降,氢气、氧气的渗透性减小,影响内部电化学反应速率。

62.对于质子交换膜燃料电池而言,存在一个最优封装力,在此封装力下扩散层接触电阻和透气率均为最佳。密封结构基于此最优封装力设计,保证电池最佳性能的前提下密封结构仍具有较长的使用寿命。依据电堆体积大小等不同,电堆封装力一般为200~600公斤左右。本专利高温质子交换膜燃料电池的电堆采用500~600公斤左右封装力,膜电极在厚度方向的压缩率11%~12%;即:膜电极安装在电堆内受压时的厚度,比其未被压紧时的自由厚度减小11%~12%。当双极板装配后,密封结构也处于压缩状态,此时密封结构的高度比其处于非压缩状态时减小20%~30%。在一定的封装力之下,密封结构的压缩量大小与其材料弹性模量、几何形状等因素相关。

63.高温质子交换膜燃料电池的电堆工作温度是100~200℃,普通橡胶制成的密封结构在此工作温度下会很快老化变质。耐高温性能、耐老化性能更佳的氟橡胶是理想替代,用于制作高温质子交换膜燃料电池的密封结构。氟橡胶与普通橡胶的弹性模量不同,密封结构需采用与现有技术不同的形状结构设计方案,才能在高温质子交换膜燃料电池中既高效又耐久地工作。

64.本发明所用氟橡胶可以选自(但不仅限于)以下几种之一:氟橡胶23、氟橡胶26、氟橡胶246、氟橡胶tp、偏氟醚橡胶、全氟醚橡胶、氟硅橡胶等。氟橡胶23(国内俗称1号胶)为偏氟乙烯和三氟氯乙烯共聚物;氟橡胶26(国内俗称2号胶)为偏氟乙烯和六氟丙烯共聚物;氟橡胶246(国内俗称3号胶)为偏氟乙烯、四氟乙烯、六氟丙烯三元共聚物;氟橡胶tp(国内俗称四丙胶)为四氟乙烯和碳氢丙烯共聚物;偏氟醚橡胶为偏氟乙烯、四氟乙烯、全氟甲基乙烯基醚、硫化点单体四元共聚物;全氟醚橡胶(又称全氟橡胶)为全氟醚、四氟乙烯和全氟烯醚的三元共聚物。

65.本发明涉及用于高温质子交换膜燃料电池双极板的密封结构。为了简化,只用两层双极板夹一层膜电极的“三明治”结构来说明。许多组这样“三明治”结构重复堆叠形成实际的电堆。“三明治”结构中包括第一双极板和第二双极板,密封结构平铺在第一双极板与第二双极板之间,每组密封结构由密封垫和密封附件组成。

66.密封垫由氟橡胶制作,它可以是多种形式。在一个实施例中,密封垫的基底的底面平整,基底上方连有两圈环状凸峰,这种密封垫可称为双峰密封垫。环状凸峰的顶部可以是水平形的、圆弧形等,优选是圆弧形的。在一个实施例中,两圈环状凸峰彼此平行。如果只有一圈凸峰,气密性和耐久性都不理想。

67.为了防止双峰密封垫在两片双极板间滑动而影响密封,在第一双极板上开有一圈第一安装槽,双峰密封垫安装在这个安装槽内,双峰密封垫的底面与第一安装槽的槽底接触,两圈环状凸峰朝向另一个双极板。双峰密封垫处于压缩状态时,其整体(基底+凸峰)高度比处于非压缩状态时减小20~25%。

68.上述第一安装槽的宽度大于密封垫处于非压缩状态时的宽度,优选地,密封垫处于非压缩状态时,两侧距离安装槽的槽壁各0.1毫米。因为双峰密封垫是弹性的,所以即使它比安装槽宽度略宽,也是可以装入安装槽的。因此,上述这个0.1毫米间距,不仅仅是为了使双峰密封垫容易放入安装槽内,其主要是为了使密封垫在高度方向易于变形(在高度方向被压缩,在宽度方向同时会扩张)。0.1毫米的间距差不多是密封垫处于被双极板压缩时的基底膨胀尺寸。如果此间距大于0.1毫米,那么双峰密封垫在压缩时仍有可能发生滑移,影响密封性能。

69.环状凸峰顶部与膜电极框架的一个面接触,模电极框架的另一个面与第二双极板之间也需要密封材料。在一个实施例中,在第二双极板表面施加一层厚度小于0.025毫米的密封胶。模电极框架与这层密封胶贴合,从而实现密封。密封胶层有两个缺点:一是在高温使用环境下密封胶耐久性差;二是密封胶与双极板表面牢固粘连而难以被除去。当密封胶老化损坏后,需要将此双极板整体更换,成本较高。

70.在另外的实施例中,在第二双极板开设第二安装槽,它与第一双极板上的第一安装槽相对。在第二安装槽内安置扁平环状的氟橡胶支撑垫,支撑垫的两个表面都平整。这样,模电极框架的一个面与支撑垫接触,另一个面与两圈环状凸峰顶部接触。当两块双极板受压时,支撑垫与密封垫都发生形变,以此实现对模电极框架与双极板的密封。

71.在另外的实施例中,密封垫采用网格密封垫,材质也是氟橡胶。网格密封垫的底面平整,贴在第一双极板的表面,此方案中的第一双极板无需开槽。密封垫另一个表面带有网格状的凸峰。这样的密封垫是由完整的型材切割、挖孔、修剪得到,制造成本较低,但密封性能与耐久性能不差。第二双极板的表面平整,在上施加一层密封胶,密封胶层的厚度小于0.025毫米。网格状凸峰的顶面是平的,这样模电极框架被夹在网格密封垫与密封胶层之间,从而实现密封。网格密封垫处于压缩状态时的高度比其处于非压缩状态时减小24~26%。

72.以下结合附图,对具体实施例作进一步阐述。

73.实施例1

74.本实施例提供的燃料电池双极板及其密封结构的示意图如图1~图3所示。双极板110与双极板120之间夹着膜电极框架150和膜电极160。双极板110的厚度为1.35毫米,双极板120的主体厚度为1.68毫米,膜电极框架150厚度为0.05毫米。双极板120设有一个限位台阶,台阶深度0.33毫米,膜电极160位于这个限位台阶。膜电极160压缩之前的厚度是0.85~0.9毫米,被压缩后的厚度是0.75毫米,压缩率11%~12%。

75.双极板110开有一道凹槽111,其宽度为3.2毫米,深度为0.32毫米。双峰密封垫130的基底131置于凹槽111中,基底131的宽度约为3毫米,这样它距离凹槽111两侧壁面分别约为0.1毫米。如图2所示,双峰密封垫130的上部带有两圈平行的密封垫凸峰:凸峰132与凸峰133。其中,凸峰132位于外圈,凸峰133位于内圈,如图3的剖视图所示。双峰密封垫130从底面至凸峰顶部的总高度为0.95毫米。

76.双极板120的底面通过丝网印刷方式形成一层密封胶层140,厚度为0.025毫米。双极板110与双极板120被施加压力后,凸峰132与凸峰133受压变形,它们的顶部抵住膜电极框架150,膜电极框架150也略微变形,因为密封胶层140的存在,保证膜电极框架150两个表面都被密封住,膜电极160中的物质不向外泄露。

77.实施例2

78.本实施例提供的燃料电池双极板及其密封结构的示意图如图4与图5所示。双极板210与双极板220之间夹着膜电极框架250和膜电极260,双极板210与双极板220的厚度都为1.68毫米,膜电极框架250厚度为0.05毫米。双极板210与双极板220各设有一个限位台阶,两个限位台阶相对,每个台阶深度0.33毫米,膜电极260位于两个限位台阶之间。膜电极260压缩之前的厚度是0.85~0.9毫米,被压缩后的厚度是0.75毫米,压缩率11%~12%。

79.双极板210开有一道凹槽211,其宽度为3.2毫米,深度为0.65毫米。双峰密封垫230

的基底231置于凹槽211中,如图5所示。基底231的宽度约为3毫米,这样它距离凹槽211两侧壁面分别约为0.1毫米。双峰密封垫230的上部带有两圈平行的密封垫凸峰:凸峰232与凸峰233。其中,凸峰232位于外圈,凸峰233位于内圈。双峰密封垫230从底面至凸峰顶部的总高度为0.95毫米。本实施例中,双峰密封垫230的形状、结构、尺寸、材质,都与实施例1中双峰密封垫130相同或相近。

80.本实施例与实施例2的区别在于:采用支撑垫240代替了密封胶层140。

81.双极板220开有一道凹槽221,其宽度为3.2毫米,深度为0.65毫米,凹槽221与凹槽211位置相对。支撑垫240置于凹槽221内,支撑垫240是扁平的环形,其高度0.65毫米,宽度3毫米,这样它距离凹槽221两侧壁面分别约为0.1毫米。双峰密封垫230与支撑垫240配合使用,它们之间夹着膜电极框架250。双极板210与双极板220被施加压力后,凸峰232与凸峰233受压变形,它们的顶部抵住膜电极框架250。支撑垫240高度与凹槽221的深度相同,两者齐平,因此膜电极框架250与支撑垫240受压只是略微变形,膜电极框架250不会被压坏。膜电极框架250两个表面都被密封住,膜电极260中的物质不向外泄露。

82.对双峰密封垫230、支撑垫240进行有限元仿真,测得此种设计方案的密封结构主要变形量由双峰密封垫230提供,双峰密封垫230两个凸峰位置变形量最大,支撑垫240的变形量较低,如图5所示。支撑垫240上平面接触压力为1.85mpa,接触宽度2.5毫米,下平面接触压力为3.04mpa,接触宽度为2.04毫米,满足密封要求。双峰密封垫230上部接触压力5.05mpa,接触宽度0.75毫米,下平面接触压力2.1mpa,接触宽度2.8毫米,满足密封要求。

83.实施例3

84.本实施例提供的燃料电池双极板及其密封结构的示意图如图6~图8所示。双极板310与双极板320之间夹着膜电极框架350和膜电极360,双极板310的厚度为1.39毫米,双极板320的厚度为1.63毫米,膜电极框架350厚度0.05毫米。双极板310的第一表面平整,网格密封垫330的底面平整,此底面与双极板310的第一表面接触。网格密封垫330的宽度为6毫米。网格密封垫330的顶部带有网格状的凸峰331,它们的顶面齐平,抵住膜电极框架350的一个面。双极板320设有一个限位台阶,其深度为0.33毫米,膜电极360位于此处。膜电极360压缩之前的厚度是0.85~0.9毫米,被压缩后的厚度是0.75毫米,压缩率11%~12%。

85.双极板320的底面通过丝网印刷方式形成一层密封胶层340,其厚度为0.025毫米。双极板310与双极板320被施加压力后,网格密封垫330的凸峰331受压变形,它们的顶部抵住膜电极框架350,使膜电极框架350也略微变形,因为密封胶层340的存在,保证膜电极框架350两个表面都被密封住,膜电极360中的物质不向外泄露。

86.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1