一种注油泄压结构及变压器监测装置的制作方法

1.本实用新型涉及变压器监测装置技术领域,尤其涉及一种注油泄压结构及变压器监测装置。

背景技术:

2.现阶段,随着电网规模的快速增长,变压器运行状态监测需求日益增多,而传统的变压器监测是依靠人工日夜不间断的巡逻,为了提高用电质量,对于变压器的运行状况势必要实时掌握,以便进行预警干涉,对于目前已投入使用的变压器往往需要进行改造升级,在上面增设各种温度、压力、油位状态监测传感器,而通过这些附加的传感器采集到的数据需要进行一个分析处理,而且为了数据的准确性,避免传输过程中发生干扰,这就需要一个内设控制器的集成电路模块进行运算处理,这就会导致集成电路模块的横向占用空间增多,进而导致变压器监测装置的横向占用空间增多,不利于安装在变压器上。其次,为了避免油液直接冲刷集成电路模块导致内部电子塑料溶解,现有的变压器加油时一般需要将整个变压器监测装置从变压器顶部的注油孔处拆下才能进行注油,注油效率低、操作十分麻烦。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种注油泄压结构,电路模组横向占用空间小,具备泄压和注油的功能,注油十分便捷,注油时能够避免电路模块上的电子塑料溶解、电子元器件损坏。

4.为了解决上述技术问题,本实用新型提供了一种应用于变压器监测装置的注油泄压结构,包括上盖、底壳、集成电路模块以及压力释放阀;所述上盖安装于所述底壳上,所述上盖上设有注油孔,所述压力释放阀可拆卸安装于所述注油孔上,所述集成电路模块设于所述底壳内且所述集成电路模块上设有过油孔;所述集成电路模块包括至少一块电路板,多块所述电路板依次层叠设置。

5.作为上述方案的改进,所述注油泄压结构还包括导油件,所述导油件设于所述底壳内并位于所述注油孔和过油孔之间;所述导油件的中部设有分流部及导油孔,多个所述导油孔周向均匀分布于所述分流部的外围。

6.作为上述方案的改进,所述导油件为对称圆柱结构,所述分流部为圆柱状结构,所述导油孔为扇面状通孔。

7.作为上述方案的改进,所述导油件为对称圆柱结构,所述分流部为圆台状结构,所述导油孔为扇面状通孔;所述分流部的侧壁朝远离所述导油件的方向倾斜。

8.作为上述方案的改进,所述分流部与所述导油件的半径之比为1/4~1/2。

9.作为上述方案的改进,所述底壳的上开口内设有环形缺口,所述导油件的直径小于所述环形缺口的直径且大于所述底壳的内径,所述上盖的下开口的内径大于所述导油件的直径,所述导油件安装于所述环形缺口内并卡设于所述上盖与所述底壳之间。

10.作为上述方案的改进,所述集成电路模块还包括防护板,所述防护板设于所述电路板的上方,所述防护板的形状与所述电路板的形状一致。

11.作为上述方案的改进,所述注油泄压结构还包括第一密封圈,所述底壳的上端或所述上盖的底端设有第一凹槽,所述第一密封圈设于所述第一凹槽内。

12.作为上述方案的改进,所述注油泄压结构还包括航空插头,所述底壳的外侧面设有走线孔,所述航空插头安装于所述走线孔上。

13.作为上述方案的改进,所述注油泄压结构还包括第二密封圈,所述航空插头上设有第二凹槽,所述第二密封圈设于所述第二凹槽内并位于所述航空插头与所述走线孔之间。

14.相应地,本实用新型还提供了一种变压器监测装置,包括外壳和所述注油泄压结构,所述注油泄压结构包括第三密封圈;所述底壳通过螺纹连接于所述外壳上,所述底壳的下部设有第三凹槽,所述第三密封圈设于所述第三凹槽内并位于所述底壳与所述外壳之间。

15.实施本实用新型的有益效果在于:

16.本实用新型注油泄压结构中,通过调节所述压力释放阀能够实现泄压的功能,将所述压力释放阀从所述注油孔处卸下后即可通过所述注油孔注油,十分便捷,由于所述集成电路模块上设有过油孔,注油时油流不会直接冲刷在所述集成电路模块上,能够避免电路模块上的电子塑料溶解;其次,多块所述电路板依次层叠设置,横向占用空间小,此外,研发人员可将贴式电子元器件设于中上层电路板上,降立式电子元器件设于底层电路板上,一旦油流冲刷在所述集成电路模块上时只能够冲击所述顶层电路板,从而避免底层电路板中的立式电子元器件遭到冲击损坏导致所述集成电路模块的部分功能丢失。

附图说明

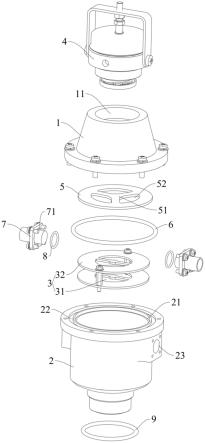

17.图1是本实用新型注油泄压结构的爆炸示意图;

18.图2是本实用新型变压器监测装置的剖面示意图。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

20.如图1所示,本实用新型提供了一种应用于变压器监测装置的注油泄压结构,包括上盖1、底壳2、集成电路模块3以及压力释放阀4;所述上盖1安装于所述底壳2上,所述上盖1上设有注油孔11,所述压力释放阀4可拆卸安装于所述注油孔11上,所述集成电路模块3设于所述底壳2内且所述集成电路模块3上设有过油孔31;所述集成电路模块3包括至少一块电路板32,多块所述电路板32依次层叠设置。在本实施例中,所述集成电路模块3优选包括两层所述电路板32,;所述上盖1优选通过螺丝安装于所述底壳2上。

21.需要说明的是,本实用新型注油泄压结构中,通过调节所述压力释放阀4能够实现泄压的功能,将所述压力释放阀4从所述注油孔处卸下后即可通过所述注油孔注油,十分便捷,由于所述集成电路模块3上设有过油孔31,注油时油流不会直接冲刷在所述集成电路模

块3上,能够避免电路模块上的电子塑料溶解;其次,多块所述电路板32依次层叠设置,横向占用空间小,此外,贴式电子元器件(例如电阻)设于中上层电路板上,立式电子元器件(例如立式电容)设于底层电路板上,一旦油流冲刷在所述集成电路模块3上时只能够冲击所述顶层电路板,从而避免底层电路板中的立式电子元器件遭到冲击损坏导致所述集成电路模块的部分功能丢失。

22.如图1所示,所述注油泄压结构还包括导油件5,所述导油件5设于所述底壳2内并位于所述注油孔11和过油孔31之间;所述导油件5的中部设有分流部51及导油孔52,多个所述导油孔52周向均匀分布于所述分流部51的外围。注油前,工作人员将漏斗插入所述注油孔11内,漏斗的下端与所述分流部51相抵;注油时,首先单条粗油流经过漏斗的下端出口流至所述分流部51上,减缓了油流的下落速度,然后单条粗油流经过所述分流部51分为多条细油流,最后多条细油流经过所述导油孔52导向向变压器内部下落,从而避免单条粗油流直接以较高的下落速度向下冲击导致相应的变压器监测装置内的油位检测模块损坏。

23.作为所述导油件5的第一实施例,所述导油件5为对称圆柱结构,与变压器监测装置中的油位计外壳对应;所述分流部51为圆柱状结构,具有弧状边缘,能够尽可能避免油流冲撞到所述分流部51时产生飞溅,所述导油孔52为扇面状通孔,所述导油孔52除了能够将多条细油流导向下外,还能够将飞溅并汇聚到所述导油件5边缘的油滴导向下,以节省油资源。

24.进一步,所述分流部51与所述导油件5的半径之比为1/4~1/2。

25.需要说明的是,所述导油件5的半径固定时,所述分流部51与所述导油件5的半径之比与细油流初始下落速度成反比,即与细油流的最终下落速度成反比,如果所述分流部51的半径占比过大,则导致加油效率下降,同时导致所述过油孔的半径增大,进而导致每层所述电路板的水平面积减小、电路设计的难度升高;如果所述分流部51的半径占比过小,则会导致油位检测模块受到的冲击力增大。因此将所述分流部51与所述导油件5的半径之比设为1/4~1/2,能够方便设计所述集成电路模块3、尽可能提高加油效率的同时避免油位检测模块损坏。在本实施例中,所述分流部51与所述导油件5的半径之比为1/3~1/2,优选为1/3,以使电路设计的难度、加油效率和油位检测模块受到的冲击力三者之间的关系协调最佳。

26.作为所述导油件5的第二实施例,与第一实施例不同的是,所述分流部51为圆台状结构,所述分流部51的侧壁朝远离所述导油件5的方向倾斜,相对于第一实施例,所述分流部51的侧壁能够将分流后的细油流导向中心、缩小细油流的下落范围,从而尽可能避免油流落在所述电路板32上。

27.为了进一步防止油滴滴落在所述电路板上,所述集成电路模块3还可包括防护板,所述防护板设于所述电路板32的上方,所述防护板的形状与所述电路板32的形状一致。

28.结合图1~图2所示,为了在维修或更换所述集成电路模块时方便拆装所述导油件,所述底壳2的上开口内设有环形缺口21,所述导油件5的直径小于所述环形缺口21的直径且大于所述底壳2的内径,所述上盖1的下开口的内径大于所述导油件5的直径,所述导油件5安装于所述环形缺口21内并卡设于所述上盖1与所述底壳2之间。

29.进一步,所述注油泄压结构还包括第一密封圈6,所述底壳2的上端或所述上盖1的底端设有第一凹槽22,所述第一密封圈6设于所述第一凹槽22内,从而避免气体泄出导致变

压器内的气压不符合规定,同时避免注油时有油从所述底壳2与所述上盖1的连接处溢出。在本实施例中,所述第一密封圈6设于所述底壳2的上端。

30.如图2所示,所述压力释放阀4与所述注油孔11通过螺纹连接,以方便拆装。

31.结合图1和图2所示,所述注油泄压结构还包括航空插头7,所述底壳2的外侧面设有走线孔23,所述航空插头7安装于所述走线孔23上,所述集成电路模块3通过所述航空插头7与外部的显示设备或报警设备连接,以输出监测信号,所述航空插头7具有使用方便、易于维修、拆装快速和接触可靠的优点。

32.进一步,所述注油泄压结构还包括第二密封圈8,所述航空插头7上设有第二凹槽71,所述第二密封圈8设于所述第二凹槽71内并位于所述航空插头7与所述走线孔23之间,从而避免气体泄出导致变压器内的气压不符合规定,同时避免注油时有油从所述走线孔23溢出。

33.如图2所示,相应地,本实用新型还提供了一种变压器监测装置,包括外壳10和所述注油泄压结构,所述注油泄压结构包括第三密封圈9;所述底壳2通过螺纹连接于所述外壳10上,所述底壳2的下部设有第三凹槽24,所述第三密封圈9设于所述第三凹槽24内并位于所述底壳2与所述外壳10之间,从而避免气体泄出导致变压器内的气压不符合规定,同时避免注油时有油从所述底壳2与所述外壳10的连接处溢出。

34.相应地,所述变压器监测装置还包括监测机构,所述监测机构包括油温检测模块、气压检测模块和油位检测模块,所述集成电路模块3包括油温信号处理模块、气压信号处理模块和油位信号处理模块;所述油温检测模块与所述油温信号处理模块连接,所述气压检测模块与所述气压信号处理模块连接,所述油位检测模块与所述油位信号处理模块连接,所述油位信号处理模块、气压信号处理模块及油位信号处理模块均分别与外部显示设备连接并发送相应的数据信号,以方便工作人员清楚变压器的各项状态,确保变压器的正常运行。

35.综上所述,采用本实用新型,电路模组横向占用空间小,具备泄压和注油的功能,注油十分便捷,注油时能够避免电路模块上的电子塑料溶解、电子元器件损坏。

36.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1