一种采用GDC电解质的金属支撑固体氧化物电解池

一种采用gdc电解质的金属支撑固体氧化物电解池

技术领域

1.本发明属于制氢装置领域,具体涉及一种采用gdc电解质的金属支撑固体氧化物电解池。

背景技术:

2.固体氧化物燃料电解池(solid oxide electrolysis cell,简称soec)是一种高温环境下运行的完全固态结构的电解水制氢装置,是一种非常有前景的技术,它具有能量转化效率高、环境友好和兼具电解co2等优点。实现soec产业化应用的关键是降低电解池的成本,而降低成本的有效方法是降低电解池的工作温度。

3.gdc电解质具有较高的离子电导率,可以在较低的温度下运行,但它的化学稳定性不佳,在高温下暴露于还原气氛中时可被还原,其中ce

4+

可部分还原为ce

3+

。这种还原导致gdc电解质表现出一些混合离子、电子电导率,从而导致电池的内部短路,进而引起开路电压的损失和相应的电池效率的损失。

4.为了克服以上缺陷,相关学者提出了多层电解质层结构,一种常见的处理方式是在gdc电解质层上沉积ysz阻挡层,防止gdc层的电流泄漏。然而,ysz电解质材料的化学稳定性较佳,但是在650℃以下的低温工况下离子电导率较低,大大增加了欧姆极化,实际上并不适用于soec的批量化生产,并且,gdc电解质在靠近燃料电极一侧由于内部氧分压过低容易出现gdc分解的现象,也限制了gdc电解质的应用。gdc电解质基soec存在的技术问题并没有得到有效的解决。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种采用gdc电解质的金属支撑固体氧化物电解池,包括金属支撑体、阴极层、阳极层、gdc电解质层;所述gdc电解质层和阴极层、阳极层之间设置有电子阻挡层,所述电子阻挡层包含氧化钪和氧化铈复合稳定的氧化锆材料;所述阴极层沉积在金属支撑体上。所述电解池的各层按照下述顺序叠加在一起:金属支撑体、阴极层、电子阻挡层,电解质层,电子阻挡层,阳极层。

6.作为进一步优选的,所述氧化钪和氧化铈复合稳定的氧化锆材料是10%摩尔分数的sc2o3和1%摩尔分数的ceo2掺杂的zro2。该材料具有更好的稳定性和低温离子电导率,而且与多种阴极、阳极都有很好的化学相容性,能够在中低温(500-700℃)工况下更有效的阻止gdc电子泄漏,同时使电解池的整体性能达到最优,并且通过使用氧化钪和氧化铈复合稳定的氧化锆材料,特别是10%摩尔分数的sc2o3和1%摩尔分数的ceo2掺杂的zro2作为电子阻挡层,gdc电解质靠近燃料电极一侧内部氧分压过低导致分解的问题得到了有效的改善。

7.具体的,所述gdc电解质层是10%或8%摩尔分数的氧化钆掺杂的氧化铈。

8.在电解池的具体构成方面,所述金属支撑体是厚度为100-300微米的多孔金属箔,由不锈钢制成,其中多孔金属箔的孔径为10-30微米;所述阴极层、阳极层的厚度为5-25微米,优选为15微米;所述gdc电解质层的厚度为5-20微米,优选为5微米;所述电子阻挡层的

厚度为0.1-5微米,优选为1微米,因此所述gdc电解质层和两侧电子阻挡层的总厚度优选为7微米。

9.具体的,所述阴极层是由镍和gdc纳米颗粒制成的复合阴极;所述阳极层是镧锶钴铁钙钛矿材料和gdc纳米颗粒制成的复合阳极。所述gdc纳米颗粒可以采用与所述gdc电解质层相同的材料形成。

10.作为gdc电解质层和电子阻挡层的具体制备方法,通过磁控溅射法、丝网印刷法或流延法等方法制备。

11.本发明提供的金属支撑固体氧化物电解池通过在阴极层和阳极层与gdc电解质层之间分别设置电子阻挡层,并采用氧化钪和氧化铈复合稳定的氧化锆作为电子阻挡层材料,有效的阻隔gdc的电子电导,控制gdc主电解质内部的氧分压,避免出现分解或界面分层问题,在不增加电解池阻抗的情况下,显著降低电解池的工作温度和输入电压,从而提供了一种性能优异的中低温金属支撑固体氧化物电解池。并且,较低的运行温度可以允许采用金属密封,从而克服了陶瓷材料在升温和降温过程中容易出现开裂问题,机械性能得以提高,既能降低运行成本,还可提高系统的可靠性和耐久性。

附图说明

12.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

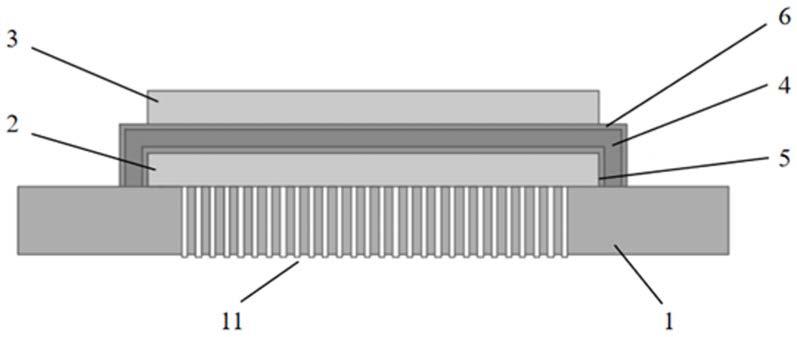

13.图1示出了实施例中的金属支撑固体氧化物电解池示意图;图2示出了实施例中电解池的v-i性能曲线。

14.附图标记:1-金属支撑体1;11-气体通道;2-阴极层;3-阳极层;4-gdc电解质层;5-第一电子阻挡层;6-第二电子阻挡层。

具体实施方式

15.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些例举性的实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

16.在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“连接”、“连通”表示直接或通过其他组件间接的连接或连通。术语“第一”、“第二”等可以指代不同的或相同的对象,但并不直接表示先后顺序或重要程度的不同。下文还可能包括其他明确的和隐含的定义。

17.如图1所示的,本发明提供了一种采用gdc电解质的金属支撑固体氧化物电解池,该金属支撑固体氧化物电解池在550-700

°

c的中低温条件下相对于现有技术适用于750

°

c以上的全陶瓷电解池具有优异的性能,从而允许采用金属垫密封,在升温和降温过程中保证密封性能,提高耐久性和寿命。

18.本发明的采用gdc电解质的金属支撑固体氧化物电解池具体包括金属支撑体1、阴

极层2、阳极层3、gdc电解质层4,在gdc电解质层4和阴极层2、阳极层3之间还设置有电子阻挡层,分别标记为第一电子阻挡层5、第二电子阻挡层6。因此,该金属支撑固体氧化物电解池在整体结构上体现为:阴极层2沉积在金属支撑体1上,在阴极层2上沉积有第一电子阻挡层5,该第一电子阻挡层5完全覆盖阴极层2以密封阴极层2的边缘,在第一电子阻挡层5上沉积有gdc电解质层4,在gdc电解质层4上沉积有第二电子阻挡层6,并且完全覆盖gdc电解质层4,在第二电子阻挡层6上则沉积有阳极层3。以下对各层分别进行介绍。

19.金属支撑体金属支撑体1具体是厚度为100-300微米的金属箔,由不锈钢制成,在本具体实施方式中采用铁素体不锈钢。在金属支撑体1的中心区域通过激光钻孔等方式形成有一组直径10-30um的孔,从而形成气体通道11。在金属支撑体1的外围没有钻孔,用来通过焊接、钎焊或压缩垫片等方式实现密封。阴极层2沉积在该金属支撑体1的上表面上。

20.阴极层阴极层2沉积在金属支撑体1的上表面上,其厚度为5-25微米,优选15微米。阴极层2可以采用一般的电解池阴极材料,但是在本具体实施方式中使用多孔镍和gdc纳米颗粒制成复合阴极:按照化学计量比6:4称取nio粉末和gdc纳米颗粒,加入一定量造孔剂和适量无水乙醇,然后在玛瑙研钵中充分研磨0.5h使其混合均匀。把混合好的粉料用流延机制成厚度为5-25um(最优15um)的薄片,在金属支撑体1上成型并在马弗炉中缓慢加热至900℃并保温5h,避免阴极层加热速度过快而产生翘曲甚至裂开的现象。除流延法之外,也可采用丝网印刷法,干压法等其他方法制备阴极。gdc纳米颗粒具体可以采用与gdc电解质层相同的材料制成。

21.电子阻挡层本发明中的电子阻挡层(包括第一电子阻挡层5、第二电子阻挡层6)的主要作用是阻隔gdc的电子电导,同时控制gdc主电解质内部的氧分压,避免出现分解或界面分层问题。每侧电子阻挡层的厚度为0.1-5微米,优选为1微米。为解决本发明的技术问题,电子阻挡层包含氧化钪和氧化铈复合稳定的氧化锆材料,特别是10%摩尔分数的sc2o3和1%摩尔分数的ceo2掺杂的zro2。相对于现有技术中所采用的电子阻挡层材料,例如ysz电解质,本发明所提出的电子阻挡层能够在中低温工作条件下实现更优的技术效果。

22.由10%摩尔分数的sc2o3和1%摩尔分数的ceo2掺杂的zro2电子阻挡层具体可以通过如下方式制备:首先,以硝酸氧锆、氧化钪、硝酸铈为原料,丙烯酰胺(am)为单体,n,n-亚甲基双丙烯酰胺(mbam)为交联剂,采用凝胶固相反应法合成电子阻挡层粉体:按照(sc2o3)0.1(ceo2)0.01(zro2)

0.89

的化学计量比称取一定质量的sc2o3(纯度为99.99%)、ce(no3)3·

6h2o(纯度为99.99%)和zro(no3)2·

xh2o(纯度为99.99%,x值由重量法标定),加入到质量分数为10%的丙烯酰胺(am)和n,n-亚甲基双丙烯酰胺(mbam)[m(am):m(mbam)=20:1]水溶液中,球磨24h;再向所得悬浮液中加入2%(体积分数)的过硫酸铵作引发剂,1%(体积分数)的四甲基乙二胺作催化剂,加热至适当温度使悬浮液凝胶固化,得到果冻状湿凝胶。将湿凝胶放入105℃烘箱中干燥脱水,形成干凝胶。干凝胶破碎后在650-850℃煅烧6h,以酒精为分散剂球磨50h,烘干后即得到电子阻挡层材料粉体。

[0023]

以高纯度电子阻挡层材料粉体烧结形成的陶瓷片作为靶材,其直径为60mm,厚度为5mm。以制备阴极层2一侧的第一电子阻挡层5为例,将已经沉积有阴极层2的金属支撑体1在溅射前用乙醇清洗,吹干后迅速转移至真空室内。工作气氛为ar气(溅射压强为5pa),靶材与阴极层2的距离为40mm,温度为300℃,溅射功率为80w。溅射前需将靶材空溅射20min,以清洁靶材表面和使系统稳定。溅射厚度为0.1-5um(最优1um)。将溅射后的样品在空气中900℃下退火2h。阳极层3一侧的第二电子阻挡层6可以用相同的方式制备。除射频磁控溅射法之外,也可采用反应磁控溅射法、丝网印刷法、流延法等其他方法来制备电子阻挡层。

[0024]

gdc电解质层gdc电解质层4是电解池发生电解反应的主要区域,其厚度为5-20微米,优选为5微米。gdc电解质层4的主要成分是gdc电解质,即氧化钆掺杂的氧化铈。作为优选的,gdc电解质层4的主要成分是10%或8%摩尔分数的氧化钆掺杂的氧化铈。

[0025]

gdc电解质层4具体可以通过以下方式制备:首先采用溶胶凝胶燃烧法制备gdc粉末,以六水合硝酸铈(ce(no3)3·

6h2o)、氧化钆(gd2o3)和柠檬酸(ca)作为初始原料。按gdc的化学计量比准确称量各原料,并用稀硝酸溶解gd2o3粉末。然后,混合上述溶液,并且使用氨水来调节混合溶液的ph值直至溶液呈中性。混合溶液在45℃加热搅拌10h形成凝胶。将凝胶在电炉内加热形成淡黄色粉末。最后,将制备好的粉末600℃下保温5h,然后取出在1350℃煅烧2h得到gdc电解质粉末。

[0026]

将gdc粉体于80℃烘箱中过夜,称取一定量粉体在35mpa、15min的条件下与沉积有第一电子阻挡层的阴极层共压,得到厚度为1-20um(最优5um)的电解质层生坯,并在1050℃下煅烧2h制得电解质层。也可采用丝网印刷法、流延法和磁控溅射法等方法来制备gdc电解质层。

[0027]

阳极层阳极层3沉积在第二电子阻挡层6上,从而和金属支撑体1、阴极层2、第一电子阻挡层5、gdc电解质层4、第二电子阻挡层6共同形成完整的电解池单体。阳极层3的厚度为5-25微米,优选15微米。阳极层3可以采用一般的电解池阳极材料,但是在本具体实施方式中使用镧锶钴铁材料(lscf)和gdc纳米颗粒:按摩尔比为1:1称取lscf粉体和gdc纳米颗粒,混合后加入无水乙醇充分球磨并烘干,然后与松油醇按照一定比例均匀混合制得阳极浆料。用丝网印刷在第二电子阻挡层6上制备阳极层,厚度为5-25um(最优15um),干燥后在900℃下烧结2h。

[0028]

本具体实施方式的金属支撑固体氧化物电解池的工作原理如下:在进行电解反应时,高温气体h2o经多孔的金属支撑体1扩散到阴极2,与gdc电解质层4附近的三相界面附近发生电化学反应,得到电子并被分解为h2和o

2-,产生的h2从氢电极逸出;o

2-则通过致密的固体氧化物电解质层到达阳极,在阳极三相界面处失去电子生成o2,然后通过多孔阳极扩散出电解池。

[0029]

性能测试对本具体实施方式中按照优选方式设置的金属支撑固体氧化物电解池进行性能测试:将电解池的运行温度分别设定为550℃、600℃、650℃、700℃和750℃,在不同运行温度下,其电池分别选取电流密度值为0 a/m2、400 a/m2、1700 a/m2、2800 a/m2、3800 a/m2、5000 a/m2、6000 a/m2、7000 a/m2、8000 a/m2、9000 a/m2作为运行工况点,计算得到此时电

解池的输入电压,如图2所示,其中实线表示电压曲线,虚线表示功率曲线。

[0030]

以上已经描述了本公开的各实施例,本领域技术人员应当理解上述说明仅仅是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对现有技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1