一种IGBT模块散热结构及其高分子复合散热材料的制作方法

一种igbt模块散热结构及其高分子复合散热材料

技术领域

1.本发明涉及igbt器件制造技术领域,特别是涉及一种igbt模块散热结构及其高分子复合散热材料。

背景技术:

2.全球电动车销售量逐年上升,2021年全球电动车销售量达到650万辆,较2020年增长109%,占整体乘用车销售量的9%,预估至2035年,全球电动车的保有量将至少达到1.32亿辆,电动车驱动原理主要是利用外部电源,将电力能源经由充电器储存于二次电池组中,除电池之外,当中最为关键的部分当属电动动力系统,而动力系统核心组件igbt(绝缘栅双极电晶体,insulated gate bipolar transistor)约占整车成本的8~10%,是电动车成本占比仅次于电池的第二大核心零部件,现有igbt中之基板主要以直接覆铜陶瓷基板(direct bonded copper,dbc)为主流,但陶瓷基板制程良率低且受限于线路铜层厚度无法提升,因而无法承载大电流,对快速充电的发展将会受限,且于冷热冲击测试中dbc表现远低于一般基板。

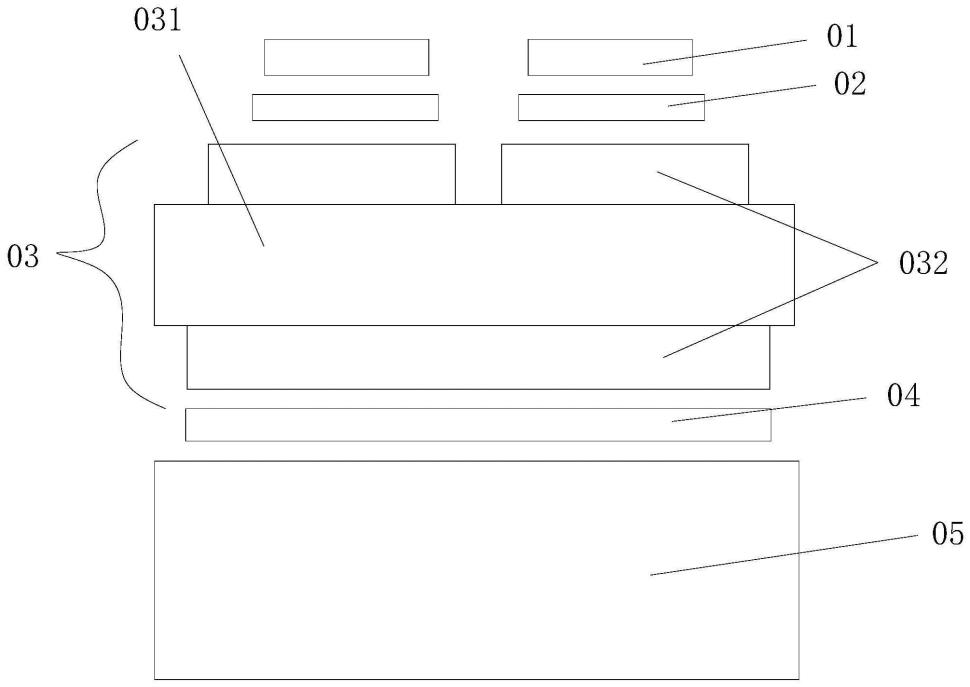

3.充电技术发展为求能达到达成快速充电的目的,均纷纷往高电压、大电流的方式发展,电动车用igbt模组的发展趋势使用厚铜线路设计降低高电流产生之能耗及温升已成为先进厂商的设计方向,电动车用igbt模块,业界目前以dbc架构为主,因dbc架构发展已行之有年,目前业界众所皆知,增加铜厚可帮助散热进阶使操作电流大幅提升,而目前市面上之dbc基板或传统之散热铜基板皆有其制程限制,最高只能达到0.3mm,如图1所示为传统dbc架构的igbt模块,从上到下依次为芯片01、焊料02、dbc架构03、焊料04和散热板05,其中dbc架构03由陶瓷基板031和覆其上下表面的铜板032组成,铜厚具有限制,小于0.3mm,两层接合层在制程种有良率不佳问题,并多一层截面热阻,传统散热基板材料只单一提供散热媒介的角色已无法满足新型态的市场需求。

4.基于以上缺陷和不足,有必要对现有的技术予以改进,设计出一种igbt模块散热结构及其高分子复合散热材料。

技术实现要素:

5.本发明主要解决的技术问题是提供一种igbt模块散热结构及其高分子复合散热材料,具备高的玻璃转移温度、优异的导热特性,其厚铜架构能承受大电流,于终端应用时可大幅提升产品模组的功能性,同时满足良好的导热与耐热特性。

6.为解决上述技术问题,本发明采用的一个技术方案是:提供一种igbt模块散热结构及其高分子复合散热材料,该种igbt模块散热结构从上到下包括芯片层、接合层、厚铜层、绝缘导热层和散热层,所述绝缘导热层形成在所述散热层上,所述绝缘导热层由高分子复合散热材料构成,所述厚铜层真空压合技术热压形成在所述绝缘导热层上,所述芯片层通过接合层焊接到厚铜层上。

7.优选的是,所述厚铜层的厚度为0.0035mm~8mm。

8.优选的是,所述厚铜层底部嵌入于所述绝缘导热层中。

9.优选的是,所述接合层采用无铅焊料。

10.优选的是,所述散热层采用铜片。

11.一种高分子复合散热材料,包括高分子复合层和导热填料,所述导热填料散布于所述高分子复合层中,所述导热填料的重量百分比介于50~95%。

12.优选的是,所述导热填料选自氧化铝、氮化铝、氮化硅、碳化硅、氮化硼。

13.优选的是,所述高分子复合层选用环氧树脂层、聚酰亚胺层、双马来酰亚胺-三嗪树脂层或其混和。

14.优选的是,所述高分子复合层厚度为20~200μm。

15.与现有技术相比,本发明的有益效果是:

16.改善车用大功率载板模组的散热和生产良率,高分子厚铜散热基板,解决了igbt使用dbc陶瓷基板因为热膨胀系数无法做到厚铜线路,进而解决igbt无法承载太高的电流问题;另新的igbt成品组装叠构,使得良率提高降低成本,满足下一世代igbt基板的散热关键材料与制造技术及提供更低的成本,对于电动车普及化提供更直接的助益;

17.本发明提出的igbt模块散热结构大幅减少了结构层数,大幅提升dbc架构下被限制的铜线路层厚度,使后段组装封装厂可提升良率,在耐热性及耐候性的大幅度提升下,目前产品具备电源载板最佳的规格表现,且材料成本远比dbc架构载板低廉;

18.高耐热高分子厚铜载板,具有高设计弹性,在不同需求下可设计不同铜厚,使igbt在相同热阻下具备更大电流下的散热性,进而缩短电动车快充时间;

19.具备高的玻璃转移温度、优异的导热特性,其厚铜架构能承受大电流,于终端应用时可大幅提升产品模组的功能性,同时满足良好的导热与耐热特性,并能兼顾产品的绝缘性、耐冷热冲击等多项严苛信赖性测试。

附图说明

20.图1为传统dbc架构的结构示意图。

21.图2为一种igbt模块散热结构的结构示意图。

22.其中,01-芯片;02-焊料;03-dbc架构;031-陶瓷基板031;032-铜板;04-焊料;05-散热板;1-芯片层;2-接合层;3-厚铜层;4-绝缘导热层;5-散热层5。

具体实施方式

23.下面结合附图对本发明较佳实施例进行详细阐述,以使发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

24.请参阅图2,本发明实施例包括:

25.一种igbt模块散热结构及其高分子复合散热材料,该种igbt模块散热结构从上到下包括芯片层1、接合层2、厚铜层3、绝缘导热层4和散热层5,所述绝缘导热层4形成在所述散热层5上,所述绝缘导热层4由高分子复合散热材料构成,所述厚铜层3真空压合技术热压形成在所述绝缘导热层4上,厚铜层3底部嵌入于所述绝缘导热层4中,所述芯片层1通过接合层2焊接到厚铜层3上,接合层2采用无铅焊料,环保,散热层5采用铜片,其中厚铜层3、绝缘导热层4和散热层5结构为厚铜散热载板。

26.厚铜层3直接通过绝缘导热层4与散热层5连接,无需多一层焊锡及铜层,减少截面热阻,增加良率,所述厚铜层3相对于dbc无厚度限制,厚度介于0.0035mm~8mm。

27.一种高分子复合散热材料包括高分子复合层和导热填料,所述导热填料散布于所述高分子复合层中,所述导热填料的重量百分比介于50~95%,所述导热填料选自氧化铝、氮化铝、氮化硅、碳化硅、氮化硼,所述高分子复合层选用环氧树脂层、聚酰亚胺层、双马来酰亚胺-三嗪树脂层或其混和,所述高分子复合层厚度为20~200μm。

28.充电技术发展为求能达到达成快速充电的目的,均纷纷往高电压、大电流的方式发展,电动车用igbt模组的发展趋势使用厚铜线路设计降低高电流产生之能耗及温升已成为先进厂商的设计方向,一般设计厚铜散热模块时应考虑如厚铜散热模组的架构,如将复合材料的层数下降,可以减少数道制程及异材质接口处理需求,预期能提升igbt/厚铜载板的功能性及减少加工流程以增加良率;除此之外,可以增加产品的线路铜厚设计弹性及大面积基板生产加工,相对于dbc基板,高分子厚铜基板可以具有更高的性价比。

29.为满足各产业的可靠性需求,本项目高功率应用散热基板满足以下特性:高耐温散热载板操作良率高;加工成型较易;绝缘层高温散热材;总结构热阻与dbc基板igbt相当;总结构厚度薄;结构层数少良率较高;耐冷热冲击(-40℃-150℃)至少500cycles能维持基板特性。

30.igbt模块散热结构测试如下:

31.玻璃转移温度(tg)测试:利用示差扫描热分析仪分析材料相变化验证材料的玻璃转移温度(tg),测得结果tg1:200℃/tg2:202℃,达到本发明的技术目标》180℃;

32.导热绝缘胶导热特性测试:利用astm d5470设备量测,在固定迫紧压力的设定条件,量测不同厚度的材料导热率特性,并搭配线性回归方法扣除基础热阻后,实际量测热阻值为0.049℃/w(技术规格值《0.06℃/w),达到本发明的技术目标;

33.总叠构热阻与dbc基板相当,同样利用astm d5470设备量测,dbc陶瓷基板本身具有良好的导热率,但在功能性的需求下,在结合成模组时会形成多层的架构,其中会透过銲锡的方式来连接,因此总热阻表现不如预期,在功能性相同的情况下,本发明所提出的新型载板架构其热阻为0.075℃/w;dbc架构则为0.087℃/w;

34.崩溃电压测试:利用高电压加于绝缘材料的两端,通过量测漏电流的大小来判知物体之间绝缘性是否达到其绝缘的规格要求,其测试数据可模拟基板使用时在瞬间可承受的最大电压,本发明高功率厚铜基板常态耐压特性可达到良好的绝缘耐压特其性崩溃电压达40kv/mm,达到本计划常态崩溃电压大于30kv/mm的技术目标;

35.耐冷热冲击(-40℃~150℃)至少500次循环,本项测试主要验证材料于高低温冲击之耐受度测试,是否会因温度快速变化导致绝缘材料与金属材料之不同热膨胀系数下的拉扯,而引起的基板功能失效。本发明基板经(-40℃~150℃)500次循环后仍可达崩溃电压大于30kv/mm的技术目标,其dbc无法通过本测试。

36.本发明一种igbt模块散热结构及其高分子复合散热材料,改善车用大功率载板模组的散热和生产良率,高分子厚铜散热基板,解决了igbt使用dbc陶瓷基板因为热膨胀系数无法做到厚铜线路,进而解决igbt无法承载太高的电流问题;另新的igbt成品组装叠构,使得良率提高降低成本,满足下一世代igbt基板的散热关键材料与制造技术及提供更低的成本,对于电动车普及化提供更直接的助益。

37.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1