可维护与性能修复的锂离子电池维修夹具的制作方法

1.本发明涉及电池领域,尤其涉及一种可维护与性能修复的锂离子电池维修夹具。

背景技术:

2.目前,随着电动汽车时代悄然地到来,大势所趋之下,世界各国政府及各大汽车公司都在积极推动发展电动汽车技术的应用。电动汽车的核心就是电池,现有的电池体系中主要是锂离子电池,在其实际使用中,由有机碳酸酯类溶剂、及功能性添加剂组成的电解液在首次和后续正常的电池充放电过程中,电池极片伴随着sei膜的不断生成和被破坏,随着充放电循环的进行,电池内累积的气体数量越来越多,造成电池内压上升,给电池的安全稳定性带来隐患。

3.在现有技术中,研发新电池的过程中,会按照新电池的配比将电池做成简单的柱状形成柱状电池进行测试,但是,现有的柱状电池测试夹具存在以下缺陷:市面上的柱状电池在测试过程中,会采用特殊规格的电池容器进行测试,测试效率低且测试不方便。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种可维护与性能修复的锂离子电池维修夹具,其能解决测试效率低、测试不方便的问题。

5.本发明的目的之一采用如下技术方案实现:一种可维护与性能修复的锂离子电池维修夹具,包括开放式支架、弹簧组件、浮动压盖、插接组件、玻璃钢安保组件,所述开放式支架包括端部立柱、顶部组件、底部组件,所述端部立柱设有弧形槽、顶部过孔,所述弧形槽的两侧形成2个伸出臂,所述弧形槽的曲率半径为5-6cm;所述弹簧组件的内径为0.8cm,所述中部立柱的直径为0.6cm,所述弹簧组件穿过所述中部立柱,所述中部立柱的两端分别抵触于所述顶部组件和所述浮动压盖;所述端部立柱的高度为20cm,所述顶部组件的宽度为6-8cm,所述中部立柱的两端分别固定于所述顶部过孔和所述底部组件;所述浮动压盖的侧端设置有侧部平展面、第二弧形端面、第二倾斜端面,所述第二弧形端面的前后两端分别与所述侧部平展面、第二倾斜端面衔接,所述浮动压盖的中部设置有立柱孔,所述立柱孔直径为0.65cm;所述插接组件设置于所述顶部组件上并与玻璃钢安保组件配合安装;所述端部立柱设置有与第二弧形端面匹配的第一弧形端面、与第二倾斜端面匹配的第一倾斜端面,所述浮动压盖中第二弧形端面配合于所述第一弧形端面,所述第一弧形端面配合于所述第一倾斜端面,使浮动压盖滑动安装于所述端部立柱,所述侧部平展面与所述底部组件之间形成电池维修检测位。

6.进一步地,所述底部组件包括底板、底板上部的u型保护壁,所述u型保护壁内形成电池维修检测位,所述底板设有用于电线接触底部的底部接触孔位。

7.进一步地,所述浮动压盖包括冂状框体、冂状框体,所述冂状框体的下部衔接于所述冂状框体的上端,所述浮动压盖与底部接触孔位相对应的中部过孔。

8.进一步地,所述浮动压盖还设有侧部开孔,所述底板设有与侧部开孔对应的底部接触槽位。

9.进一步地,所述第一弧形端面的曲率半径为15cm,所述第二弧形端面的曲率半径为14cm。

10.进一步地,所述浮动压盖的前端设有前端平面,所述第一倾斜端面与所述前端平面呈45

°

,所述第二倾斜端面与所述前端平面呈44

°

。

11.进一步地,所述顶部组件设有顶部过孔,底部组件设有底部插槽,所述玻璃钢安保组件插接安装于所述顶部过孔、底部插槽。

12.进一步地,所述插接组件包括l型插接件、u型限位件,所述l型插接件插接于所述u型限位件,所述u型限位件的端部正对所述玻璃钢安保组件。

13.进一步地,所述玻璃钢安保组件采用可以透视的玻璃钢板制作。

14.进一步地,所述玻璃钢安保组件的高度大于所述开放式支架的高度。

15.相比现有技术,本发明的有益效果在于:所述开放式支架包括端部立柱、顶部组件、底部组件,所述端部立柱设有弧形槽、顶部过孔,所述弧形槽的两侧形成2个伸出臂,所述弧形槽的曲率半径为5-6cm;所述弹簧组件的内径为0.8cm,所述中部立柱的直径为0.6cm,所述弹簧组件穿过所述中部立柱,所述中部立柱的两端分别抵触于所述顶部组件和所述浮动压盖;所述端部立柱的高度为20cm,所述顶部组件的宽度为6-8cm,所述中部立柱的两端分别固定于所述顶部过孔和所述底部组件;所述浮动压盖的侧端设置有侧部平展面、第二弧形端面、第二倾斜端面,所述第二弧形端面的前后两端分别与所述侧部平展面、第二倾斜端面衔接,所述浮动压盖的中部设置有立柱孔,所述立柱孔直径为0.65cm;所述插接组件设置于所述顶部组件上并与玻璃钢安保组件配合安装;所述端部立柱设置有与第二弧形端面匹配的第一弧形端面、与第二倾斜端面匹配的第一倾斜端面,所述浮动压盖中第二弧形端面配合于所述第一弧形端面,所述第一弧形端面配合于所述第一倾斜端面,使浮动压盖滑动安装于所述端部立柱,所述侧部平展面与所述底部组件之间形成电池维修检测位。采用弧形端面、倾斜端面相结合的滑动安装方式,与弹簧组件、浮动压盖、开放式支架的开放式安装相组合,使电池安装既可以保障滑动的顺畅度,又可以保障安装的稳定性,避免脱出,安装简便,解决测试效率低、测试不方便的问题。

16.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

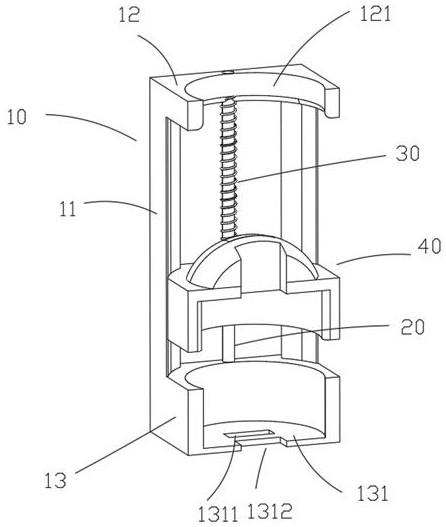

17.图1为本发明可维护与性能修复的锂离子电池维修夹具中一较佳实施例的立体图;图2为图1所示可维护与性能修复的锂离子电池维修夹具的剖视图;图3为图1所示可维护与性能修复的锂离子电池维修夹具中一开放式支架的立体图;图4为图3所示开放式支架的立体图;

图5为图4所示开放式支架中一a-a的剖视图;图6为图1所示可维护与性能修复的锂离子电池维修夹具中一浮动压盖的立体图;图7为图6所示浮动压盖的立体图;图8为图1所示可维护与性能修复的锂离子电池维修夹具处于保护测试状态的结构图;图9为图1所示可维护与性能修复的锂离子电池维修夹具处于开放状态的结构图。

18.图中:10、开放式支架;11、端部立柱;111、第一弧形端面;112、第一倾斜端面;12、顶部组件;121、弧形槽;122、顶部过孔;13、底部组件;131、底板;1311、底部接触孔位;1312、底部接触槽位;132、底部插槽;20、中部立柱;30、弹簧组件;40、浮动压盖;401、侧部平展面;402、第二弧形端面;403、第二倾斜端面;404、立柱孔;41、冂状框体;42、冂状框体;421、中部过孔;422、侧部开孔;50、插接组件;51、l型插接件;52、u型限位件;60、玻璃钢安保组件;61、上部拉环;62、玻璃钢板;621、凹陷位。

具体实施方式

19.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

20.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1-9,一种可维护与性能修复的锂离子电池维修夹具,包括开放式支架10、弹簧组件30、中部立柱、浮动压盖40、插接组件50、玻璃钢安保组件60,所述开放式支架10包括端部立柱11、顶部组件12、底部组件13,所述端部立柱11设有弧形槽121、顶部过孔122,所述弧形槽121的两侧形成2个伸出臂,所述弧形槽121的曲率半径为5-6cm;所述弹簧组件30的内径为0.8cm,所述中部立柱20的直径为0.6cm,所述弹簧组件30穿过所述中部立柱20,所述中部立柱20的两端分别抵触于所述顶部组件12和所述浮动压盖40;所述端部立柱11的高度为20cm,所述顶部组件12的宽度为6-8cm,所述中部立柱20的两端分别固定于所述顶部过孔122和所述底部组件13;所述浮动压盖40的侧端设置有侧部平展面401、第二弧形端面402、第二倾斜端面403,所述第二弧形端面402的前后两端分别与所述侧部平展面401、第二倾斜端面403衔接,所述浮动压盖40的中部设置有立柱孔404,所述立柱孔404直径为0.65cm;所述插接组件50设置于所述顶部组件12上并与玻璃钢安保组件60配合安装;所述端部立柱11设置有与第二弧形端面402匹配的第一弧形端面111、与第二倾斜端面403匹配的第一倾斜端面112,所述浮动压盖40中第二弧形端面402配合于所述第一弧形端面111,

所述第一弧形端面111配合于所述第一倾斜端面112,使浮动压盖40滑动安装于所述端部立柱11,所述侧部平展面401与所述底部组件13之间形成电池维修检测位。采用弧形端面、倾斜端面相结合的滑动安装方式,与弹簧组件30、浮动压盖40、开放式支架10的开放式安装相组合,使电池安装既可以保障滑动的顺畅度,又可以保障安装的稳定性,避免脱出,安装简便,解决测试效率低、测试不方便的问题。

23.需要特别说明的是:在现有技术中,研发新电池的过程中,会按照新电池的配比将电池做成简单的柱状形成柱状电池进行测试,市面上的柱状电池在测试过程中,会采用特殊规格的电池容器进行测试,测试效率低且测试不方便的问题,在针对性解决这个问题时,“开放式支架10、弹簧组件30、浮动压盖40、插接组件50、玻璃钢安保组件60”、“端部立柱11、顶部组件12、底部组件13”、“侧部平展面401、第二弧形端面402、第二倾斜端面403”、“弧形槽121、顶部过孔122”等特征是一个不可分割的整体,弹簧组件30与“与第二弧形端面402匹配的第一弧形端面111、与第二倾斜端面403匹配的第一倾斜端面112”的配合设置,是基于电池测试的稳定性考虑采用的这种滑动安装方式,解决特定的电池的安全稳定测试问题。

24.优选的,所述底部组件13包括底板131、底板131上部的u型保护壁,所述u型保护壁内形成电池维修检测位,所述底板131设有用于电线接触底部的底部接触孔位1311。所述浮动压盖40包括冂状框体41、冂状框体42,所述冂状框体41的下部衔接于所述冂状框体42的上端,所述浮动压盖40与底部接触孔位1311相对应的中部过孔421。底部接触孔位1311、中部过孔421用于满足一般大小的电池安装,使电池的双极与测试点衔接接触。

25.优选的,所述浮动压盖40还设有侧部开孔422,所述底板131设有与侧部开孔422对应的底部接触槽位1312。侧部开孔422、底部接触槽位1312用于满足较大的电池的双极接触测试,适用范围广,在解决实用性问题时,

ꢀ“

侧部开孔422、底部接触槽位1312”、“开放式支架10、弹簧组件30、浮动压盖40、插接组件50、玻璃钢安保组件60”、“端部立柱11、顶部组件12、底部组件13”、“侧部平展面401、第二弧形端面402、第二倾斜端面403”、“弧形槽121、顶部过孔122”等特征是一个不可分割的整体。

26.优选的,所述第一弧形端面111的曲率半径为15cm,所述第二弧形端面402的曲率半径为14cm。所述浮动压盖40的前端设有前端平面,所述第一倾斜端面112与所述前端平面呈45

°

,所述第二倾斜端面403与所述前端平面呈44

°

。所述顶部组件12设有顶部过孔122,底部组件13设有底部插槽132,所述玻璃钢安保组件60插接安装于所述顶部过孔122、底部插槽132。所述插接组件50包括l型插接件51、u型限位件52,所述l型插接件51插接于所述u型限位件52,所述u型限位件52的端部正对所述玻璃钢安保组件60。

27.优选的,所述玻璃钢安保组件60采用可以透视的玻璃钢板制作。所述玻璃钢安保组件60的高度大于所述开放式支架10的高度。整个装置结构紧凑,结构新颖,设计巧妙,适用性强,便于推广。

28.需要特别说明的是:所述玻璃钢安保组件60包括上部拉环61、与上部拉环61衔接的玻璃钢板62,所述玻璃钢板62设置有凹陷位621,所述u型限位件52的端部抵触于所述凹陷位621,使所述玻璃钢板62处于开放状态。所述u型限位件52设置于所述顶部组件12的上端。采用玻璃钢板62的保护进而解决电池测试或维修过程中发生爆炸的问题,进一步提高了安全性。

29.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,

本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1