一种用于固态电池的固体电解质片及其制备方法

1.本发明涉及固体电池材料领域,具体涉及一种用于固态电池的固体电解质片及其制备方法。

背景技术:

2.目前,化石能源面临危机并且给环境带来了严重的危害。新型的可替代能源以及高效储能系统获得了越来越多的关注。由于太阳能、风能和水能这些绿色新能源都难以存储,因此,储能装置在现代生产生活中尤为重要。其中,在商业化的便携式电化学储能装置中,锂离子电池的运用最为普遍。锂电池由正极、隔膜、负极、电解液和电池外壳组成,因其电压高、比能量大,目前广泛应用于手机、笔记本电脑中。传统的锂离子电池普遍使用有机液态电解质,虽然其具有相对较低的离子电阻,但是使用液态电解质有很多缺陷,比如存在安全隐患(电解质泄露易燃易爆),有效使用寿命短,价格昂贵,能量密度低等。将固态电解质与液态电解质比较后发现,固态电解质比液态电解质更稳定、安全、可靠。

3.但是固态电解质锂离子电池的理论能量密度为350~400w

·

h/kg,实际的能量密度仅为100~220w

·

h/kg,难以满足先进储能和动力应用对能量密度不断增长的需求。针对上述问题,人们开发出了锂镧锆钽氧(llzto)固体电解质,从而提高了固态电解质的电导率,但是锂镧锆钽氧(llzto)固体电解质仍然存在以下一系列问题:

4.(1)锂镧锆钽氧(llzto)固体电解质与锂金属之间存在巨大的界面阻抗;

5.(2)锂镧锆钽氧(llzto)固体电解质在空气中不稳定,易与空气中的水分和二氧化碳反应,从而在llzo表面产生大量的碳酸锂;

6.(3)锂镧锆钽氧(llzto)固体电解质容易形成锂枝晶而导致短路;

7.(4)锂镧锆钽氧(llzto)固体电解质易与电解液(le)反应,造成巨大的llzto/电解液界(le)面阻抗。

技术实现要素:

8.为了克服现有技术的不足,本发明提供一种用于固态电池的固体电解质片及其制备方法,解决了现有技术中的锂镧锆钽氧(llzto)固体电解质与锂金属之间存在巨大的界面阻抗、表面易产生大量碳酸锂、易形成锂枝晶以及易与电解液发生反应的技术问题,从而达到提升锂镧锆钽氧(llzto)固体电解质性能的目的。

9.为解决上述问题,本发明所采用的技术方案如下:

10.一种用于固态电池的固体电解质片的制备方法,包括以下步骤:

11.步骤s1:将氢氧化锂粉末、氧化镧粉末、氧化锆粉末以及氧化钽粉末分别进行煅烧处理;

12.步骤s2:按化学式li

6.5

la3zr

1.5

ta

0.5o12

中的化学计量比,称取经煅烧处理的氢氧化锂粉末、氧化镧粉末、氧化锆粉末以及氧化钽粉末,其中,所述氢氧化锂粉末在按化学计量比称取的基础上,按质量百分比计,再过量称取2%~40%;

13.步骤s3:将步骤s2称取的所有粉末进行混合,得到混合粉末,加入球磨剂进行球磨,得到均匀的混合浆料后,进行烘干得到球磨后的混合粉末;

14.步骤s4:将球磨后的混合粉末进行一次烧结,得到固体电解质前驱体粉末后,将所述固体电解质前驱体粉末压成片,进行二次烧结,得到固体电解质片;

15.步骤s5:对固体电解质片进行打磨抛光后,在所述固体电解质片的一底面滴加氢氟酸溶液,进行烘干,在所述固体电解质片的相对的另一底面再滴加氢氟酸溶液,进行烘干,完成制备。

16.作为本发明优选的实施方式,所述步骤s5中,按质量百分比计,所述氢氟酸溶液的浓度为15%~50%,所述氢氟酸溶液的滴加量为20~100μl。

17.作为本发明优选的实施方式,按质量百分比计,所述氢氟酸溶液的浓度为2 5%~45%。

18.作为本发明优选的实施方式,按质量百分比计,所述步骤s5中,所述氢氟酸溶液的浓度为0.1%~15%,所述氢氟酸溶液的滴加量为20~100μl。

19.作为本发明优选的实施方式,按质量百分比计,所述氢氟酸溶液的浓度为 1%~10%。

20.作为本发明优选的实施方式,所述步骤s5中,按质量百分比计,在所述固体电解质片的一底面滴加氢氟酸溶液的浓度为15%~50%,在所述固体电解质片的的相对的另一底面滴加氢氟酸溶液的浓度为0.1%~15%,所述氢氟酸溶液的两次滴加量均为20~100μl。

21.作为本发明优选的实施方式,按质量百分比计,按质量百分比计,在所述固体电解质片的一底面滴加氢氟酸溶液的浓度为25%~45%,在所述固体电解质片的相对的另一底面滴加氢氟酸溶液的浓度为1%~10%。

22.作为本发明优选的实施方式,所述步骤s1中煅烧处理的温度为700~1000℃,时间为1~48h;所述步骤s3中,球磨剂为乙醇、异丙醇、乙腈、乙醚、石油醚或丙酮中的任意一种,混合粉末、球磨剂和球磨珠的质量比为混合粉末:球磨剂:球磨珠=1:1~5:4~20,球磨时间为4~48h,球磨转速为200~1200r/min,烘干温度为50~150℃,烘干时间为4~24h。

23.作为本发明优选的实施方式,所述步骤s4中一次烧结的温度为700~1200℃,时间为4~24h,二次烧结的温度为1050~1500℃,时间为0.5~20h;

24.所述步骤s5中烘干的温度为50~100℃,时间为1~8h。

25.一种用于固态电池的固体电解质片,由上述的制备方法制备而成。

26.相比现有技术,本发明的有益效果在于:

27.(1)经高溶度氢氟酸溶液处理后的llzto固体电解质片具有非常好的抑制碳酸锂的效果,在空气中放置90天而没有碳酸锂的生成;

28.(2)经高浓度氢氟酸溶液的llzto固体电解质片与锂金属之间的界面阻抗仅为3ω

·

cm2,在室温下可稳定循环超过7000h,解决了电池负极侧的电池界面问题;

29.(3)经过低浓度氢氟酸溶液处理llzto固体电解质片与电解液之间的界面阻抗仅为41ω

·

cm2,,用于组装锂对称电池,在0.5ma

·

cm-1

下可稳定循环超过900h,解决了电池正极侧的电池界面问题;

30.(4)经过高浓度氢氟酸溶液和低浓度氢氟酸溶液处理的llzto固体电解质片,用于组装lfp全电池,在1c下循环900圈,容量保持率可以达到85.6%,用于组装ncm811全电池,

在0.5c下循环200圈,容量保持率可以达到89%,使全电池具有了很好的电池性能。

31.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

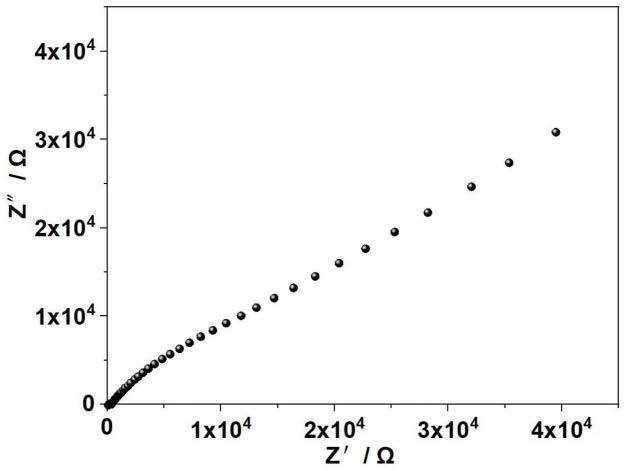

32.图1-是本发明对比例的固体电解质片阻抗图谱;

33.图2-是本发明对比例的固体电解质片xrd衍射图谱;

34.图3-是本发明对比例的固体电解质片扫描电镜图;

35.图4-是本发明实施例1的固体电解质片阻抗图谱;

36.图5-是本发明实施例2的固体电解质片阻抗图谱;

37.图6-是本发明实施例3的固体电解质片阻抗图谱;

38.图7-是本发明实施例4的固体电解质片阻抗图谱;

39.图8-是本发明实施例4的固体电解质片xrd衍射图谱;

40.图9-是本发明实施例4的固体电解质片扫描电镜图;

41.图10-是本发明实施例4的组装锂对称电池的界面阻抗图;

42.图11-是本发明实施例4的组装锂对称电池的循环测试图;

43.图12-是本发明对比例的组装锂对称电池的循环测试图;

44.图13-是本发明实施例5的固体电解质片阻抗图谱;

45.图14-是本发明实施例6的固体电解质片阻抗图谱;

46.图15-是本发明实施例7的固体电解质片阻抗图谱;

47.图16-是本发明实施例7的固体电解质片xrd衍射图谱;

48.图17-是本发明实施例7的固体电解质片扫描电镜图;

49.图18-是本发明实施例7的组装锂对称电池的循环测试图;

50.图19-是本发明实施例8的固体电解质片阻抗图谱;

51.图20-是本发明实施例9的组装lfp全电池和的循环测试图;

52.图21-是本发明实施例9组装ncm811全电池的循环测试图;

53.图22-是本发明实施例9的hf-llzto固体电解质片组装成lfp全电池的循环测试图。

具体实施方式

54.本发明提供的用于固态电池的固体电解质片的制备方法,包括以下步骤:

55.步骤s1:将氢氧化锂粉末、氧化镧粉末、氧化锆粉末以及氧化钽粉末分别置于马弗炉中,在900℃下,煅烧12h。

56.步骤s2:按化学式li

6.5

la3zr

1.5

ta

0.5o12

(锂镧锆钽氧)中的化学计量比,称取经煅烧处理的氢氧化锂粉末、氧化镧粉末、氧化锆粉末以及氧化钽粉末,其中,氢氧化锂粉末在按化学计量比称取的基础上,按质量百分比计,再过量称取2%~40%。

57.优选地,按质量百分比计,氢氧化锂粉末过量称取7%~20%。

58.步骤s3:将称取的所有粉末进行混合,得到混合粉末,将混合粉末置于球磨罐,加入球磨剂,进行球磨,得到均匀的混合浆料后,在50~150℃下,烘干 4~24h,得到球磨后的混合粉末。

59.优选地,在60~120℃下,烘干6~16h。

60.球磨的条件具体如下:

61.磨剂为乙醇,异丙醇,乙腈,乙醚,石油醚以及丙酮中的任意一种;

62.球磨珠的材质为玛瑙、氧化锆、不锈钢、聚氨酯中的任意一种;

63.混合粉末、球磨剂和球磨珠的质量比为混合粉末:球磨剂:球磨珠=1:1~5: 4~20;

64.球磨时间为4~48h,球磨转速为200~1200r/min,优选地,球磨时间为8~24h,转速为400~800r/min。

65.步骤s4:将球磨后的混合粉末转移至马弗炉中进行一次烧结,得到固体电解质前驱体粉末后,将固体电解质前驱体粉末压制成的圆片,进行二次烧结,得到llzto固体电解质片;

66.其中,一次烧结的具体条件为:在700~1200℃下烧结4~24h;二次烧结的具体条件为:在1050~1500℃下烧结0.5~20h。

67.优选地,将固体电解质前驱体粉末压制成的圆片。

68.优选地,一次烧结的具体条件为:在850~1050℃下烧结6~16h。

69.优选地,二次烧结的具体条件为:在1150~1400℃下烧结1~8h。

70.步骤s5:对固体电解质片进行打磨抛光后,在固体电解质片的一底面滴加第氢氟酸溶液,置于烘箱中,在50~100℃下,烘干1~8h,在固体电解质片的相对的另一底面滴加氢氟酸溶液,置于烘箱中,在50~100℃下,烘干1~8h,完成制备。

71.llzto(锂镧锆钽氧)固体电解质片放置在空气中,会在llzto固体电解质片表面产生大量的碳酸锂(li2co3),并因此而导致巨大的界面阻抗。而通过氢氟酸溶液处理,可以将llzto表面的碳酸锂(li2co3)转化为亲锂性的lif,而氢氟酸溶液会进一步与llzto固体电解质片反应,在llzto固体电解质片形成lif-laf3,从而有利于抑制li2co3再次在llzto固体电解质片表面生成,提高了llzto固体电解质片的存储能力。

72.优选地,在滴加氢氟酸溶液后,置于烘箱中,在60~80℃下,烘干2~4h。

73.优选地,按质量百分比计,氢氟酸溶液的浓度为15%~50%(本发明中定义为高浓度),氢氟酸溶液的滴加量为20~100μl。将高溶度氢氟酸溶液处理的ll zto固体电解质片,命名为hf-llzto固体电解质片。

74.利用高浓度氢氟酸溶液进行处理,其目的是通过高浓度氢氟酸溶液的高溶度特性,在llzto固体电解质片表面生成特定的由lif-laf3构成的三维毛刺微球结构,改善界面相容性,抑制锂枝晶生长。三维毛刺微球具有巨大的比表面积,有利于熔融锂的浸润和扩散,并因此在llzto固体电解质与锂金属之间形成三维的锂离子运输通道,从而极大的降低了其界面阻抗和提高了锂离子在界面处的传输能力。

75.进一步优选地,按质量百分比计,氢氟酸溶液的浓度为25%~45%。

76.优选地,按质量百分比计,氢氟酸溶液的浓度为0.1%~15%(本发明中定义为低浓度),氢氟酸溶液的滴加量为20~100μl。将低浓度氢氟酸溶液处理的ll zto固体电解质片,命名为hf-llzto固体电解质片。

77.利用低浓度氢氟酸溶液进行处理,可以在llzto固体电解质片表面形成坚固、超薄

且致密的lif-laf3层结构。坚固的结构极大地提高了界面抑制枝晶生长的能力,超薄的结构极大地提高了锂离子在界面处的运输能力,致密的结构可以有效避免电解液对llzto固体电解质片的腐蚀,从而极大地提高了llzt o固体电解质片与电解液的界面性能。

78.进一步优选地,按质量百分比计,氢氟酸溶液的浓度为1%~10%。

79.优选地,按质量百分比计,在固体电解质片的一底面滴加氢氟酸溶液的浓度为15%~50%,在固体电解质片的相对的另一底面滴加氢氟酸溶液的浓度为0. 1%~15%,氢氟酸溶液的两次滴加量均为20~100μl。将高低溶度氢氟酸溶液处理的llzto固体电解质片,命名为hf-llzto-hf固体电解质片。

80.利用高浓度氢氟酸溶液和低浓度氢氟酸溶液进行处理,llzto固体电解质片一侧高浓度氢氟酸溶液处理后,该侧表面会形成一层lif-laf3三维毛刺微球结构保护层,将llzto固体电解质片与空气隔开,llzto固体电解质片另一侧低浓度氢氟酸溶液处理后,该侧表面会形成一层lif-laf3层结构,提高了界面抑制枝晶生长的能力。

81.进一步优选地,按质量百分比计,在固体电解质片的一底面滴加氢氟酸溶液的浓度为25%~45%,在固体电解质片的相对的另一底面滴加氢氟酸溶液的浓度为1%~10%。

82.本发明提供的用于固态电池的固体电解质片,由上述的制备方法制备而成。

83.以下的实施例是对本发明的进一步说明,但本发明的范围并不限制于此。

84.对比例

85.llzto固体电解质片的制备:

86.按化学计量比li

6.5

la3zr

1.5

ta

0.5o12

,分别称取4.5045g氢氧化锂(此处氢氧化锂过量称取10%),7.3305g氧化镧,2.772g氧化锆和1.6575g氧化钽放置于玛瑙球磨罐中,加入15g异丙醇作为球磨剂,在转速为350r/min下球磨24h,之后将混合浆料至于60℃烘箱中干燥15h,得到干燥的混合粉末。之后将混合粉末在9 00℃下烧结12h,得到llzo前驱体粉末,之后将其压制成直径为的圆片,在1250℃下烧结6h,得到llzto固体电解质片,打磨抛光后测试其阻抗和xrd,结果如图1和图2所示,通过计算得到其锂离子的电导率为8.4x10-4 s/cm。

87.将对比例的llzto固体电解质片进行扫描电子显微镜(sem)测试,其结果如图3所示,由图3可看出,llzto固体电解质片中晶粒排列紧密,晶粒直接约为3μm,说明制得的llzto固体电解质片的致密度很好。

88.实施例1

89.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为15%的氢氟酸溶液,滴加量为20μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为1 5%的氢氟酸溶液,滴加量为20μl,放置在60℃的烘箱中进行烘4h,得到hf

‑ꢀ

llzto固体电解质片,测试其阻抗,阻抗图谱如图4所示,通过计算得到其锂离子的电导率为6.65x10-4 s/cm,通过与对比例的电导率进行比较,可看出电导率在下降,说明浓度为15%的氢氟酸溶液对llzto固体电解质片表面进行了腐蚀,从而表面形成三维毛刺微球状结构。

90.在空气中放置90天前后的xrd谱图中均未发现li2co3的衍射峰,说明经过处理后的hf-llzto固体电解质片具有非常好的空气稳定性。

91.通过对hf-llzto固体电解质片表面进行扫描电子显微镜(sem)测试,可以看出处

理后的hf-llzto固体电解质片表面为三维毛刺微球状。将hf-ll zto固体电解质组装成锂对称电池,对其与锂金属之间的界面阻抗进行测试,界面阻抗低。对组装的锂对称电池进行循环稳定性测试,可稳定循环超过7000 h,表现出非常好的界面性能,说明llzto固体电解质片经浓度为15%的氢氟酸溶液处理,形成的结构可以解决电池负极侧的电池界面问题。

92.实施例2

93.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为20%的氢氟酸溶液,滴加量为40μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为2 0%的氢氟酸溶液,滴加量为40μl,放置在60℃的烘箱中进行烘干4h,得到h f-llzto固体电解质片,测试其阻抗,阻抗图谱如图5所示,通过计算得到其锂离子的电导率为6.5x10-4 s/cm,通过与实施例1的电导率进行比较,可看出电导率在继续下降,说明浓度为20%的氢氟酸溶液对llzto固体电解质片表面进行了进一步的腐蚀,表面在继续形成三维毛刺微球状结构。

94.在空气中放置90天前后的xrd谱图中均未发现li2co3的衍射峰,说明经过处理后的hf-llzto固体电解质片具有非常好的空气稳定性。

95.通过对hf-llzto固体电解质片表面进行扫描电子显微镜(sem)测试,可以看出处理后的hf-llzto固体电解质片表面为三维毛刺微球状。将hf-ll zto固体电解质组装成锂对称电池,对其与锂金属之间的界面阻抗进行测试,界面阻抗低。对组装的锂对称电池进行循环稳定性测试,可稳定循环超过7000 h,表现出非常好的界面性能,说明llzto固体电解质片经浓度为20%的氢氟酸溶液处理,形成的结构可以解决电池负极侧的电池界面问题。

96.实施例3

97.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为30%的氢氟酸溶液,滴加量为50μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为3 0%的氢氟酸溶液,滴加量为50μl,放置在60℃的烘箱中进行烘干4h,得到h f-llzto固体电解质片,测试其阻抗,阻抗图谱如图6所示,通过计算得到其锂离子的电导率为5.8x10-4

s/cm,通过与实施例2的电导率进行比较,可看出电导率在继续下降,说明浓度为30%的氢氟酸溶液对llzto固体电解质片表面进行了进一步的腐蚀,表面在继续形成三维毛刺微球状结构。

98.在空气中放置90天前后的xrd谱图中均未发现li2co3的衍射峰,说明经过处理后的hf-llzto固体电解质片具有非常好的空气稳定性。

99.通过对hf-llzto固体电解质片表面进行扫描电子显微镜(sem)测试,可以看出处理后的hf-llzto固体电解质片表面为三维毛刺微球状。将hf-ll zto固体电解质组装成锂对称电池,对其与锂金属之间的界面阻抗进行测试,界面阻抗低。对组装的锂对称电池进行循环稳定性测试,可稳定循环超过7000 h,表现出非常好的界面性能,说明llzto固体电解质片经浓度为30%的氢氟酸溶液处理,形成的结构可以解决电池负极侧的电池界面问题。

100.实施例4

101.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为40%的氢氟酸溶液,滴加量为80μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质的相对的另一底面滴加浓度为40%的氢氟酸溶液,滴加量为80μl,放置在60℃的烘箱中进行烘干4h,得到hf-l lzto固体电解质片,测试其阻抗,阻抗图谱如图7所

示,通过计算得到其锂离子的电导率为4.7x10-4

s/cm,通过与实施例3的电导率进行比较,可看出电导率在继续下降,说明浓度为40%的氢氟酸溶液对llzto固体电解质片表面进行了进一步的腐蚀,表面在继续形成三维毛刺微球状结构。

102.图8为hf-llzto固体电解质片在放置前的xrd图以及在空气中放置90 天后的xrd图。由图8可看出,在空气中放置90天前后的xrd谱图中均未发现li2co3的衍射峰,说明经过处理后的hf-llzto固体电解质片具有非常好的空气稳定性。

103.图9为hf-llzto表面的sem图,由图9可看出,经浓度为40%的氢氟酸溶液处理的hf-llzto固体电解质片表面为三维毛刺微球状。

104.对hf-llzto固体电解质组装成锂对称电池,如图10所示,测试其界面阻抗仅仅为3ω

·

cm2,如图11所示,测试其锂对称电池可稳定循环超过7000h,表现出非常好的界面性能,说明llzto固体电解质片经浓度为40%的氢氟酸溶液处理,形成的结构可以解决电池负极侧的电池界面问题。

105.将对比例中的llzto固体电解质片组装成锂对称电池,测试其锂对称电池的阻抗,如图10所示,其界面阻抗高达1989563ω

·

cm2,进一步地,如图12所示,其锂对称电池循环在0.1ma

·

cm-2

的电流密度下出现短路,表现出非常差的界面性能。

106.实施例5

107.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为50%的氢氟酸溶液,滴加量为100μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为5 0%的氢氟酸溶液,滴加量为100μl,放置在60℃的烘箱中进行烘干4h,得到h f-llzto固体电解质片,测试其阻抗,阻抗图谱如图13所示,通过计算得到其锂离子的电导率为4.58x10-4

s/cm,通过与实施例4的电导率进行比较,可看出其与浓度为40%的氢氟酸溶液处理效果几乎一样,说明浓度为50%的氢氟酸溶液已经不对llzto固体电解质片产生进一步腐蚀。

108.在空气中放置90天前后的xrd谱图中均未发现li2co3的衍射峰,说明经过处理后的hf-llzto固体电解质片具有非常好的空气稳定性。

109.通过对hf-llzto固体电解质片表面进行扫描电子显微镜(sem)测试,可以看出处理后的hf-llzto固体电解质片表面为三维毛刺微球状。将hf-ll zto固体电解质组装成锂对称电池,对其与锂金属之间的界面阻抗进行测试,界面阻抗低。对组装的锂对称电池进行循环稳定性测试,可稳定循环超过7000 h,表现出非常好的界面性能,说明llzto固体电解质片经浓度为50%的氢氟酸溶液处理,形成的结构可以解决电池负极侧的电池界面问题。

110.实施例6

111.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为0.1%的氢氟酸溶液,滴加量为25μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为 0.1%的氢氟酸溶液,滴加量为25μl,放置在60℃的烘箱中进行烘干4h,得到 hf-llzto固体电解质片,其阻抗图谱如图14所示,计算其锂离子电导率为 8.4x10-4

s/cm,说明浓度为0.1%的氢氟酸溶液对llzto固体电解质片表面几乎没有影响,llzto固体电解质片表面形成层状结构。

112.对浓度为0.1%的氢氟酸溶液处理后的llzto固体电解质片进行xrd图谱分析,可看出浓度为0.1%的氢氟酸溶液可以有效除去llzto固体电解质片表面的li2co3。

113.对其进行扫描电子显微镜(sem)测试,浓度为0.1%的氢氟酸溶液处理后的hf-llzto固体电解质片,表面呈现出坚固超薄致密的层状结构。

114.将浓度为0.1%的氢氟酸溶液处理后的hf-llzto固体电解质片通过组装锂对称电池进行循环测试,经过0.1%的氢氟酸溶液改性后对称电池可以稳定循环超过900h,说明llzto固体电解质片经浓度为0.1%的氢氟酸溶液处理,形成的结构可以解决电池正极侧的电池界面问题。

115.实施例7

116.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为1%的氢氟酸溶液,滴加量为40μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为 1%的氢氟酸溶液,滴加量为40μl,放置在60℃的烘箱中进行烘干4h,得到 hf-llzto固体电解质片,其阻抗图谱如图15所示,计算其电导率为8.4x10-4

s/cm,其电导率并未出现明显降低,llzto固体电解质片表面形成层状结构。

117.对其进行xrd图谱分析,如图16所示,由图16可看出,浓度为1%的氢氟酸溶液也可以有效除去llzto固体电解质片表面的li2co3。

118.对其进行扫描电子显微镜(sem)测试,其结果如图17所示,由图17可看出,浓度为1%的氢氟酸溶液处理后的hf-llzto固体电解质片,表面呈现出坚固超薄致密的层状结构。

119.将浓度为1%的氢氟酸溶液处理后的hf-llzto固体电解质片和对比例的l lzto固体电解质片通过组装锂对称电池进行循环测试,其结果如图18所示,由图18可看出,经过1%的氢氟酸溶液改性后对称电池可以稳定循环超过900h,而对比例的对称电池在循环480h后就产生的巨大的极化电压,使电池无法继续正常运行,说明llzto固体电解质片经浓度为1%的氢氟酸溶液处理,形成的结构可以解决电池正极侧的电池界面问题。

120.实施例8

121.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的一底面滴加浓度为10%的氢氟酸溶液,滴加量为45μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质的相对的另一底面滴加浓度为10%的氢氟酸溶液,滴加量为45μl,放置在60℃的烘箱中进行烘干4h,得到hf-ll zto固体电解质片,测试其电导率如图19所示,计算其电导率为7.4x10-4

s/cm,其电导率同样并未出现明显降低,llzto固体电解质片表面形成层状结构。

122.对浓度为10%的氢氟酸溶液处理后的llzto固体电解质片进行xrd图谱分析,可看出浓度为10%的氢氟酸溶液可以有效除去llzto固体电解质片表面的li2co3。

123.对其进行扫描电子显微镜(sem)测试,浓度为10%的氢氟酸溶液处理后的hf-llzto固体电解质片,表面呈现出坚固超薄致密的层状结构。

124.将浓度为10%的氢氟酸溶液处理后的hf-llzto固体电解质片通过组装锂对称电池进行循环测试,经过10%的氢氟酸溶液改性后对称电池可以稳定循环超过900h,说明llzto固体电解质片经浓度为10%的氢氟酸溶液处理,形成的结构可以解决电池正极侧的电池界面问题。

125.实施例9

126.将对比例中制备的llzto固体电解质片放置于通风橱内,在llzto固体电解质片的

一底面滴加浓度为40%的氢氟酸溶液,滴加量为80μl,放置在60℃的烘箱中进行烘干4h,在llzto固体电解质片的相对的另一底面滴加浓度为 1%的氢氟酸溶液,滴加量为40μl,放置在60℃的烘箱中进行烘干4h,得到非三明治结构的hf-llzto-hf固体电解质片。

127.组装全电池进行测试,正极为lfp(磷酸铁锂)和ncm811,其结果如图 20和21所示。由图20可看出,lfp全电池在1c下循环900个周期后,容量保持率可以达到85.6%,由图21可看出,ncm811全电池在0.5c下循环200个周期后,容量保持率可以达到89%。说明llzto固体电解质片经浓度为40%的氢氟酸溶液和浓度为1%的氢氟酸溶液处理,形成的结构使全电池具有了很好的电池性能。

128.用hf-llzto固体电解质片组装成lfp全电池,在1c下循环900圈,如图 22所示,其容量保持率仅仅为19.4%,表现出非常差的循环性能。用hf-llzto 固体电解质片组装成ncm811全电池,在0.5c下循环200个周期后,其容量保持率也较低。

129.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1