一种自熄灭的锂离子电池用复合粘结剂及锂离子电池

1.本发明属于材料制备和电化学能源转化技术领域,具体涉及一种 自熄灭的锂离子电池用复合粘结剂及锂离子电池。

背景技术:

2.现如今,随着人口增加,传统能源的短缺和污染等问题日益加剧。 清洁的可再生绿色能源越来越受到人们的重视,然而绿色能源的使 用、转化与储存成为发展瓶颈。锂离子电池因其具有高能量密度和能 量效率,在可再生能源领域备受人们关注。但锂离子电池安全问题频 发带来严重危害。因此,需要在不影响电池性能的前提下,对锂离子 电池进行改性以提高其安全性能。绿色低成本的阻燃剂聚磷酸铵和力 学性能优异的水系粘结剂聚丙烯酸复合后添加到锂离子电池各部件 有助于提高锂离子电池的稳定性和安全性能,有望成为锂离子电池安 全问题的解决方案。

技术实现要素:

3.为了解决现有技术存在的不足,本发明的目的在于提供一种自熄 灭的锂离子电池用复合粘结剂及锂离子电池。所述自熄灭的锂离子电 池用复合粘结剂使制备出来的锂离子电池不仅拥有良好的的阻燃性 能,还具备优异的电化学性能和结构稳定性。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种自熄灭的锂离子电池用复合粘结剂,所述复合粘结剂是将聚 磷酸铵和聚丙烯酸加入溶剂中配置成混合溶液,然后进行热处理后得 到。

6.优选的,所述聚磷酸铵的聚合度为20~1500。

7.优选的,所述聚丙烯酸的平均分子量为450~3000k。

8.优选的,所述聚磷酸铵和聚丙烯酸的质量比为1:10~10:1。

9.优选的,所述溶剂为n-甲基吡咯烷酮、去离子水、n,n-二甲基 甲酰胺中的一种或多种。

10.优选的,所述复合粘结剂中溶质的质量分数为2~4%。

11.优选的,所述热处理的温度为70~90℃。

12.更优选的,所述热处理的温度为80℃。

13.本发明的另一个目的在于提供一种自熄灭锂离子电池,包括正极 片、负极片、位于正极片和负极片之间的隔膜以及电解液,在所述正 极片、所述负极片和所述隔膜中含有上述复合粘结剂。

14.优选的,所述正极片或所述负极片的制备方法为:将负极材料粉 体或正极材料粉体、导电炭黑充分混合研磨,然后加入复合粘结剂, 搅拌均匀,制成电极浆料;将所述电极浆料涂覆至集流体上,进行干 燥处理除去水分,再经裁剪后得到正极极片或负极极片。

15.优选的,所述隔膜为pp单层隔膜、陶瓷隔膜、pp-pe-pp三层隔 膜中的一种或多种。

16.优选的,所述电解液为碳酸乙烯酯、碳酸二甲酯、碳酸甲乙酯、 六氟磷酸锂中的一

种或多种。

17.同时,本发明要求保护制备得到的所述复合粘结剂在锂离子电池 中的应用。

18.与现有技术相比,本发明具有如下有益效果:

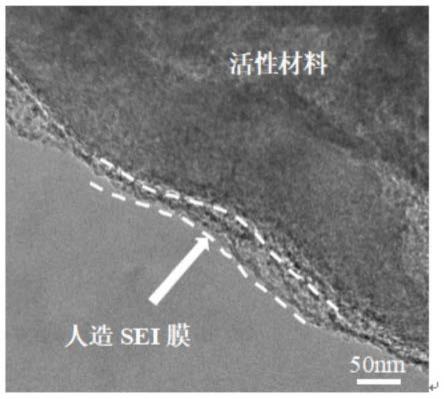

19.1、本发明提供的自熄灭的锂离子电池用复合粘结剂,利用聚磷 酸铵受热脱水后生成的强脱水剂,促使有机物表面脱水生成碳化物, 加之生成的非挥发性磷的氧化物及聚磷酸对基材表面进行覆盖,从而 隔绝可燃物与助燃剂,达到阻燃的目的;同时,利用聚丙烯酸能够抑 制体积膨胀的特点,将其与聚磷酸铵相结合,发挥协同作用,使锂离 子电池在循环过程中可于正、负极表面形成稳定的sei膜,进一步提 高了锂离子电池的阻燃性和安全性。

20.2、本发明提供的自熄灭的锂离子电池用复合粘结剂,在电池循 环过程中由于sei膜的生成,使锂离子电池的库伦效率和循环稳定性 也得到一定的提升。

21.3、本发明提供的自熄灭的锂离子电池用复合粘结剂中,聚磷酸 铵和聚丙烯酸在受热后,由于氢键的相互作用,可以发生交联反应, 形成三维网状结构,改善了极片的力学性能,使锂离子电池的结构稳 定性有着显著提升。

22.4、本发明提供的自熄灭的锂离子电池用复合粘结剂与现有锂离 子电池制备过程中使用的阻燃剂和粘结剂相比,成本更低、更绿色环 保。

附图说明

23.图1是实施例1中活性材料与复合粘结剂混合后,作为锂离子电 池的电极在循环500次后形成的sei膜的电镜图;

24.图2是石墨负极材料使用传统pvdf粘结剂与本发明中复合粘结 剂半电池倍率性能对比图;

25.图3是石墨负极材料使用传统pvdf粘结剂与本发明中复合粘结 剂半电池容量与循环性能对比图;

26.图4是磷酸铁锂正极、表面涂覆复合粘结剂的陶瓷隔膜和锂片组 成的半电池测试倍率性能结果图;

27.图5是磷酸铁锂正极、表面涂覆复合粘结剂的陶瓷隔膜和锂片组 成的半电池测试循环与容量性能结果图;

28.图6是磷酸铁锂正极、表面涂覆复合粘结剂的陶瓷隔膜和石墨负 极组成全电池测试的倍率性能结果图;

29.图7是磷酸铁锂正极、表面涂覆复合粘结剂的陶瓷隔膜和石墨负 极组成全电池测试的循环与容量性能结果图;

30.图8是袋式全电池滴加电解液后,自熄灭效果对比,上方是使用 传统隔膜与粘结剂,下方是使用陶瓷隔膜与复合粘结剂。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚,以下结合实施 例,对本发明作进一步的详细说明。当然,此处所描述的具体实施例 仅仅用于解释本发明,并不用于限定本发明。

32.本发明中的步骤虽然用标号进行了排列,但并不用于限定步骤的 先后次序,除非明确说明了步骤的次序或者某步骤的执行需要其他步 骤作为基础,否则步骤的相对次序是可以调整的。可以理解,本文中 所使用的术语“和/或”涉及且涵盖相关联的所列项目中的一者或一者 以上的任何和所有可能的组合。

33.如无特殊说明外,本发明中的化学试剂和材料均通过市场途径购 买或通过市场途径购买的原料合成。

34.实施例1

35.一种自熄灭的锂离子电池用复合粘结剂的制备方法为:

36.将聚磷酸铵和聚丙烯酸按照5:10的质量比混合后加入去离子水 中配置成30ml混合溶液,然后在80℃下进行热处理,得到溶质占比 为3wt%的复合粘结剂;

37.其中,聚磷酸铵的聚合度40,聚丙烯酸的平均分子量为450k;

38.一种自熄灭锂离子电池,包括正极片、负极片、位于正极片和负 极片之间的隔膜以及电解液,在所述正极片、所述负极片和所述隔膜 中含有上述复合粘结剂,所述自熄灭锂离子电池中正极片和负极片的 制备方法为:

39.(1)负极片的制备:将石墨负极粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中石墨负极粉 末、乙炔黑、复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 至铜箔粗糙面,涂覆厚度为15um,在涂覆机上加热定性后,将涂覆 极片固定在玻璃板上在鼓风干燥箱中烘干12h;将烘干后的极片裁剪 为直径10mm的圆片和10cm

×

1cm的长条,放入真空干燥箱中80℃ 干燥24h,得到干燥的负极片;

40.(2)正极片的制备:将磷酸铁锂粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中磷酸铁锂粉 末、乙炔黑、上述复合粘结剂的质量比为8:1:1;将所述电极浆料 涂覆机上涂覆至铝箔粗糙面,涂覆厚度为10um;在涂覆机上加热定 性后,将涂覆极片固定在玻璃板上于鼓风干燥箱中烘干12h;将烘干 后的极片裁剪为直径10mm的圆片和10

×

1cm的长条,放入真空干燥 箱中100℃干燥24h,得到干燥的正极片。

41.实施例2

42.一种自熄灭的锂离子电池用复合粘结剂的制备方法为:

43.将聚磷酸铵和聚丙烯酸按照6:9的质量比混合后加入n-甲基吡 咯烷酮中配置成30ml混合溶液,然后在80℃下进行热处理,得到溶 质占比为3wt%的复合粘结剂;

44.其中,聚磷酸铵的聚合度500,聚丙烯酸的平均分子量为1000k;

45.一种自熄灭锂离子电池,包括正极片、负极片、位于正极片和负 极片之间的隔膜以及电解液,在所述正极片、所述负极片和所述隔膜 中含有上述复合粘结剂,所述自熄灭锂离子电池中正极片和负极片的 制备方法为:

46.(1)负极片的制备:将硅碳负极粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中硅碳负极粉 末、乙炔黑、复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 至铜箔粗糙面,涂覆厚度为15um,在涂覆机上加热定性后,将涂覆 极片固定在玻璃板上于鼓风干燥箱中烘干12h;将烘干后的极片裁剪 为直径10mm的圆片和10cm

×

1cm的长条,放入真空干燥箱中80℃ 干燥24h,得到干燥的负极片;

47.(2)正极片的制备:将锰酸锂粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中锰酸锂粉末、 乙炔黑、上述复合粘结剂的质量比为8:1:1;

将所述电极浆料涂覆 机上涂覆至铝箔粗糙面,涂覆厚度为10um;在涂覆机上加热定性后, 将涂覆极片固定在玻璃板上在鼓风干燥箱中烘干12h;将烘干后的极 片裁剪为直径10mm的圆片和10

×

1cm的长条,放入真空干燥箱中 100℃干燥24h,得到干燥的正极片。

48.实施例3

49.一种自熄灭的锂离子电池用复合粘结剂的制备方法为:

50.将聚磷酸铵和聚丙烯酸按照6:9的质量比混合后加入n-甲基吡 咯烷酮中配置成30ml混合溶液,然后在80℃下进行热处理,得到溶 质占比为3wt%的复合粘结剂;

51.其中,聚磷酸铵的聚合度1000,聚丙烯酸的平均分子量为2000k;

52.一种自熄灭锂离子电池,包括正极片、负极片、位于正极片和负 极片之间的隔膜以及电解液,在所述正极片、所述负极片和所述隔膜 中含有上述复合粘结剂,所述自熄灭锂离子电池中正极片和负极片的 制备方法为:

53.(1)负极片的制备:将石墨负极粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中石墨负极粉 末、乙炔黑、复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 至铜箔粗糙面,涂覆厚度为15um,在涂覆机上加热定性后,将涂覆 极片固定在玻璃板上于鼓风干燥箱中烘干12h;将烘干后的极片裁剪 为直径10mm的圆片和10cm

×

1cm的长条,放入真空干燥箱中80℃ 干燥24h,得到干燥的负极片;

54.(2)正极片的制备:将锰酸锂粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中锰酸锂粉末、 乙炔黑、上述复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 机上涂覆至铝箔粗糙面,涂覆厚度为10um;在涂覆机上加热定性后, 将涂覆极片固定在玻璃板上在鼓风干燥箱中烘干12h;将烘干后的极 片裁剪为直径10mm的圆片和10

×

1cm的长条,放入真空干燥箱中 100℃干燥24h,得到干燥的正极片。

55.实施例4

56.一种自熄灭的锂离子电池用复合粘结剂的制备方法为:

57.将聚磷酸铵和聚丙烯酸按照5:10的质量比混合后加入去离子水 中配置成30ml混合溶液,然后在80℃下进行热处理,得到溶质占比 为3wt%的复合粘结剂;

58.其中,聚磷酸铵的聚合度1500,聚丙烯酸的平均分子量为3000k;

59.一种自熄灭锂离子电池,包括正极片、负极片、位于正极片和负 极片之间的隔膜以及电解液,在所述正极片、所述负极片和所述隔膜 中含有上述复合粘结剂,所述自熄灭锂离子电池中正极片和负极片的 制备方法为:

60.(1)负极片的制备:将硅碳负极粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中硅碳负极粉 末、乙炔黑、复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 至铜箔粗糙面,涂覆厚度为15um,在涂覆机上加热定性后,将涂覆 极片固定在玻璃板上于鼓风干燥箱中烘干12h;将烘干后的极片裁剪 为直径10mm的圆片和10cm

×

1cm的长条,放入真空干燥箱中80℃ 干燥24h,得到干燥的负极片;

61.(2)正极片的制备:将磷酸铁锂粉末、乙炔黑研磨混合45min、 然后加入上述复合粘结剂搅拌1h,制成电极浆料,其中磷酸铁锂粉 末、乙炔黑、上述复合粘结剂的质量比为8:1:1;将所述电极浆料 涂覆机上涂覆至铝箔粗糙面,涂覆厚度为10um;在涂覆机上加热定 性后,将涂覆极片固定在玻璃板上在鼓风干燥箱中烘干12h;将烘干 后的极片裁剪为直径10mm的圆片和10

×

1cm的长条,放入真空干燥 箱中100℃干燥24h,得到干燥的正极片。

62.对比例

63.一种自熄灭锂离子电池,包括正极片、负极片、位于正极片和负 极片之间的隔膜以及电解液,在所述正极片、所述负极片和所述隔膜 中含有pvdf粘结剂,所述自熄灭锂离子电池中正极片和负极片的制 备方法为:

64.(1)负极片的制备:将硅碳负极粉末、乙炔黑研磨混合45min、 然后加入pvdf粘结剂搅拌1h,制成电极浆料,其中硅碳负极粉末、 乙炔黑、复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆至铜 箔粗糙面,涂覆厚度为15um,在涂覆机上加热定性后,将涂覆极片 固定在玻璃板上于鼓风干燥箱中烘干12h;将烘干后的极片裁剪为直 径10mm的圆片和10cm

×

1cm的长条,放入真空干燥箱中80℃干燥 24h,得到干燥的负极片;

65.(2)正极片的制备:将锰酸锂粉末、乙炔黑研磨混合45min、 然后加入pvdf粘结剂搅拌1h,制成电极浆料,其中锰酸锂粉末、 乙炔黑、上述复合粘结剂的质量比为8:1:1;将所述电极浆料涂覆 机上涂覆至铝箔粗糙面,涂覆厚度为10um;在涂覆机上加热定性后, 将涂覆极片固定在玻璃板上在鼓风干燥箱中烘干12h;将烘干后的极 片裁剪为直径10mm的圆片和10

×

1cm的长条,放入真空干燥箱中 100℃干燥24h,得到干燥的正极片。

66.本对比例与实施例1的区别在于:本对比例使用的粘结剂为 pvdf粘结剂。

67.对于实施例1~4和对比例中产品性能的测试如下所示:

68.(1)循环和容量测试

69.测试方法:

70.1)在氩气手套箱中,按顺序将负极壳、弹片、垫片、锂片(d=14mm) 碳酸乙烯酯(35ul)、普通隔膜(pp-pe-pp)、碳酸乙烯酯(35ul)、 实施例1中所得负极片、垫片、电极壳组装成负极半电池。将半电池 在新威电池测试设备上,使用0.1c、0.5c、1c、2c,截止电压0.01-2v 进行倍率测试,使用0.1c、0.5c,截止电压0.01-2v进行循环和容量 测试;设置对比样,对比样的区别在于所用负极片为对比例中所得负 极片,其他条件完全一致。倍率测试结果如图2所示,循环和容量测 试结果如图3所示。

71.2)在氩气手套箱中,按顺序将负极壳、弹片、垫片、锂片(d=14mm) 碳酸乙烯酯(35ul)、涂覆陶瓷隔膜(表面涂覆厚度为12um的复合 粘结剂)、碳酸乙烯酯(35ul)、实施例1中所得正极片、垫片、电 极壳组装成正极半电池。将半电池在新威电池测试设备上,使用0.1c、 0.5c、1c、2c,截止电压2.5-4.2v进行倍率测试,使用0.1c、0.5c, 截止电压2.5-4.2v进行循环和容量测试。倍率测试结果如图4所示, 循环和容量测试结果如图5所示。

72.3)在陶瓷隔膜表面涂覆厚度为12um的复合粘结剂并干燥、裁 成直径为16mm的圆片;然后在氩气手套箱中,将碳酸乙烯酯、实施 例1中所得负极片、上述表面涂覆复合粘结剂的陶瓷隔膜圆片、实施 例1中所得正极片、弹片、垫片、正负极壳按照n/p=1.15组装成扣 式全电池;将所得扣式全电池在新威电池测试设备上,使用0.1c、 0.5c、1c、2c,截止电压2.4-4.1v进行倍率测试,使用0.1c、0.5c, 截止电压2.4-4.1v进行循环和容量测试。倍率测试结果如图6所示, 循环和容量测试结果如图7所示。

73.结果分析:

74.负极半电池从循环及容量对比测试中,可得出以本发明所得负极 片组装成的负极半电池的循环稳定性、容量以及倍率性能比使用对比 例所得负极片组装成的负极半电池要更优;以本发明所得正极片与涂 覆粘结剂的隔膜为原料组装成电池后表现出优异的

循环稳定性,说明 使用本发明所述粘结剂不会对半电池的容量和倍率造成影响。同时, 以本发明所得正负极片组装而成的扣式全电池保证了在不影响循环 稳定性、容量以及倍率性能的基础上提高电池安全性能。

75.(2)阻燃性能测试

76.测试方法:

77.1)在手套箱中,将实施例1中所得长条负极片浸泡电解液12h 后。移至通风橱内做点火实验,点火实验从点燃开始计算为0s到火 焰完全熄灭为结束时间,周期为点燃时间,使用极片吸附电解液的质 量除以点燃时间得到set值,set值越小则说明安全性能越高;对比 样使用对比例中所得负极片,其他条件一样。

78.2)将实施例1中所得长条正极片和长条负极片以及表面涂覆复 合粘结剂的陶瓷隔膜裁剪合适的长度卷绕成2

×

2cm的袋式电池,移 至通风橱加入600ul电解液进行点火实验,从点燃至火焰完全熄灭所 需的时间记为点燃时间。设置对比样进行同样的实验,对比样的区别 在于使用的极片为对比例中所得极片,粘结剂为pvdf粘结剂,隔膜 为普通pp-pe-pp隔膜,其他条件一样,然后组装成全电池后滴加 600ul电解液进行点火处理,计算点燃时间。自熄灭效果如图8所示。

79.结果及分析:

80.1)实施例1中长条负极的set值为37.84s/g,对比样的set值 为49.65s/g;实施例2中长条负极的set值为35.24s/g,对比样的set 值为51.58s/g;实施例3中长条负极的set值为34.56s/g,对比样的 set值为52.38s/g;实施例4中长条负极的set值为32.33s/g,对比 样的set值为53.45s/g。

81.2)实施例1中袋式电池的点燃时间为14s,对比样的点燃时间为 18s;实施例2中袋式电池的点燃时间为13s,对比样的点燃时间为 19s;实施例3中袋式电池的点燃时间为15s,对比样的点燃时间为 19s;实施例4中袋式电池的点燃时间为14s,对比样的点燃时间为 19s。

82.综上,本发明提供的复合粘结剂具有更加优异的阻燃性能,相比 于以pvdf粘结剂为原料的锂离子电池,以本发明所得复合粘结剂为 原料的锂离子电池的阻燃性能提高了20%以上,拥有良好的应用前 景。

83.所属技术领域的技术人员应该明了,对本发明的任何改进,对本 发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等, 均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1