一种磁钢成双V排布结构的电机转子的制作方法

一种磁钢成双v排布结构的电机转子

技术领域

[0001]

本发明属于电机技术领域,具体地说,是涉及一种磁钢成双v排布结构的电机转子。

背景技术:

[0002]

新能源汽车要求电机转速高,转矩大以满足良好的启动或爬坡能力以及较高的车速;另一方面,由于乘用车空间有限,重量要求严格,电机必须高转矩和功率密度。pmsm由于良好的调速能力和高转矩密度,在新能源汽车中得到广泛应用。近年来,转子的设计种类愈发多样,但受限于有限的转子空间,提高电机的转矩和功率密度变得愈发困难,因此如何有效利用转子空间,进一步有效提高电机的转矩和功率密度是永磁同步电机研究的关键问题。

[0003]

目前常用的提高电机转矩功率密度的方法包括:提高永磁体牌号、增加永磁体宽度、增加永磁体厚度、改变磁极分布、或上述方法相结合。随着转子设计的不断迭代,上述方法使得电机的转矩和功率密度提高进入瓶颈,如果无限制地提高永磁体牌号和永磁体用量,会使得成本急剧上升,而电机性能则提高甚微,甚至会恶化磁路,导致电机性能下降或损耗上升,如此,电机的性价比与设计合理性急剧下降。

[0004]

目前新能源电机厂商都在积极布局和发展定子扁铜线绕组技术,此技术可以较好地改善电机定子侧的温度;但是由于高速化也是目前的发展趋势之一;而扁铜线由于交流效应无法解决电机在高速段的损耗和温升问题,尤其是转子侧的温度,目前转子侧永磁体温度甚至会超过定子侧温度;因此降低转子损耗和永磁体温度,尤其是靠近转子外径区域,磁场饱和度较高,损耗和温升最为恶劣,提高此区域永磁体的高温抗退磁能力尤为重要。

技术实现要素:

[0005]

为了解决上述技术问题,本发明的目的是提供一种磁钢成双v排布结构的电机转子,该电机转子不仅具有高转矩功率密度的优势,还具有定转子铁耗低、永磁体易加工、利于扩散工艺实施优势。

[0006]

为了实现上述发明目的,本发明采用以下技术方案:

[0007]

一种磁钢成双v排布结构的电机转子,包括电机轴、转子铁心、第一层永磁体和第二层永磁体,所述转子铁心上设有多个永磁体槽,第一层永磁体和第二层永磁体分别设置在相应的永磁体槽内,相邻两个第一层永磁体、相邻两个第二层永磁体均成夹角设置形成v形永磁体单元,多个v形永磁体单元沿轴向布置,其特征在于:第一层永磁体形成的v形永磁体单元位于第二层永磁体形成的v形永磁体单元的夹角范围区域内,且位于v形永磁体单元同一侧的第一层永磁体的内侧边与第二层永磁体的外侧边相互平行或者夹角小于10

°

。

[0008]

作为优选方案,所述v形永磁体单元中的两个第一层永磁体所形成的夹角为120

°

<a<180

°

。

[0009]

作为优选方案,所述v形永磁体单元中的两个第二层永磁体所形成的夹角为80

°

<a

<120

°

。

[0010]

作为优选方案,所述第一层永磁体和第二层永磁体均可以采用截面形状为矩形、梯形、三角形中任意一种的永磁体。

[0011]

作为优选方案,所述第一层永磁体和第二层永磁体均采用截面形状为等腰梯形的永磁体。

[0012]

作为优选方案,所述第一层永磁体和第二层永磁体均由两个对称的截面形状为直角梯形的永磁体拼接而成。

[0013]

作为优选方案,形成第一层永磁体或者第二层永磁体的两个永磁体直接插设在永磁体槽内,或者两个永磁体通过粘接固定后在插设在永磁体槽内。

[0014]

根据权利要求1所述的一种磁钢成双v排布结构的电机转子,其特征在于,所述转子铁心的外侧面上还间隔设有多个非均匀气隙,相邻两个非均匀气隙之间形成隔磁桥。

[0015]

作为优选方案,所述第二层永磁体形成的v形永磁体单元中部的转子铁心上还设有隔磁孔。

[0016]

作为优选方案,所述转子铁心上靠近转子轴的位置还沿周向间隔设有多个减重孔,相邻两个减重孔之间还设有定位孔。

[0017]

与现有技术相比,本发明的有益效果为:

[0018]

本发明针对永磁同步电机双v型永磁体转子,相比传统上直接对矩形永磁体加厚以提高电机峰值性能,采用本发明所述的永磁体布置形式代替传统的矩形永磁体可以在不堵塞q轴磁路的前提下,有效提高转子空间利用率,用更少量的永磁体经济地提升电机的峰值性能,尤其是峰值转矩,即同时提高了单位体积永磁体和单位磁路输出最大峰值性能的能力。

附图说明

[0019]

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的限定。

[0020]

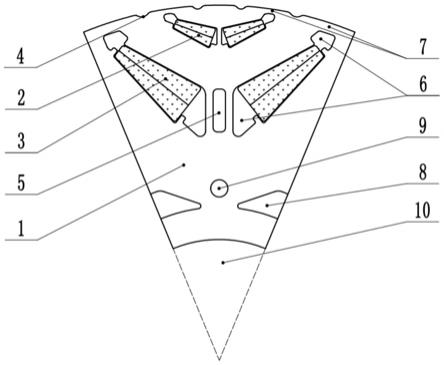

图1是本发明永磁同步电机1/8模型的转子冲片的端面示意图;

[0021]

图2是本发明永磁同步电机1/8模型的转子结构的端面示意图;

[0022]

图3是传统永磁同步电机1/8模型的转子结构的端面示意图;

[0023]

图4是本发明永磁同步电机1/8模型的转子结构的磁密云图;

[0024]

图5是传统永磁同步电机1/8模型的转子结构的磁密云图;

[0025]

图6是本发明方案与传统电机转子方案的峰值外特性对比图。

具体实施方式

[0026]

下面结合附图与实施例对本发明作进一步说明。

[0027]

如图1至于图6所示,本实施例的提供一种磁钢成双v排布结构的电机转子,包括电机轴10、转子铁心1、第一层永磁体2和第二层永磁体3,所述转子铁心1上设有多个永磁体槽6,第一层永磁体2和第二层永磁体3分别设置在相应的永磁体槽6内,相邻两个第一层永磁体2、相邻两个第二层永磁体3均成夹角设置形成v形永磁体单元,多个v形永磁体单元沿轴向布置,第一层永磁体2形成的v形永磁体单元位于第二层永磁体3形成的v形永磁体单元的

夹角范围区域内,且位于v形永磁体单元同一侧的第一层永磁体2的内侧边与第二层永磁体3的外侧边相互平行或者夹角小于10

°

。

[0028]

所述v形永磁体单元中的两个第一层永磁体2所形成的夹角a为120

°

<a<180

°

,所述v形永磁体单元中的两个第二层永磁体3所形成的夹角a为80

°

<a<120

°

。所述第一层永磁体2和第二层永磁体3均可以采用截面形状为矩形、梯形、三角形中任意一种的永磁体。作为优选,所述第一层永磁体2和第二层永磁体3均采用截面形状为等腰梯形的永磁体。进一步优选,所述第一层永磁体2和第二层永磁体3均由两个对称的截面形状为直角梯形的永磁体拼接而成。形成第一层永磁体2或者第二层永磁体3的两个永磁体直接插设在永磁体槽6内,或者两个永磁体通过粘接固定后在插设在永磁体槽6内,永磁体利用镜像对称粘接技术,可以降低电机在高速持续工作点下的定转子铁耗和永磁体涡流损耗。

[0029]

所述转子铁心1的外侧面上还间隔设有多个非均匀气隙4,相邻两个非均匀气隙4之间形成隔磁桥7。所述第二层永磁体3形成的v形永磁体单元中部的转子铁心上还设有隔磁孔5。所述转子铁心上靠近转子轴10的位置还沿周向间隔设有多个减重孔8,相邻两个减重孔8之间还设有定位孔9。

[0030]

其中,转子铁心1用于提供磁场能量传递的通路;第一永磁体2、第二永磁体3用于提供永磁磁场;非均匀气隙4用于降低谐波,从而降低电机的损耗、转矩脉动等;隔磁孔5用于防止永磁体3在内侧发生漏磁,同时可以形成两条筋以降低电机在高速时的应力大小;永磁体槽6用于放置永磁体2与永磁体3;隔磁桥7用于防止第一永磁体2、第二永磁体3在外侧发生漏磁;减重孔8用于降低转子的转动惯量,同时由于其靠近电机轴10附近,可以有效降低电机轴10的磁密大小,进而降低电机轴10内的轴电流,可以有效防止轴承烧蚀现象的出现;定位孔9用于工装定位;电机轴10用于连接转子铁心1,传递转矩。

[0031]

图1为对第一永磁体2和第二永磁体3尺寸的具体说明:第一永磁体2和第二永磁体3均为等腰梯形,由两个对称的直角梯形拼接而成,且采用扩散工艺。涉及到的主要参数有:第一永磁体2夹角a、第一永磁体2底边长b、第一永磁体2顶边长d、第一永磁体2腰长c、第一永磁体2角度e、第一永磁体2角度f;第二永磁体3夹角a、第二永磁体3底边长b、第二永磁体3顶边长d、第二永磁体3腰长c、第二永磁体3角度e、第二永磁体3角度f;通过调整第一永磁体和第二永磁体的上述参数,可以使两层永磁体形成矩形、三角形、梯形等不同形状,所述第二永磁体3角度e+f=180

°

,第一永磁体2角度e+f=180

°

。

[0032]

本发明在不阻碍电机q轴磁路的前提下,合理地增加永磁体用量以提高电机的峰值性能,特别是峰值转矩。也就是说,相比传统矩形永磁体设计,采用梯形永磁体设计,采用相同的永磁体用量,可以实现更高的峰值转矩性能。具体通过图2至图6,传统方案1与本发明的方案对比详细说明。

[0033]

传统方案1如图3所示,代表常规矩形永磁体方案,其中a=110

°

、b=6mm、c=15mm、d=6mm、e=90

°

、f=90

°

;a=130

°

、b=3.2mm、c=7.5mm、d=3.2mm、e=90

°

、f=90

°

。

[0034]

本发明方案2如图1和图2所示,其中a=110

°

、b=8mm、c=15.1mm、d=4mm、e=82.4

°

、f=97.6

°

;a=130

°

、b=4.2mm、c=7.6mm、d=2.2mm、e=82.4

°

、f=97.6

°

。上述参数说明:本发明方案2的永磁体由传统方案1对应位置矩形永磁体斜切后拼接而成,即本发明方案2与传统方案1的永磁体用量维持一致。

[0035]

图6为传统方案1和本发明方案2在相同的峰值电流、电压边界条件下,峰值外特性

曲线的对比情况。可见,相比方案1,方案2将永磁体形状变为梯形后,转子空间的利用率提高,且不会阻碍原本两层永磁体间的磁路。根据仿真结果,方案2的峰值性能高于方案1,而两者永磁体用量一致,即方案2体现了与方案1相同成本下,输出更高峰值性能的优势。

[0036]

另外,方案2转子整体磁密水平低于方案1,这是因为方案2的大永磁体厚度在越靠近转子外径处越薄,使得该处的磁路越宽阔,磁密更低,具体可见表1,图中磁密大于1.8t的区域标记为黑色。可见方案2中,磁密大于1.8t的区域面积明显小于方案1。此外,由于方案2高磁密区域较少,在重要工作点的转子铁耗更低,同时粘接磁钢的应用,进一步降低了磁钢的涡流损耗,表1对比了方案1与方案2在高速工作点的转子损耗情况(转子铁损+磁钢损耗)。可见相比于方案1,方案2的转子损耗水平更低。

[0037][0038]

表1

[0039]

本发明方案2中对称性的永磁体,具有靠近转子外径侧厚度较薄的特性,便于实施永磁体的扩散工艺,且靠近转子外径侧处扩散效果较靠近内径侧更好。由于永磁体通常是靠近转子外径侧温度更高,此处要求磁钢具有更好的抗退磁能力,目前的最新磁钢工艺特点正好可以满足这种需求。

[0040]

本发明中的镜像梯形永磁体,可以有效利用目前新兴的永磁体渗透工艺,在永磁体靠近转子外径侧部分,利用最少重稀土dy或te含量,获得更高的矫顽力,可以提高电机的高温抗退磁能力;因此,本发明设计在减小稀土资源使用的条件下,还可以保证甚至提高产品的稳定可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1