一种厚膜电阻浆料、氧化铝陶瓷基发热片及制备方法与流程

[0001]

本发明涉及电阻浆料技术领域,尤其涉及一种厚膜电阻浆料、氧化铝陶瓷基发热片及制备方法。

背景技术:

[0002]

大功率厚膜电阻具有体积小、重量轻、功率密度大、性能可靠、设计灵活、可控性好、使用寿命长、无电感、环保节能及性价比高等优点,逐步拓展到汽车电子、通讯、宇航、家电、医疗及化工等各个领域,市场前景广阔。厚膜电阻浆料功能相的材料主要分为三大类:非金属化合物类、金属类、金属氧化物及其衍生物类。非金属化合物类包括:石墨、炭黑、硅化物、硼化物、聚苯胺、聚乙炔、聚苯硫醚等;金属类既包括贵金属材料au、pb、ag、pt、rh、ru等,又包括贱金属材料cu、ni、in、sn等;金属氧化物及其衍生物类包括:氧化钯、氧化铟、氧化镉、氧化锡、二氧化钌、钌酸铅、钌酸铋、铅酸钡、ybco等。目前,大功率厚膜电阻浆料主要使用贵金属二氧化钌及钌酸盐作为导电功能相,使用溶剂型纤维素作为载体。但使用贵金属二氧化钌及钌酸盐作为导电功能相存在着成本昂贵的技术问题。而使用溶剂型纤维素作为载体烧制时则会产生大量的voc,不利于环保。

[0003]

公开号为cn105139916a的文献公开了一种碳粉掺杂钼基厚膜电阻浆料及其制备方法,所述的功能相组分为钨酸铋、氧化钯、二氧化钌、gaas、碳粉等。该技术得到的厚膜电阻浆料性能稳定性好,阻值精度高,再现性好。但使用钯、钌等贵金属,成本高;且浆料含有柠酸三丁酯、氯化石蜡,高温烧结时易挥发,导致环保性较差或环保处理难度较高。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中存在的上述技术问题,提供了一种厚膜电阻浆料、氧化铝陶瓷基发热片及制备方法,本发明一方面保证了产品具有较高的性能指标,另一方面解决了现有技术存在的环保性差、成本高、工艺复杂的技术问题。

[0005]

为实现上述目的,本发明采用的技术方案如下:一种厚膜电阻浆料,其特征在于:包括如下质量百分比的组份:玻璃粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%水性丙烯酸树脂

ꢀꢀꢀꢀꢀꢀ

20-30%二硅化钼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1%。

[0006]

所述玻璃粉由bi

2

o

3

、b

2

o

3

、zno、al

2

o

3

、sio

2

、bao、cao、mgo、nb

2

o

5

、teo

2

中的任意三种及以上混合熔炼粉碎而成。

[0007]

所述玻璃粉的熔点为600-700℃,其线性膨胀系数为6.5-8.0ppm/k。

[0008]

所述水性丙烯酸树脂为以水为溶剂的丙烯酸树脂,在300-400℃完全分解不残留。

[0009]

所述二硅化钼为细度为1-5μm的片状微粉,其线性膨胀系数为5.1ppm/k。

[0010]

一种厚膜电阻浆料的制备方法,其特征在于:在不锈钢容器中,先加入水性丙烯酸

树脂,再加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料;所述厚膜电阻浆料中各组份的质量百分比如下:玻璃粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%水性丙烯酸树脂

ꢀꢀꢀꢀꢀꢀ

20-30%二硅化钼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1%。

[0011]

一种氧化铝陶瓷基发热片的制备方法,其特征在于:将厚膜电阻浆料丝印在氧化铝陶瓷片上,静置流平5-10分钟,先放入烘箱中125℃干燥15分钟,再放入高温炉中800℃烧结10分钟,得到发热电阻成品;最后印上银浆电极和包封介质浆料再次烧结,烧结后得到氧化铝陶瓷基发热片。

[0012]

一种氧化铝陶瓷基发热片,其特征在于:根据一种氧化铝陶瓷基发热片的制备方法得到。

[0013]

采用本发明的优点在于:1、一般来说,碳材料的电阻温度系数为负、二硅化钼的电阻温度系数为正,在二硅化钼中加入碳材料,可以有效的控制调节电阻温度系数。碳材料中石墨烯是最好的选择,石墨烯作为一种新型二维片状材料,具有突出的导电性,与其他非金属或石墨、碳黑等碳系材料相比,在添加量较少的情况下即可达到厚膜电阻浆料要求的电阻值,同时给厚膜电阻浆料带来的负温系数影响最低。本发明采用石墨烯作为非金属相的厚膜电阻浆料温度系数可控制在300ppm/℃以内。另外,本发明中,玻璃粉的质量百分比为20-50%,玻璃粉作为连接料,当其含量少于20%时厚膜电阻不能形成完整的膜,而大于50%时又将导致厚膜电阻方阻较高,不具有实用性。二硅化钼的质量百分比为20-50%,其含量直接影响厚膜电阻的方阻值,当少于20%时方阻值太大,不具有实用性;而大于50%时则相对玻璃粉少不能成膜。石墨烯的质量百分比为0.1-1%,石墨烯的比表面积高达2000m

2

/g,加入量超过1%将影响浆料的印刷适应性,并使电阻温度系数变为负数;中入量少于0.1%则因调节电阻温度系数的幅度太小而不具备实用性。水性丙烯酸树脂的质量百分比为20-30%,载体丙烯酸树脂主要作为粘度的调节剂,加入量高于30%将导致粘度低,加入量少于20%将导致粘度高,均不能满足丝印要求。因此,采用上述特定配比的各组份,一方面能够得到方阻值及各方面均最佳的完整产品,另一方面也降低了成本,避免了污染,解决了现有技术存在的环保性差、成本高、工艺复杂的技术问题。

[0014]

2、二硅化钼的密度为6.3g/cm

3

,远大于有机载体和石墨烯的密度。片状的二硅化钼晶体在沉降过程中,优先平铺于基片面方向。同时能够带动石墨烯定向排列,形成交叉叠放的形态;具体的,因石墨烯属于二维片状材料,当处于杂乱无序的状态下,单个石墨烯片与其它石墨烯片在绝缘介质中形成导电通路的几率变得极小;而当形成交叉叠放的定向排列后,石墨烯片与石墨烯片的搭接几率呈几何级数增加,形成导电通路并对厚膜电阻的电阻温度系数产生影响,同时在排列方向上的抗形变能力增强。而在干燥过程中随着水的挥发,形态保持不变,在烧结的过程中随着载体的完全分解,玻璃粉的有效填充及最外层的覆盖熔化,最终形成表面为玻璃的保护层,对内部的二硅化钼与石墨烯的层状导电层进行保护。二硅化钼目前价格为每千克450元,而二氧化钌价格为每千克95000元,本发明使用二硅

化钼和石墨烯可大幅降低成本。

[0015]

3、厚膜电阻浆料中加入石墨烯,利用石墨烯的延展性(弹性应变20%)可以补偿厚膜电阻浆料中因各种组份膨胀系数不一致导致的开裂、功率衰减等问题。同时,同向排列的石墨烯,具有最佳的导电导热性能,有利于发热电阻中热量的导出,使整个发热片发热更加均匀,避免局部高温而使发热片耐久性差。

[0016]

4、采用水性丙烯酸树脂作为连接料,水为溶剂,溶剂挥发后的固体丙烯酸树脂在350℃完全分解为二氧化碳和水,不产生voc,有利于环保。玻璃粉中不含有pb、cd、cr6+等重金属元素,环保性更好,符合欧盟环保指令rohs之要求。

[0017]

5、氧化铝陶瓷片、二硅化钼和玻璃粉这三者的线性膨胀系数差别较小,使得发热电阻在经过骤冷骤热时的热振性能更好,发热功率不易衰减。

[0018]

6、制作氧化铝陶瓷基发热片时可采用印刷的方式制作,不需要模具,成本低;烧结工艺为800℃、10min,相对于压制烧结工艺单个生产时间由14h以上降为1h以内,同时温度由2600℃降为800℃,节约大量的能源。温度降低,生产设备投资相对较低,工艺简单可行,便于批量化生产。

具体实施方式

[0019]

本发明提供了一种厚膜电阻浆料,包括如下质量百分比的组份:玻璃粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%水性丙烯酸树脂

ꢀꢀꢀꢀꢀꢀ

20-30%二硅化钼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1%。

[0020]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由bi

2

o

3

、b

2

o

3

、zno、al

2

o

3

、sio

2

、bao、cao、mgo、nb

2

o

5

、teo

2

中的任意三种及以上按任意比例混合熔炼粉碎而成。玻璃粉的熔点为600-700℃,其线性膨胀系数为6.5-8.0ppm/k。水性丙烯酸树脂为以水为溶剂的丙烯酸树脂,在300-400℃完全分解不残留。二硅化钼为细度为1-5μm的片状微粉,其线性膨胀系数为5.1ppm/k。石墨烯为单层或少层石墨烯,具有优异的导电性能,电导率约为700s/cm。优选采用“插层-膨胀-剥离”工艺制备得出,能够最大保留石墨烯的完整性。

[0021]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。其中,厚膜电阻浆料中各组份的质量百分比如下:玻璃粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%水性丙烯酸树脂

ꢀꢀꢀꢀꢀꢀ

20-30%二硅化钼

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50%石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1%。

[0022]

本发明还提供了一种使用厚膜电阻浆料制备氧化铝陶瓷基发热片的方法,具体的:使用150目(英制)丝网将厚膜电阻浆料丝印在50*50*1mm的96氧化铝陶瓷片上,静置流平5-10分钟,先放入烘箱中125℃干燥15分钟,再放入高温炉中800℃烧结10分钟,得到发热电阻成品;最后印上银浆电极和包封介质浆料再次烧结,烧结后得到氧化铝陶瓷基发热片。

其中,厚膜电阻的一个特征是可以重复烧结,为达到设计的电阻要求,可以在前一次烧结的电阻基础上再次印刷、烘干、烧结,经过多次烧结,使单层薄膜电阻变为厚膜电阻。

[0023]

进一步的,本发明提供了一种氧化铝陶瓷基发热片,该氧化铝陶瓷基发热片根据一种氧化铝陶瓷基发热片的制备方法得到。

[0024]

下面对本发明进行实例阐述和具体说明。

[0025]

实施例1本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂20%,石墨烯0.1%,玻璃粉50%,二硅化钼29%。

[0026]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由bi

2

o

3

、b

2

o

3

和zno按任意比例混合熔炼粉碎而成。

[0027]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0028]

实施例2本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂30%,石墨烯1%,玻璃粉20%,二硅化钼49.9%。

[0029]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由al

2

o

3

、sio

2

、bao和cao按任意比例混合熔炼粉碎而成。

[0030]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0031]

实施例3本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂25%,石墨烯0.5%,玻璃粉24%,二硅化钼50%。

[0032]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由bao、cao、mgo、nb

2

o

5

和teo

2

按任意比例混合熔炼粉碎而成。

[0033]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0034]

实施例4本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂30%,石墨烯0.1%,玻璃粉49.5%,二硅化钼20%。

[0035]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由mgo、nb

2

o

5

和teo

2

按任意比例混合熔炼粉碎而成。

[0036]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0037]

实施例5本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:

水性丙烯酸树脂23.8%、石墨烯0.2%、玻璃粉38%,二硅化钼38%。

[0038]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由zno、al

2

o

3

、sio

2

、bao和cao按任意比例混合熔炼粉碎而成。

[0039]

实施例6本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂25.6%、石墨烯0.4%、玻璃粉37%,二硅化钼37%。

[0040]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由sio

2

、bao、cao和mgo按任意比例混合熔炼粉碎而成。

[0041]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0042]

实施例7本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂27.3%、石墨烯0.6%、玻璃粉36%,二硅化钼36%。

[0043]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由sio

2

、bao、cao和mgo按任意比例混合熔炼粉碎而成。

[0044]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0045]

实施例8本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂25.6%、石墨烯0.4%、玻璃粉44%,二硅化钼30%。

[0046]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由mgo、nb

2

o

5

和teo

2

按任意比例混合熔炼粉碎而成。

[0047]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0048]

实施例9本实施例提供了一种厚膜电阻浆料,包括如下质量百分比的组份:水性丙烯酸树脂25.6%、石墨烯0.4%、玻璃粉30%,二硅化钼44%。

[0049]

其中,玻璃粉为不含有pb、cd、cr6+等重金属元素的玻璃粉,由bao、cao、mgo、nb

2

o

5

和teo

2

按任意比例混合熔炼粉碎而成。

[0050]

进一步的,所述厚膜电阻浆料的制备方法为:在不锈钢容器中,先加入水性丙烯酸树脂,再缓慢加入石墨烯、玻璃粉和二硅化钼,1200转/分钟搅拌30分钟,待物料成呈膏状后,在陶瓷三辊机上研磨至细度5μm以下,得到厚膜电阻浆料。

[0051]

实施例10本实施例提供了一种使用上述厚膜电阻浆料制备氧化铝陶瓷基发热片的方法,具体为:使用150目(英制)丝网将厚膜电阻浆料丝印在50*50*1mm的96氧化铝陶瓷片上,静置流平5-10分钟,先放入烘箱中125℃干燥15分钟,再放入高温炉中800℃烧结10分钟,得到发热

电阻成品;最后印上银浆电极和包封介质浆料再次烧结,烧结后即得到氧化铝陶瓷基发热片。

[0052]

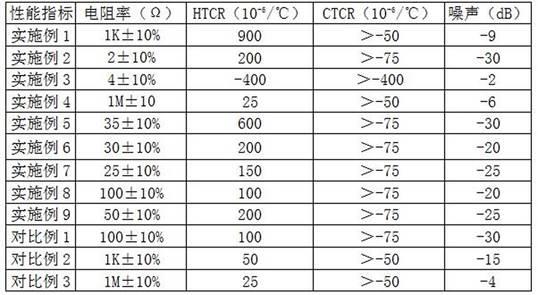

实施例11本实施例采用实施例1-9所述的厚膜电阻浆料分别制备氧化铝陶瓷基发热片,分别得到对应的氧化铝陶瓷基发热片。同时将cn105139916a文献中的三个实施例分别作为对比例1、对比例2和对比例3。参照相应国家标准的测试方法进行性能测试,测试结果如下:从测试结果来看,本发明得到的产品具有较高的性能指标,但对于制备同样重量的产品而言,本发明成本仅1000元/kg左右,而对比例的成本将高达10000元/kg。另外,本发明还具有工艺简单,制备时间短等优点。

[0053]

以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1