一种印制电路板控深孔金属化的加工方法与流程

1.本发明属于印制线路板技术领域,具体涉及一种印制电路板控深孔金属化的加工方法。

背景技术:

2.印制电路板(printed circuit board,pcb)作为电子产品元器件的载体,是电子产品的重要组成部分,实现电子产品功能的基础。随着电子产品的功能不断强大,样式不断新奇化,越来越广泛地应用于各种电子产品。随着5g时代的到来,印制板市场前景广阔,其设计结构也日益复杂。其中,厚铜电源板具有承载大电流、减少热应变、良好的散热性的优点,由于载电流及耐电压的需求,对铜厚和介质层厚度都有着特殊的要求,介质层厚度更薄,常规的控深孔金属化印制板采用数控钻机进行控深加工,控深精度在

±

0.1mm。故存在以下问题:第一,控深孔不贯通,在化学沉积以及电沉积加厚时,因控深孔内药水循环不畅,会产生孔铜不良(孔无铜、孔内铜渣等)的情形,控深深度越深,不良情形越严重;第二,因控深孔不贯通,在图形转移时,无法选择正片蚀刻(使用电镀锡作为抗蚀层),只能采用负片蚀刻,对细线路的加工带来困难。

技术实现要素:

3.为解决上述问题,提高印制电路板控深孔金属化的质量并能在图形转移时选择正片蚀刻工艺,便于细线路的加工,本发明提供一种印制电路板控深孔金属化的加工方法,所述印制电路板包括多层线路层1和多层介质层2,每相邻两层线路层1之间设置有一层介质层2,所述印制电路板还设置有控深孔3,其特征在于:所述加工方法包括以下步骤:

4.步骤一、在印制电路板线路设计时,控深孔3底部位置下方芯板的线路层1设置有铜皮掏空区4,即在各层印制电路板层压前,先将控深孔3不贯通的各个线路层1的对应位置掏空,使得层压后的多层印制电路板的铜皮掏空区4位置填充有介质层2中的介质;

5.步骤二、对层压后的多层印制电路板进行控深钻孔,控深孔3加工完成后,在控深孔3内底部至印制电路板与控深孔3相对的另一端添加一个引孔5,所述引孔5的截面尺寸小于控深孔3的截面尺寸;所述印制电路板厚度为h,控深孔3的深度为h,则引孔5的深度为h-h;

6.步骤三、印制电路板第一次沉铜处理,采用化学沉铜方式在清洁后的孔壁形成一层薄铜;

7.步骤四、印制电路板进行一次加厚处理,沉铜后的板件采用电沉积方法将铜层厚度加厚;

8.步骤五、一次加厚后的印制电路板采用干膜与菲林进行图形转移,采用正片工艺;

9.步骤六、图形转移后的印制电路板,通过镀铜锡,采用电沉积方法,将孔铜及面铜进行加厚至成品厚度,并在有效图形及孔壁电沉积上一层锡,非有效图形使用干膜覆盖;

10.步骤七、使用碱性蚀刻进行线路加工,得到半成品的印制电路板;

11.步骤八、印制电路板在丝印阻焊时,对引孔5进行覆盖塞孔。

12.本发明中,步骤三中沉铜处理的目的是用于导通内层的线路层1。

13.本发明中,实际上,步骤三中一般在控深孔3和引孔5的孔壁都会形成一层薄铜,步骤四中一般在控深孔3和引孔5的孔壁都会做加厚处理,步骤六中一般在控深孔3和引孔5的孔壁都会电沉积铜锡。

14.在一种具体的实施方式中,步骤三中所述薄铜厚度为0.2~0.4μm。

15.在一种具体的实施方式中,步骤三中所述薄铜厚度为0.3μm。

16.在一种具体的实施方式中,步骤四中对沉铜后的板件采用电沉积方法将铜层厚度加厚至5~10μm,优选6-7μm。

17.在一种具体的实施方式中,步骤二中所述引孔5的直径为0.1~0.3mm,优选0.2mm。

18.在一种具体的实施方式中,步骤一中所述铜皮掏空区4的半径比控深孔3的半径大,优选大0.1~0.5mm,更优选大0.3mm。

19.在一种具体的实施方式中,步骤八中包括对引孔5进行绿油覆盖塞孔。

20.与现有技术相比,本发明有益效果包括:

21.本发明提供的印制电路板控深孔金属化的方法,在加工过程中设置有能贯通控深孔的引孔,并设置有铜皮掏空区,使得本方法具有以下优点:

22.1、控深孔能够贯通,在化学沉积以及电沉积加厚时,不会产生孔铜不良的情况;

23.2、在图形转移时,可选择正片蚀刻,有利于细线路的加工。

附图说明

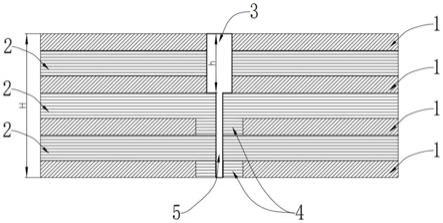

24.图1为本发明的一种具体实施例的结构示意图。

25.图中各标号对应部件名称如下:

26.1-线路层;2-介质层;3-控深孔;4-铜皮掏空区;5引孔。

具体实施方式

27.下面结合附图和具体实施例对本发明的技术方案进行详细说明,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本发明。

28.控深孔一般是钻孔不钻穿电路板,控制一定的深度,故控深孔不贯通会导致孔铜不良等情形,控深孔深度越深,不良情形越严重。

29.如图1所示,本发明提供一种印制电路板控深孔金属化的加工方法,所述印制电路板包括多层线路层1和多层介质层2,每相邻两层线路层1之间设置有一层介质层2,所述印制电路板(厚铜电源板)还设置有控深孔3,下面以一具体实施例对方法进行说明。

30.实施例1,所述加工方法包括以下步骤:

31.步骤一、在印制电路板线路设计时,在控深孔3位置下方芯板的线路层1设置有铜皮掏空区4,即在各层印制电路板层压前,先将控深孔3不贯通的各个线路层1的对应位置掏空。单个铜皮掏空区4的截面积一般大于控深孔3的截面积,铜皮掏空区4的形状一般为圆形,也可以是其他形状。为便于加工,一般为圆形,铜皮掏空区4的截面半径比控深孔3的截面半径大0.3mm,当各层线路层1层压后,铜皮掏空区4内将被介质层2的材料填充,以防在后续步骤中经镀铜后,引孔5孔壁的铜与控深孔3底部下方的线路层1之间导通。

32.步骤二、对层压后的多层印制电路板进行控深钻孔,控深孔3加工完成后,在控深孔3内至印制电路板与控深孔3相对的另一端添加一个引孔5,所述引孔5的截面小于控深孔3的截面;所述印制电路板厚度为h,控深孔3的深度为h,则引孔5的深度为h-h;因通常客户端会在控深孔3内焊接一根测针,所以引孔5的直径不宜过大,引孔5的直径以0.2mm为宜。

33.步骤三、印制电路板第一次沉铜处理,采用化学沉铜方式在清洁后的孔壁形成一层薄铜,厚度一般为0.3μm左右;

34.步骤四、印制电路板进行一次加厚处理,沉铜后的板件采用电沉积方法将铜层厚度加厚,铜层厚度加厚至6-7μm;

35.步骤五、一次加厚的印制电路板,采用干膜与菲林进行图形转移,采用正片工艺。因负片工艺侧蚀严重,线路品质差,不利于细化电路的加工。设置引孔5后,因药水贯通性能好,能避免镀铜和镀锡不完整的情况,厚铜电源板就能采用正片蚀刻工艺,更加有利于细线路的加工。

36.步骤六、图形转移后的印制电路板,通过镀铜锡,采用电沉积方法,将孔铜及面铜进行加厚至成品厚度,并在有效图形及孔壁电沉积上一层锡,非有效图形使用干膜覆盖;

37.步骤七、使用碱性蚀刻进行线路加工,得到半成品的印制电路板;

38.步骤八、印制线路板在丝印阻焊时,对引孔5进行绿油覆盖塞孔。

39.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1