一种高能量密度高蛋白全营养乳及其制备方法与流程

1.本发明属于属于特殊医学用途配方食品的技术领域,具体涉及一种高能量密度高蛋白全营养乳及其制备方法。

背景技术:

2.特殊医学用途配方食品(以下简称特医食品)对进食受限、消化吸收障碍、代谢紊乱或特定疾病状态下的人群营养及膳食补充方面具有重要的作用。特殊医学用途全营养配方食品含人体所需的全部营养素,可作为满足目标人群营养需求的单一营养来源,也可作为膳食营养补充剂,是目前国内外临床上应用最广泛的食品。特医食品针对人群数量庞大,在国外已有半个世纪的应用历史,在欧洲各国、美国、加拿大、澳大利亚、新西兰、日本等发达国家的应用十分广泛。当前,全球特医食品的市场规模大概为560亿~640亿元,每年以6%的速率在增长。其中,北美的市场规模为270亿~300亿元,增速为3%;欧洲的市场规模为130亿~150亿元,增速5%;日、韩的市场规模为100亿~120亿元,增速为7%;2019年我国特医食品行业规模达45.2亿元,特医食品全营养食品占66.98%,特定疾病全营养占31.48%,非全营养占1.5%。全营养食品占整个特医市场份额一半,是特医食品中需求量最大的品种。其中全营养乳在20世纪70年代已经在发达国家的临床上开始应用。在中国,全营养乳剂的应用已经超过30年。从特医产品销售情况分析,院内产品以液体剂型为主。液体制剂较粉剂使用更为便捷、效果更好,是未来肠内营养的发展趋势。住院重症患者由于严重应激状态后机体代谢率明显增高,出现一系列代谢紊乱。体重丢失平均0.5~1.0kg/d,机体营养状况迅速下降及发生营养不良(体重丢失≥10%)是重症病人普遍存在的现象,并成为独立因素影响危重病人的预后。虽然特医食品普通全营养液体产品具有改善病人状态、加快恢复的作用,但蛋白质补充不足发生比例仍较高。临床研究表明,营养摄入不足和蛋白能量负平衡与发生营养不良及血源性感染相关,并直接影响重症病人的预后。

3.高能量密度高蛋白全营养乳是特医食品的一个全营养产品的乳剂剂型,其在国内外的临床应用上十分普遍,美国肠内肠外营养学会(a.s.p.e.n.)和重症医学会(sccm)《成人重症患者营养支持疗法实施与评定指南》(2016)推荐需要液体受限的患者使用高能量密度配方(fluid

‑

restricted energy

‑

dense en formulations),并建议能量密度设置为1.5

‑

2.0kcal/ml。国外各大特医企业均有高能量密度高蛋白全营养乳剂系列产品。国内暂无相关类型的乳剂特医产品获批,已获批的唯一一款特医全营养乳剂产品——佳膳佳立畅能量密度为1.2kcal/ml,蛋白质供能比13.5%,不属于高能量密度高蛋白乳剂产品范畴。高能量密度高蛋白全营养乳能量密度1.5

‑

2.0kcal/ml,确保供能充足,辅助液体受限。研究表明:与等密度营养配方(1.0kcal/ml)相比,高密度营养配方可增加icu患者每日热量摄入并降低90天病死率,高蛋白配方能提供充足的蛋白含量,蛋白质供能比为20

‑

30%,减少净蛋白的分解及增加合成,改善潜在和已发生的营养不良状态,防治其并发症。但高能量密度高蛋白全营养乳蛋白质含量高,蛋白质是全营养乳体系不稳定的关键因素,全营养乳的酸碱性质、矿物质元素及灭菌条件对蛋白质影响较大,会导致蛋白质发生变性、絮凝和沉淀。

4.荷兰纽迪希亚2008年申请一项专利“高能量液体肠营养组合物

‑

cn200880125339.7,2008

‑

12

‑

05”,其发明了高能量和高蛋白液体营养肠组合物,其包含胶素蛋白和酪蛋白酸盐,所述组合物的能量密度至少2.0kcal/ml。荷兰纽迪希亚2009年申请一项专利“高蛋白液体肠营养组合物

‑

cn 102083329 a,2009

‑

03

‑

12”,其发明了一种用于提供营养作为补充剂或作为全面营养物的耐储液体肠组合物,其含有高蛋白含量的未水解球状蛋白,特别是乳清蛋白。上述专利所诉组合物,含有高含量蛋白质、脂肪、膳食纤维和碳水化合物,但缺少人体必需维生素和矿物质,不属于全营养食品,不能作为单一营养物质来源。两个专利采用的灭菌方法均是巴氏灭菌法,巴氏灭菌是法国科学家巴斯德发明的消毒方法,采用72

‑

85℃左右的低温杀菌。这种做法在杀灭产品中的有害菌群的同时,还能完好保存营养物质和纯正口感,但缺点时保质期很短,推荐货架期为7

‑

8天。特医食品主要在药剂科、药房,以医生营养处方以及医保品类形式销售,医院、药房采购流程较长,如果产品的货架期仅为7

‑

8天,根本无法满足特医的销售渠道需求。

技术实现要素:

5.本发明的目的在于,提供一种高能量密度高蛋白全营养乳及其制备方法,解决了高能量密度高蛋白全营养乳剂保质期短,货架期短,不能满足特医销售渠道的问题。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.一种高能量密度高蛋白全营养乳的制备方法,使用胶体磨,预先将蛋白质、鱼油进行乳化包埋。

8.高能量密度高蛋白全营养乳剂,因为产品能量密度高,蛋白质含量高,含有多种维生素和矿物质,且矿物质单位含量比一般全营养乳高,约是一般全营养乳的1.5

‑

2.0倍。hart(1919)认为乳的热稳定性差异主要归因于乳中盐含量的不同,ca、mg对磷酸盐、柠檬酸盐有合理的值,偏离此值乳的稳定性下降,低稳定性乳常归因于过量ca、mg的存在。钙盐增加,热稳定性下降(此时ca

2+

浓度增加,ccp(酪蛋白磷酸钙)增加,ph值下降)。在乳汁中加入0.005mol/l氯化钙,经加热后酪蛋白就会发生凝固,且加热温度愈高,乳凝固所需的氯化钙的量愈少。乳中的四种不同的酪蛋白,分别为α

s1

‑

cn、α

s2

‑

cn、β

‑

cn和κ

‑

cn,占总酪蛋白的比例分别为37%、10%、35%和12%。在所有温度下,当有钙离子存在时,α

s1

‑

cnb和α

s1

‑

cnc不溶,当ca

2+

浓度大于4mmol/l时α

s1

‑

cnb和α

s1

‑

cnc形成粗糙的沉淀,α

s2

‑

cn不溶。在18℃以下,β

‑

cn可溶于较高浓度的ca

2+

浓度(0.4mol/l);当温度高于18℃时,β

‑

cn溶解性大大降低,即使4mmol/l ca

2+

也不溶。

9.本发明通过使用胶体磨,预先将蛋白质、鱼油进行乳化包埋的方法,减少钙镁磷酸盐对蛋白质的稳定性影响,增加初乳稳定性。包埋后再加入复合矿物质等物质,盐含量迅速上升,但由于蛋白质、鱼油已经被乳化包埋,无法对其造成影响,使本发明得以在乳液体系中同时保证高蛋白质含量和高矿物质含量,保证了目标人群的营养全面。

10.优选的,包括如下步骤:

11.a、配制油粉混合物:将单、双甘油脂肪酸酯、大豆油、菜籽油、中链甘油三酯搅拌均匀,再将液体磷脂、酪蛋白、乳清蛋白、鱼油,倒入配制罐中混合均匀,胶体磨定转子间隙设定为0.005~0.01mm,混合物过两遍胶体磨,获得油粉混合物;

12.b、水相液配制:将水和菊粉、抗性淀粉、麦芽糊精、磷酸三钙、氯化铬、葡萄糖酸铜、

碘化钾、焦磷酸铁、轻质氧化镁、硫酸锰、钼酸钠、柠檬酸钾、亚硒酸钠、葡萄糖酸锌、氟化钠、氯化钠、柠檬酸钠、维生素a棕榈酸酯、维生素d、维生素e干粉、维生素k1干粉、维生素b1盐酸硫胺素、维生素b2核黄素、维生素b6盐酸吡哆醇、维生素c抗坏血酸钠、泛酸、生物素、叶酸、烟酰胺、维生素b12、胆碱、羧甲基纤维素钠、微晶纤维素,搅拌均匀,得到水相液混合物;

13.c、稳定剂水溶液配制:将水和卡拉胶、黄原胶搅拌均匀,获得稳定剂水溶液;

14.d、初乳配制:将所述油粉混合物与所述水相液混合物混合乳化,随后将所述稳定剂水溶液倒入混合,完成乳化,得到初乳;

15.e、均质灭菌:将所述初乳均质,得到混悬液,之后灭菌;

16.f、灌装与后杀菌:将所述混悬液装入密封容器中并封口,之后将所述密封容器进行后杀菌,得到高能量密度高蛋白全营养乳。

17.优选的,包括如下步骤:

18.a、配制油粉混合物:将所述单、双甘油脂肪酸酯、所述大豆油、所述菜籽油、所述中链甘油三酯加入至油相缸中,加热至50~70℃,搅拌均匀,倒入配制罐中,将温度降至35~45℃,再将所述液体磷脂、所述酪蛋白、所述乳清蛋白、所述鱼油,倒入配制罐中混合均匀,胶体磨定转子间隙设定为0.005~0.01mm,混合物过两遍胶体磨,获得所述油粉混合物;

19.b、水相液配制:在水相罐中加入水,温度设置为35

‑

45℃,称量所述菊粉、所述抗性淀粉、所述麦芽糊精、所述磷酸三钙、所述氯化铬、所述葡萄糖酸铜、所述碘化钾、所述焦磷酸铁、所述轻质氧化镁、所述硫酸锰、所述钼酸钠、所述柠檬酸钾、所述亚硒酸钠、所述葡萄糖酸锌、所述氟化钠、所述氯化钠、所述柠檬酸钠、所述维生素a棕榈酸酯、所述维生素d、所述维生素e干粉、所述维生素k1干粉、所述维生素b1盐酸硫胺素、所述维生素b2核黄素、所述维生素b6盐酸吡哆醇、所述维生素c抗坏血酸钠、所述泛酸、所述生物素、所述叶酸、所述烟酰胺、所述维生素b12、所述胆碱、所述羧甲基纤维素钠、所述微晶纤维素,以3000~7000rpm将罐中混合物搅拌均匀,获得所述水相液混合物;

20.c、稳定剂水溶液配制:配液罐中加入所述卡拉胶和所述黄原胶,用50

‑

70℃的水搅拌,以3000~7000rpm搅拌均匀,获得所述稳定剂水溶液;

21.d、初乳配制:将步骤a获得的所述油粉混合物添加至步骤b获得的所述水相液混合物中,以3000~7000rpm搅拌5~10min,之后再加入步骤d获得的所述稳定剂水溶液,以3000~7000rpm搅拌5~10min,制得初乳;

22.e、初乳均质:将步骤d获得的所述初乳在均质压力200~800bar均质压力下均质2~5遍,得到所述混悬液,之后通过138~141℃的条件下灭菌3~10秒,灭菌后冷却到20~40℃后送入成品罐;

23.f、罐装与灭菌:将成品罐中的所述混悬液通过灌装机装入100~500ml玻璃瓶或密封袋中并封口,将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为115~125℃条件下灭菌10

‑

30分钟,得到所述高能量密度高蛋白全营养乳。

24.胶体磨定转子间隙过小容易造成设备磨损;而如果间隙太大,则制备出分子粒径大,乳化效果不佳,对鱼油和蛋白质的保护较弱。经过不断尝试发现,设定为0.005~0.01mm是较优的选择。

25.优选的,在步骤a、步骤b、步骤c、步骤d中,使用剪切机或搅拌机进行搅拌。

26.优选的,在步骤b、步骤c、步骤d、步骤e、步骤f,全程在氮气保护下进行。

27.一种如上述高能量密度高蛋白全营养乳的制备方法获得的高能量密度高蛋白全营养乳。

28.优选的,所述高能量密度高蛋白全营养乳包括如下质量比重的组分:单、双甘油脂肪酸酯0.2~0.5份、大豆油20~40份、菜籽油3~5份、中链甘油三酯10~20份、液体磷脂1~10份、酪蛋白90~120份、乳清蛋白0~30份、鱼油2

‑

4份、菊粉10~15份、抗性淀粉10~15份、麦芽糊精170~200份、磷酸三钙912*10

‑3~1135*10

‑3份、氯化铬48*10

‑6~72*10

‑6份、葡萄糖酸铜0.93*10

‑3~1.14*10

‑3份、碘化钾0.096*10

‑3~0.144*10

‑3份、焦磷酸铁18.9*10

‑3~23.1*10

‑3份、轻质氧化镁270*10

‑3‑

330*10

‑3份、硫酸锰3.4*10

‑3~4.8*10

‑3份、钼酸钠79.95*10

‑6~120*10

‑6份、柠檬酸钾1.86~2.27份、亚硒酸钠63.6*10

‑6~95.4*10

‑6份、葡萄糖酸锌10.1*10

‑3~12.4*10

‑3份、氟化钠1.04*10

‑3~1.56*10

‑3份、氯化钠1.05~1.3份、柠檬酸钠0.24~1.31份、维生素a棕榈酸酯9.63*10

‑4~12.8*10

‑4份、维生素d18.07*10

‑6~24.15*10

‑6份、维生素e干粉35*10

‑3~47*10

‑3份、维生素k1干粉100*10

‑6~150*10

‑6份、维生素b1盐酸硫胺素4.38*10

‑3~5.85*10

‑3份、维生素b2核黄素3.63*10

‑3~4.85*10

‑3份、维生素b6盐酸吡哆醇3.62*10

‑3~4.84*10

‑3份、维生素c抗坏血酸钠270*10

‑3~360*10

‑3份、泛酸11.7~16.86*10

‑3份、生物素75.6*10

‑6~109.2*10

‑6份、叶酸0.51*10

‑3~0.74*10

‑3份、烟酰胺15.78*10

‑3~21.06*10

‑3份、维生素b12 4.53*10

‑6~6.55*10

‑6份、胆碱524.47*10

‑3~641.02*10

‑3份、羧甲基纤维素钠1.2~6.26份、微晶纤维素0.06~0.25份、卡拉胶0.12~0.38份、黄原胶0.12

‑

0.38份、水650~750份。

29.优选的,所述中链甘油三酯包括辛癸酸甘油三酯。

30.优选的,能量密度较高为1.5~2.0kcal/ml,蛋白质含量为7.5~9.5g/100ml,蛋白质供能比为20~30%。

31.市售的营养乳液为了保证一定的稳定性,往往会采用降低蛋白质含量的手段,此种营养乳液的能量更多源自油脂类物质,不利于目标人群的健康。住院重症患者严重应激状态后机体代谢率明显增高,出现一系列代谢紊乱。体重丢失平均0.5~1.0kg/d,机体营养状况迅速下降及发生营养不良(体重丢失≥10%)是重症病人普遍存在的现象,并成为影响危重病人预后的独立因素。特医食品全营养液体产品可帮助患者改善营养状态、加快恢复,但临床数据表明蛋白质补充不足发生比例仍较高。营养摄入不足和蛋白能量负平衡与发生营养不良及血源性感染相关,并直接影响重症病人的预后。目前尚无获批的高能量密度高蛋白特医液体产品,而标准配方里较低的蛋白质含量(2.7~4.8g/100ml)和供能比(13~16%e)并不能完全满足高代谢疾病状态患者较高的蛋白质需求和/或其他营养素需求。本发明提供了一种可作为单一营养来源的高能量密度高蛋白全营养乳剂,能量密度1.5

‑

2.0kcal/ml,包含高含量蛋白质(7.5~9.5g/100ml),蛋白质供能比达到20

‑

30%,脂肪、膳食纤维、碳水化合物,复合维生素和复合矿物质,并能通过工艺延长高能量密度高蛋白全营养乳剂保质期,使产品即使使用湿热灭菌工艺,在保质期内也不会出现破乳、分层或沉淀等产品外观性状不合格的现象。

32.与现有技术相比较,实施本发明,具有如下有益效果:

33.1、本发明通过使用胶体磨,预先将蛋白质、鱼油进行乳化包埋,既避免了乳剂中高含量的钙、镁离子及磷酸盐对蛋白的影响,又避免了鱼油的氧化分解,能将复合维生素矿物质加入到高能量密度高蛋白全营养乳剂体系中,使乳液同时包含高含量蛋白质、脂肪、膳食

纤维、碳水化合物,复合维生素和复合矿物质。经过此工艺的产品,即使经过高温和长时间的湿热灭菌工艺(115~125℃条件下灭菌10

‑

30分钟),仍非常稳定,乳剂保质期可达到18个月及以上,解决了高能量密度高蛋白全营养乳剂保质期短,货架期短,不能满足特医销售渠道的问题。

34.2、本发明提供了一种可作为单一营养来源的高能量密度高蛋白全营养乳剂,能量密度1.5

‑

2.0kcal/ml,包含高含量蛋白质,蛋白质供能比达到20

‑

30%,脂肪、膳食纤维、碳水化合物,复合维生素和复合矿物质,并能通过工艺延长高能量密度高蛋白全营养乳剂保质期,使产品即使使用湿热灭菌工艺,在保质期内也不会出现破乳、分层或沉淀等产品外观性状不合格的现象。

附图说明

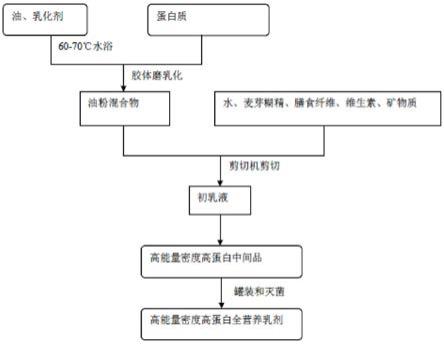

35.图1为本发明工艺流程示意图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚,下面将具体实施例对本发明作进一步地详细描述。

37.实施例1

38.一种高能量密度高蛋白全营养乳,包括如下步骤制备:

39.1.配制油粉混合物:称量单、双甘油脂肪酸酯0.35g、大豆油30g、菜籽油4g、辛癸酸甘油三酯(中链甘油三酯)15g加入至油相缸中,加热至60℃,搅拌均匀,倒入配制罐中,将温度降至40℃,再称量液体磷脂5g、酪蛋白100g、乳清蛋白15g、鱼油3g,倒入配制罐中混合均匀,胶体磨定转子间隙设定为0.008mm,混合物过两遍胶体磨,得油粉混合物。

40.2.水相液配制:在水相罐中加入620ml水,温度设置为40℃,称量菊粉16g、抗性淀粉15g、麦芽糊精185g、磷酸三钙1032mg、氯化铬53μg、葡萄糖酸铜1.03mg、碘化钾0.125mg、焦磷酸铁21.9mg、轻质氧化镁300mg、硫酸锰3.95mg、钼酸钠96.3μg、柠檬酸钾2.07g、亚硒酸钠88.2μg、葡萄糖酸锌11.5mg、氟化钠1.23mg、氯化钠1.15g、柠檬酸钠0.95g、维生素a棕榈酸酯1.18mg、维生素d 21.12μg、维生素e干粉41mg、维生素k1干粉56μg、维生素b1盐酸硫胺素5.03mg、维生素b2核黄素4.68mg、维生素b6盐酸吡哆醇4.34mg、维生素c抗坏血酸钠300mg、泛酸(d

‑

泛酸钙)13.56mg、生物素93.6μg、叶酸0.63mg、烟酰胺18.65mg、维生素b12 5.72μg、胆碱(酒石酸氢胆碱)583.4mg、羧甲基纤维素钠4.36g、微晶纤维素0.13g,用剪速/转速5000rpm的剪切机/搅拌机将罐中混合物搅拌均匀。此步骤全程氮气保护。

41.3.初乳配制:将第1步所述油粉混合物添加至第2步所述水相罐中,剪速/转速5000rpm,剪切/搅拌8min。另取配液罐中加入卡拉胶0.30g和黄原胶0.26g,用80ml60℃的水剪切/搅拌,剪切机/搅拌机的剪速/转速5000rpm。将该稳定剂水溶液倒入水相罐中,剪速/转速5000rpm,剪切/搅拌8min,制得初乳。此步骤全程氮气保护。

42.4.初乳均质:将乳化完成的混合物在均质压力500bar均质压力下均质3遍。将均质后的混合物通过140℃的条件下灭菌6秒,灭菌后将混悬液冷却到30℃后送入成品罐。此步骤全程氮气保护。

43.5.罐装与灭菌:在氮气保护下将成品罐中的混悬液通过灌装机装入250ml玻璃瓶

或密封袋中并封口。将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为120℃条件下灭菌15分钟。

44.实施例2

45.一种高能量密度高蛋白全营养乳,包括如下步骤制备:

46.1.配制油粉混合物:称量单、双甘油脂肪酸酯0.5g、大豆油40g、菜籽油5g、辛癸酸甘油三酯(中链甘油三酯)20g加入至油相缸中,加热至70℃,搅拌均匀,倒入配制罐中,将温度降至45℃,再称量液体磷脂10g、酪蛋白120g、乳清蛋白30g、鱼油4g,倒入配制罐中混合均匀,胶体磨定转子间隙设定为0.01mm,混合物过两遍胶体磨,得油粉混合物。

47.2.水相液配制:在水相罐中加入650ml水,温度设置为45℃,称量菊粉15g、抗性淀粉15g、麦芽糊精200g、磷酸三钙1135mg、氯化铬72μg、葡萄糖酸铜1.14mg、碘化钾0.144mg、焦磷酸铁23.1mg、轻质氧化镁330mg、硫酸锰4.8mg、钼酸钠120μg、柠檬酸钾2.27g、亚硒酸钠95.4μg、葡萄糖酸锌12.4mg、氟化钠1.56mg、氯化钠1.3g、柠檬酸钠0.24g、维生素a棕榈酸酯1.28mg、维生素d 24.15μg、维生素e干粉47mg、维生素k1干粉15μg、维生素b1盐酸硫胺素5.85mg、维生素b2核黄素4.85mg、维生素b6盐酸吡哆醇4.84mg、维生素c抗坏血酸钠360mg、泛酸(d

‑

泛酸钙)16.86mg、生物素109.2μg、叶酸0.74mg、烟酰胺21.06mg、维生素b12 6.55μg、胆碱(酒石酸氢胆碱)641.02mg、羧甲基纤维素钠6.26g、微晶纤维素0.25g,用剪速/转速7000rpm的剪切机/搅拌机将罐中混合物搅拌均匀。此步骤全程氮气保护。

48.3.初乳配制:将第1步所述油粉混合物添加至第2步所述水相罐中,剪速/转速7000rpm,剪切/搅拌5min。另取配液罐中加入卡拉胶0.38g和黄原胶0.38g,用100ml70℃的水剪切/搅拌,剪切机/搅拌机的剪速/转速7000rpm。将该稳定剂水溶液倒入水相罐中,剪速/转速7000rpm,剪切/搅拌5min,制得初乳。此步骤全程氮气保护。

49.4.初乳均质:将乳化完成的混合物在均质压力800bar均质压力下均质2遍。将均质后的混合物通过141℃的条件下灭菌3秒,灭菌后将混悬液冷却到40℃后送入成品罐。此步骤全程氮气保护。

50.5.罐装与灭菌:在氮气保护下将成品罐中的混悬液通过灌装机装入500ml玻璃瓶或密封袋中并封口。将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为125℃条件下灭菌10分钟。

51.实施例3

52.一种高能量密度高蛋白全营养乳,包括如下步骤制备:

53.1.配制油粉混合物:称量单、双甘油脂肪酸酯0.2g、大豆油20g、菜籽油3g、辛癸酸甘油三酯(中链甘油三酯)10g加入至油相缸中,加热至50℃,搅拌均匀,倒入配制罐中,将温度降至35℃,再称量液体磷脂1g、酪蛋白90g、乳清蛋白0g、鱼油2g,倒入配制罐中混合均匀,胶体磨定转子间隙设定为0.005mm,混合物过两遍胶体磨,得油粉混合物。

54.2.水相液配制:在水相罐中加入600ml水,温度设置为35℃,称量菊粉10g、抗性淀粉10g、麦芽糊精170g、磷酸三钙912mg、氯化铬48μg、葡萄糖酸铜0.93mg、碘化钾0.096mg、焦磷酸铁18.9mg、轻质氧化镁270mg、硫酸锰3.4mg、钼酸钠79.95μg、柠檬酸钾1.86g、亚硒酸钠63.6μg、葡萄糖酸锌10.1mg、氟化钠1.04mg、氯化钠1.05g、柠檬酸钠1.31g、维生素a棕榈酸酯0.96mg、维生素d218.07μg、维生素e干粉35mg、维生素k1干粉100μg、维生素b1盐酸硫胺素4.38mg、维生素b2核黄素3.63mg、维生素b6盐酸吡哆醇3.62mg、维生素c抗坏血酸钠270mg、

泛酸(d

‑

泛酸钙)11.7mg、生物素75.6μg、叶酸0.51mg、烟酰胺15.78mg、维生素b12 4.53μg、胆碱(酒石酸氢胆碱)524.47mg、羧甲基纤维素钠1.2g、微晶纤维素0.06g,用剪速/转速3000rpm的剪切机/搅拌机将罐中混合物搅拌均匀。此步骤全程氮气保护。

55.3.初乳配制:将第1步所述油粉混合物添加至第2步所述水相罐中,剪速/转速3000rpm,剪切/搅拌10min。另取配液罐中加入卡拉胶0.12g和黄原胶0.12g,用50ml50℃的水剪切/搅拌,剪切机/搅拌机的剪速/转速3000rpm。将该稳定剂水溶液倒入水相罐中,剪速/转速3000rpm,剪切/搅拌10min,制得初乳。此步骤全程氮气保护。

56.4.初乳均质:将乳化完成的混合物在均质压力200bar均质压力下均质5遍。将均质后的混合物通过138℃的条件下灭菌10秒,灭菌后将混悬液冷却到20℃后送入成品罐。此步骤全程氮气保护。

57.5.罐装与灭菌:在氮气保护下将成品罐中的混悬液通过灌装机装入100ml玻璃瓶或密封袋中并封口。将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为115℃条件下灭菌30分钟。

58.对比例1

59.一种全营养乳,包括如下步骤制备:

60.1.配制油粉混合物:称量单、双甘油脂肪酸酯0.35g、大豆油30g、菜籽油4g、辛癸酸甘油三酯(中链甘油三酯)15g加入至油相缸中,加热至60℃,搅拌均匀,将温度降至40℃,再称量液体磷脂5g、酪蛋白100g、乳清蛋白15g、鱼油3g加入,混合均匀,得油粉混合物。

61.2.水相液配制:在水相罐中加入620ml水,温度设置为40℃,称量菊粉16g、抗性淀粉15g、麦芽糊精185g、磷酸三钙1032mg、氯化铬53μg、葡萄糖酸铜1.03mg、碘化钾0.125mg、焦磷酸铁21.9mg、轻质氧化镁300mg、硫酸锰3.95mg、钼酸钠96.3μg、柠檬酸钾2.07g、亚硒酸钠88.2μg、葡萄糖酸锌11.5mg、氟化钠1.23mg、氯化钠1.15g、柠檬酸钠0.95g、维生素a棕榈酸酯1.18mg、维生素d 21.12μg、维生素e干粉41mg、维生素k1干粉56μg、维生素b1盐酸硫胺素5.03mg、维生素b2核黄素4.68mg、维生素b6盐酸吡哆醇4.34mg、维生素c抗坏血酸钠300mg、泛酸(d

‑

泛酸钙)13.56mg、生物素93.6μg、叶酸0.63mg、烟酰胺18.65mg、维生素b12 5.72μg、胆碱(酒石酸氢胆碱)583.4mg、羧甲基纤维素钠4.36g、微晶纤维素0.13g,用剪速/转速5000rpm的剪切机/搅拌机将罐中混合物搅拌均匀。此步骤全程氮气保护。

62.3.初乳配制:将第1步所述油粉混合物添加至第2步所述水相罐中,剪速/转速5000rpm,剪切/搅拌8min。另取配液罐中加入卡拉胶0.30g和黄原胶0.26g,用80ml60℃的水剪切/搅拌,剪切机/搅拌机的剪速/转速5000rpm。将该稳定剂水溶液倒入水相罐中,剪速/转速5000rpm,剪切/搅拌8min,制得初乳。此步骤全程氮气保护。

63.4.初乳均质:将乳化完成的混合物在均质压力500bar均质压力下均质3遍。将均质后的混合物通过140℃的条件下灭菌6秒,灭菌后将混悬液冷却到30℃后送入成品罐。此步骤全程氮气保护。

64.5.罐装与灭菌:在氮气保护下将成品罐中的混悬液通过灌装机装入250ml玻璃瓶或密封袋中并封口。将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为120℃条件下灭菌15分钟。

65.对比例2

66.一种全营养乳,包括如下步骤制备:

67.1.油相液制备:称量单、双甘油脂肪酸酯0.35g、大豆油30g、菜籽油4g、辛癸酸甘油三酯(中链甘油三酯)15g加入至油相缸中,加热至60℃,搅拌均匀,将温度降至40℃,再称量液体磷脂5g、鱼油3g加入,混合均匀,得油相液。

68.2.水相液配制:在水相罐中加入620ml水,温度设置为40℃,称量酪蛋白100g、乳清蛋白15g、菊粉16g、抗性淀粉15g、麦芽糊精185g、磷酸三钙1032mg、氯化铬53μg、葡萄糖酸铜1.03mg、碘化钾0.125mg、焦磷酸铁21.9mg、轻质氧化镁300mg、硫酸锰3.95mg、钼酸钠96.3μg、柠檬酸钾2.07g、亚硒酸钠88.2μg、葡萄糖酸锌11.5mg、氟化钠1.23mg、氯化钠1.15g、柠檬酸钠0.95g、维生素a棕榈酸酯1.18mg、维生素d21.12μg、维生素e干粉41mg、维生素k1干粉56μg、维生素b1盐酸硫胺素5.03mg、维生素b2核黄素4.68mg、维生素b6盐酸吡哆醇4.34mg、维生素c抗坏血酸钠300mg、泛酸(d

‑

泛酸钙)13.56mg、生物素93.6μg、叶酸0.63mg、烟酰胺18.65mg、维生素b12 5.72μg、胆碱(酒石酸氢胆碱)583.4mg、羧甲基纤维素钠4.36g、微晶纤维素0.13g,用剪速/转速5000rpm的剪切机/搅拌机将罐中混合物搅拌均匀。此步骤全程氮气保护。

69.3.初乳配制:将第1步所述油相液添加至第2步所述水相罐中,剪速/转速5000rpm,剪切/搅拌8min。另取配液罐中加入卡拉胶0.30g和黄原胶0.26g,用80ml60℃的水剪切/搅拌,剪切机/搅拌机的剪速/转速5000rpm。将该稳定剂水溶液倒入水相罐中,剪速/转速5000rpm,剪切/搅拌8min,制得初乳。此步骤全程氮气保护。

70.4.初乳均质:将乳化完成的混合物在均质压力500bar均质压力下均质3遍。将均质后的混合物通过140℃的条件下灭菌6秒,灭菌后将混悬液冷却到30℃后送入成品罐。此步骤全程氮气保护。

71.5.罐装与灭菌:在氮气保护下将成品罐中的混悬液通过灌装机装入250ml玻璃瓶或密封袋中并封口。将密封好玻璃瓶或密封袋置于旋转灭菌器中进行后杀菌,在灭菌温度为120℃条件下灭菌15分钟。

72.效果例1

73.分别取实施例1~3、对比例1~2制得的乳液5个样品采用稳定性分析仪进行稳定性检测,这是一款专门用于研究完全不透明或完全透明的乳化剂以及混悬液的稳定性,分离和固结现象。通过step技术,探测与时间,空间相关的光投射强度,记录预选时间内通过整个样品(从底部到顶部)的光透色走向,以及通过可探测的入射光的减弱量化局部分散颗粒浓度的变化。检测结果可用不稳定性指数表示,不稳定性指数越大代表样品越不稳定,反之则越稳定。以上5个样品的不稳定性指数见下表:

[0074] 实施例1实施例2实施例3对比例1对比例2不稳定性指数0.1040.1080.1030.4100.405

[0075]

从表中可以看出,不稳定性从高到低是对比例1>对比例2>实施例2>实施例1>实施例3。并且,实施例1~3的不稳定性指数均只在0.1左右,而对比例为0.4左右,即采用本发明工艺制备的乳液,其稳定性相比与对比例有了质的提升。

[0076]

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1