一种安全的面食机的制作方法

本发明属于食品加工机,尤其是涉及一种安全的面食机。

背景技术:

1、家用面条机的模头组件,最早是一体式模头,即模头侧壁上仅开设有一个出面区域。采用这种一体式模头的面条机需要配若干个模头,而模头在包装中占有较多的空间,在使用过程中需要不断的更换不同类型的出面模头,操作不便。为了节省模头的占用空间,后来研发人员研制出了如下两种模头:一是通过在模头侧壁上开设安装口、安装口上可替换安装带有出面孔的模片,以实现一个模头配备多个模片,节省模头的占用空间(下称第一种模头);二是如申请号为201720614070.5的专利公开了内、外筒套装的模头结构,内筒和外筒通过模头盖安装于挤压筒前端,具体的,外筒侧壁沿周向设置有至少两块带有成型孔的出面区域,每一出面区域的成型孔形状不同;内筒形成有容纳腔,内筒侧壁开设有连通所述容纳腔的出面口(下称第二种模头)。第二种模头在工作状态时,出面口只能对准和连通其中一个出面区域,这样使得面食机通过不同出面区域的成型孔挤出不同形状的面食(如不同形状的面条),而且一个模头结构将多种特定形状的面食制作功能集为一体,节约了面食机的成本。

2、我司争对采用第一种模头的面条机存在的安全问题,提供了解决方案,具体的,如申请号为201720114142.x的专利,公开了通过设置模头支架的底壁设有当模片未安装到位时可使螺杆前端伸入的通孔,模片前端设有用于遮盖所述通孔的盖体,以使忘记安装模片,而用户误启动了面条机时,由于模头支架的底壁设有通孔,螺杆的前端可穿出通孔,螺杆的后端则与电机无传动关系,即螺杆无法转动,从而提升了面条机使用时的安全性。在上述专利方案的基础上,我司又进一步对模头结构改进,如202121889947.4的专利公开的模片与所述端盖通过所述弯折部实现固定连接,来提升模片可拆模头的强度和安全性。

3、但是,对于采用第二种模头的面条机,目前仍没有很好的解决安规风险的方案。如201720614070.5公开了第二种模头,其说明书以及附图中的图2、图3及图7所示,当用户漏装出面模头,直接采用锁紧螺母将模头内筒限位在挤面筒上时, 具体的,锁紧螺母通过模头内筒的限位环将模头内筒限位在挤面筒上,模头内筒的定位凸起对螺杆定位以保证螺杆与动力组件的啮合,此时挤压螺杆通过模头内筒下侧的出面口部分裸漏在外。若此时用户启动面条机,挤压螺杆依然处于转动状态,而转动且裸漏在外的螺杆容易对用户造成风险。如用户接触到出面口处时,可能出现出面口和挤压螺杆的缝隙处夹手的安全风险,难以保证用户的使用安全。

技术实现思路

1、本发明的目的在于提供一种安全的面食机,可有效地解决内筒的出面口处夹手的安全问题,实现在外筒漏装的时候,内筒无法侧向抵押挤压螺杆使挤压螺杆处于停止转动状态,从而提升面食机的安全性和用户体验感。

2、为了实现上述目的,本发明采用以下技术方案:

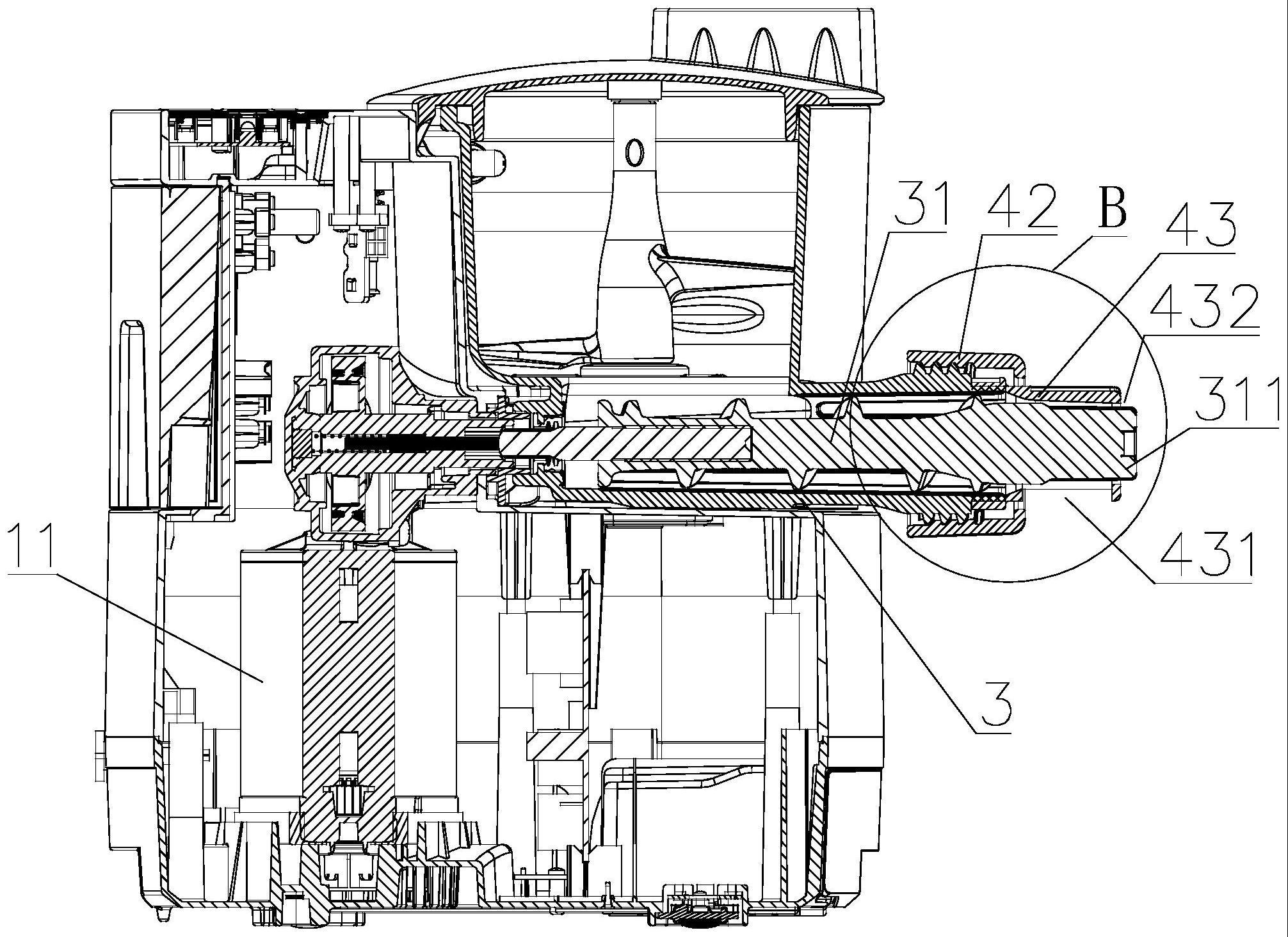

3、一种安全的面食机,包括设有电机的主机、安全弹出机构、搅拌腔、与搅拌腔连通的挤压腔、与挤压腔连接的模头组件,所述挤压腔内部安装有挤压螺杆,所述模头组件包括设有出面区域的外筒以及套设于所述外筒内部的内筒,所述内筒的侧壁上设有出面口,其特征在于,所述内筒前端设有前出口,所述外筒的端面侧向遮挡住所述前出口,所述前出口的径向尺寸不小于所述挤压螺杆前端的径向尺寸,以使在外筒漏装时,挤压螺杆在安全弹出机构的推动作用下至少部分穿出于所述前出口并处于脱离咬合的停止状态,所述外筒的端面与外筒的侧壁一体成型。

4、通过设置安全弹出机构通过挤压螺杆作用于内筒,以使安全弹出机构能够在外筒漏装时给挤压螺杆直接或间接地提供弹出力。同时,内筒前端设有前出口,所述外筒的端面侧向遮挡住所述前出口,利用外筒的端面遮挡住前出口,避免面团从前出口处溢出。更重要的是,本方案中,前出口的径向尺寸不小于所述挤压螺杆前端的径向尺寸,这样在外筒漏装时,前出口暴露于外界,在安全弹出机构的推动作用下,挤压螺杆向挤压腔前端运动,并可部分穿过前出口,直至脱离咬合的停止状态。此时,即便用户误启动面食机,挤压螺杆仍然处于停止状态,停止的挤压螺杆与内筒之间不会出现夹手的情况。也就是说,本方案有效解决了现有面食机在外筒漏装时的安全风险问题。

5、作为优选,所述挤压螺杆包括安装于内筒内的推面段,所述前出口的径向尺寸不小于推面段的最大径向尺寸。

6、通常的,挤压螺杆的推面段会外露于挤压腔,而螺旋段则基本设于挤压腔内,而螺旋段的径向尺寸会比推面段要大。另外,挤压螺杆的咬合距离往往要比推面段还短很多。因此,只需设置前出口的径向尺寸不小于推面段的最大径向尺寸,就能保证挤压螺杆能顺利脱离咬合。同时,这样还能避免前出口过大时,在安全弹出机构的作用力下,整个挤压螺杆从挤压腔上滑脱出去而掉落误伤用户。

7、作为优选,所述搅拌腔内设有搅拌杆,所述挤压螺杆与电机或搅拌杆的咬合距离为l’,所述前出口的最小径向尺寸不小于所述挤压螺杆前端l’距离范围内的最大径向尺寸。

8、为了保证在外筒漏装时,在安全弹出机构的推动作用下,挤压螺杆能顺利从前出口处穿出,而设置前出口的最小径向尺寸不小于所述挤压螺杆前端l’距离范围内的最大径向尺寸。也就是说,挤压螺杆前端至少有l’长度范围的部分能从前出口处穿出,而这段长度又不小于挤压螺杆与电机或搅拌杆的咬合距离l’,从而提升面条机的安全性。

9、作为优选,所述挤压螺杆可穿出前出口部分的侧壁与内筒的内侧壁之间的间隙值为δd,其中,0.5mm≤δd≤6.0mm。

10、我们知道,挤压螺杆安装于挤压腔内时,至少挤压螺杆可穿出前出口部分会外露处挤压腔的前端,以使挤压螺杆前端和内筒配合。为了方便将内筒套设至挤压螺杆前端上,设置挤压螺杆可穿出前出口部分的侧壁与内筒的内侧壁之间的间隙值为δd。在此基础上,设置0.5mm≤δd≤6.0mm,使得面团既能从挤压螺杆前端与内筒的内侧壁之间被推压出去,又能实现挤压螺杆前端与内筒的内侧壁对面团的小空间揉压、提升面团的筋性。当δd>6.0mm时,挤压螺杆前端与内筒的内侧壁的间隙过大,面团在两者之间的扭动大,从而导致挤压螺杆前端极易倾斜而卡死与内筒内,严重影响制面工序的进行。当δd<0.5mm时,挤压螺杆前端的径向摆动小了,但是面团难以从极小的缝隙中穿过去,影响出面效率。

11、作为优选,所述外筒的端面上设有朝向外筒腔体内侧凸设的定位轴,挤压螺杆的一端设有与所述定位轴配合的定位凹槽,所述定位轴穿过所述内筒的前出口与定位凹槽配合安装。

12、外筒的端面上设有朝向外筒腔体内侧凸设的定位轴,挤压螺杆的一端设有与所述定位轴配合的定位凹槽。在内筒设置有前出口的基础上,为了防止挤压螺杆在挤面过程中,收到面团的挤压力而发生位置偏移,甚至出现挤压力螺杆与挤压腔内壁碰撞产生摩擦和工作异响,而通过设置定位轴穿过所述内筒的前出口与定位凹槽配合安装,实现定位凹槽对定位轴的径向限位,进而达到外筒对挤压螺杆轴向限位、保证挤压螺杆工作稳定性。

13、作为优选,所述内筒的前端包括从内筒的侧壁径向中心延伸的、封闭的环面,所述前出口设于所述环面的中部,所述前出口与出面口的交界为所述环面。

14、为了防止挤压螺杆弹出时掉落至平面上而误伤用户,而设置内筒的前端包括从内筒的侧壁径向中心延伸的、封闭的环面,所述前出口设于所述环面的中部。这样挤压螺杆在要穿过前出口时,环面的下部能对挤压螺杆有很好的支撑作用,防止挤压螺杆掉落。同时,为了增强内筒的出面口与前出口交界处的强度、避免工作断裂,而在出面口与前出口的交界处设有环面,用环面替代加强筋的功效。环面的存在,增加了内筒的前端与外筒端面接触面积,从而增强内筒与外筒的套设稳定性,降低出面时内筒与外筒相对移动或碰撞的可能性,进而保证制面成功率。

15、作为优选,所述出面口的等效平面延伸至与所述前出口连通。

16、为了方便在内筒上开设处前出口和出面口,而设置出面口的等效平面延伸至与所述前出口连通。这样,加工时只需切去内筒的前端面,在内筒的侧壁上切处一个平面,就可实现内筒具备前出口和出面口。前出口和出面口连通在一起,使得挤压螺杆弹出时的空间范围增大,利于弹出。

17、作为优选,所述外筒的侧壁上设有多个出面区域,所述出面口与任意与其中一个出面区域连通,其余出面区域被外筒遮挡住。

18、外筒的侧壁上设有多个出面区域,实现一个外筒可以制备多个形状、尺寸的面条。相对现有一个模头具备一个出面区域的模头来说,节省了用户对模头的收纳空间。同时,为了保证出面的精准性,即一次制面过程中仅有一出面区域出面,而设置出面口与任意与其中一个出面区域连通,其余出面区域被外筒遮挡住。

19、作为优选,所述挤压螺杆与前出口处于同一轴线上。

20、通过设置挤压螺杆与前出口处于同一轴线上,提升挤压螺杆与前出口的同轴度,从而保证挤压螺杆即便在出面过程中有微小的径向偏移时,挤压螺杆也能顺利从前出口处弹出。

21、作为优选,所述内筒包括与前出口相对设置的后入口,所述内筒的径向尺寸自后入口朝向前出口方向减小或不变。

22、挤压螺杆前端的推面段有直筒型和锥形两种,为了提升内筒与挤压螺杆的推面段的适配性、提升推面效果,而设置内筒包括与前出口相对设置的后入口,所述内筒的径向尺寸自后入口朝向前出口方向减小或不变。

- 还没有人留言评论。精彩留言会获得点赞!