一种机头旋转及升降式的模板缝纫机及其控制方法与流程

1.本发明涉及缝纫机技术领域,特别涉及一种机头旋转及升降式的模板缝纫机及其控制方法。

背景技术:

2.模板缝纫机是指结合服装模板cad软件、服装模板缝制cad软件以及先进的数控技术进行全自动应用模板生产,提升了生产效率和产品品质,降低了技术工人的技术要求,用自动化程度更高的电脑控制的机器代替原有的人工操作的缝纫机,减少对高技能人员的依赖程度,保证品质的同时,解决产业工人用工短缺与技能缺陷问题,全自动化的完成服装缝制,促进服装模板工艺整理流水线化。

3.例如公开号为cn 214142829 u的发明专利一种上、下缝纫机构能自动旋转的模板缝纫机,包括机头和机架,机头通过连接部固定在机架上方,机头相对连接部的另一端设置有上缝纫机构,在机架对应上缝纫机构的位置设置有下缝纫机构,所述的上、下缝纫机构分别通过上、下旋转机构固定在机头和机架上,所述的上、下旋转机构分别通过上、下连接轴与同步驱动机构连接;所述的同步驱动机构确保上、下缝纫机构实现同步旋转,本发明使得缝纫方向始终与模板运动方向相一致,从而缝纫出来使得的线迹更加的美观;同时本发明还对现有的旋梭供油结构进行适当的改进,通过旋梭轴旋转时定向自动送油,供油量通过转速自动调整,具有供油量自动调节,供油稳定均匀的特点。其存在的问题是不具有吸尘的功能,长时间工作后,工作台的表面会堆积灰尘或者缝纫残留物、人工清理费时费力。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种机头旋转及升降式的模板缝纫机及其控制方法,以解决上述技术问题。

5.本发明的技术方案是这样实现的:一种机头旋转及升降式的模板缝纫机,包括:

6.上轴部件;

7.架体;

8.伸臂;

9.下轴部件;

10.还包括:

11.吸尘装置,所述吸尘装置可拆卸的连接在架体的后侧;

12.其中,所述吸尘装置包括集屑桶、固定架、固定臂、吸头、抽吸装置以及管道连接部,所述集屑桶设置在固定架的下方,所述集屑桶与架体可拆卸连接,所述固定架向上延伸并高出于架体,所述固定臂设置在固定架的上方,所述固定臂向工作区延伸,所述吸头可沿固定臂的设置方向往复移动,所述抽吸装置用于驱动吸头处形成负压将杂物吸入至集屑桶内。

13.通过采用上述技术方案,该抽吸装置使用少量的气流即能够实现较大的抽吸,结

构简单使用便捷且方便生产制造,能够在吸头的进风端处产生大量的吸取,对灰尘、棉絮、毛屑等杂物的清理效果好,通过固定臂能够对工作台实现大面积的清洁,使用的效果好。

14.本发明进一步设置为:抽吸装置包括:

15.吸腔,设置在吸头内,所述吸腔的内径由进气端向出气端逐级增大;

16.增压管,所述增压管设置在吸头的两侧且与吸腔相连通;

17.动力源,所述动力源设置在所述固定架的外侧;

18.其中,所述动力源用于向增压管处通入压缩空气,使得吸腔内形成康达效应实现吸头的进气端实现负压抽吸。

19.通过采用上述技术方案,通过该抽吸装置通过动力源为增压管供气至吸腔内,在吸腔内形成康达效应能够使得气体在吸腔内形成强气流,从而对外部生成吸取,结构简单。

20.本发明进一步设置为:所述吸腔的侧壁上形成一个空隙,增压管与该空隙连通,该空隙为弯曲结构,且出口方向与吸头的进气方向相适应,该空隙的大小为0.3-0.6mm。

21.通过采用上述技术方案,该结构能够便于实现康达效应,进一步的提升了使用效率。

22.本发明进一步设置为:所述下轴部件包括:

23.旋梭机构;

24.旋转底座,所述旋转底座包括有传动腔、油腔及旋梭工作腔,所述旋梭机构的一端与传动腔相连接,另一端设置在旋梭工作腔中;

25.其中,所述油腔用于存储润滑油,所述油腔的一侧设有注油口,所述注油口上密封有油封。

26.通过采用上述技术方案,传动腔内设置传动结构用于对旋梭机构进行驱动,旋梭工作腔放置旋梭机构的一端,油腔内存储了润滑油便于机械化添加润滑油,提升了添加便捷性。

27.本发明进一步设置为:所述下轴部件上还设有下部轴承,所述下部轴承位于旋转底座的下方且位于同步带轮的上方,所述油腔中还设有供油机构及盖板,所述供油机构与盖板相连接并贯穿盖板向油腔延伸,所述供油机构的输入端向油腔的底部延伸,所述供油机构的输出端分别向旋梭机构及下部轴承输送润滑油。

28.通过采用上述技术方案,下部轴承的设置便于下轴部件的转动,所述旋转底座与下部轴承的连接处设有立管,所述立管与下部轴承注油孔连通,方便注油,盖板通过螺栓与旋转底座对应的油腔上方固定连接,供油机构抽取油腔内的润滑油然后分别供向旋梭机构及下部轴承中,提升了两个部件的使用寿命、减少磨损及便于传动。

29.本发明进一步设置为:所述供油机构包括:

30.抽油管;

31.抽油单元;

32.过渡管;

33.油路选定单元;

34.其中,所述抽油管的一端与抽油单元相连接,另一端靠近油腔的底部,所述抽油单元对油腔内的润滑油进行抽取并由过渡管进入油路选定单元。

35.通过采用上述技术方案,抽油单元将油腔内的润滑油抽出至油路选定单元,然后

油路选定单元在控制系统的控制下通入旋梭机构或者下部轴承中,方便供油且抽油便捷自动化的程度高,抽油单元大部分结构设置在油腔中进一步的节省了空间的占用。

36.本发明进一步设置为:还包括:

37.微型电机;

38.其中,所述抽油单元的外侧设有第一外壳,所述微型电机与第一外壳相连接,所述微型电机用于驱动抽油单元向油腔做往复运动。

39.通过采用上述技术方案,微型电机驱动抽油单元的工作,微型电机设置在盖板的上方与盖板固定连接,微型电机做同一方向的转动来驱动抽有单元的往复移动,确保了微型电机的使用寿命,抽油单元在往复运动的过程中形成负压实现抽取并排出,实用且使用效率高。

40.本发明进一步设置为:所述油路选定单元设有两个出油端,其中一个出油端与旋梭机构相互连接,另一个出油端与旋转底座的底部相互连接用于将润滑油送入下部轴承。

41.通过采用上述技术方案,两个出油端分别进行不同管路的供油,提高了使用效率。

42.本发明进一步设置为:还包括:

43.预警装置,分别设置在所述油路选定单元的两个出油端上,

44.检测孔,分别设置在出油端上;

45.其中,所述检测孔与预警装置相连接,润滑油在流动的过程中可进入预警装置内,所述预警装置内设有伸缩开关机构及感应装置,当所述润滑油进入预警装置后在压力的作用下伸缩开关机构接触感应装置形成信号源,当所述两个预警装置均产生信号源时发生报警。

46.通过采用上述技术方案,当出油端内流通润滑油和压力时,少量的润滑油和压力会进入到预警装置中,进入预警装置内是会有两种情况,当未发生泄漏时进入预警装置属于正常情况,此时会产生一个信号源,该信号源反馈流体和压力属于正常的运行工况,能够起到防止损坏或者堵塞的情况,若正常运行工况下未产生一个信号源则预警即提示发生损坏或者堵塞;当发生泄漏时两个预警装置均产生信号源,即反馈发生泄漏,结构简单使用便利,伸缩开关机构受到压力时伸出与感应装置配合产生信号源,结构简单报警高效,能够防泄漏、防堵塞。

47.一种所述的360度同步旋转及升降式的模板缝纫机的控制方法,包括如下步骤:

48.s1、根据旋梭的转速设定供油的间隔时间;

49.s2、到达供油时间,微型电机启动驱动抽油单元沿第一外壳内壁向油腔做往复运动形成吸油工况和出油工况;

50.s3、在出油工况下,润滑油进入过渡管,由过渡管通入油路选定单元,当对旋梭机构进行供油时,与下部轴承连接的出油端关闭,与旋梭机构连接的出油端开启,润滑油进入该出油端并进入到旋梭机构中;当对下部轴承进行供油时,与下部轴承连接的出油端开启,与旋梭机构连接的出油端关闭,润滑油进入该出油端并进入到下部轴承中;

51.s4、在步骤s3中,预警装置分别对两个出油端同时监测,当一个出油端关闭即不产生流体及压力,另一个出油端开启产生流体及压力;出油端内的流体及压力会进入预警装置推动伸缩开关机构,当伸缩开关机构接触感应装置则形成一个信号源,则未发生泄漏,当两个出油端均生成信号源则发生泄漏;

52.s5、当需要清洁时,上轴部件和下轴部件停止运行,上轴部件上升,吸头吸头沿固定臂向上轴部件和下轴部件方向前进;

53.s6、毛刷固定盘和抽吸装置同时启动,毛刷转动对灰尘进行撼动,动力源启动向增压管注入压缩的气体,此时气体经过空隙进入到吸腔内进入到管道连接部,此时吸嘴处形成一个负压,能够对工作台上的毛屑、棉絮、灰尘等杂物进行吸取,杂物进入到管道连接部中。

54.通过采用上述技术方案,大型缝纫机在加工同一种产品时其加工的时间一定,因此预设供油的间隔时间,在达到该时间时旋梭机构需要添加润滑油以保证其运行的稳定性和效率,供油时微型电机启动,抽油单元先向油腔底部方向移动,然后反向运动,此时润滑油被抽入到抽油单元内存储,然后再溢出至过渡管,在进行抽油前,油路选定单元预先选择好需要供油的管路开启,不需要供油的关闭,此时润滑油可顺利流出进入润滑,在这个过程中预警装置起到实时检测的作用,防止泄漏和堵塞,使用的效率高,该清洁方式简单且高效,使用便利。

附图说明

55.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

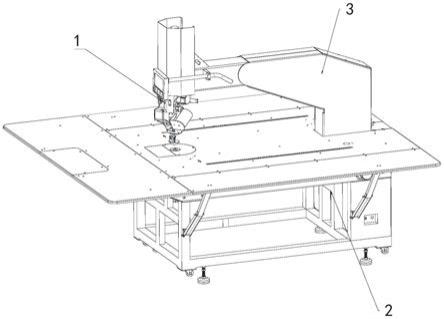

56.图1为本发明具体实施方式结构示意图;

57.图2为本发明具体实施方式结构示意图;

58.图3为本发明具体实施方式下轴部件结构示意图;

59.图4为本发明具体实施方式旋梭机构结构示意图;

60.图5为本发明具体实施方式下轴部件结构示意图;

61.图6为本发明具体实施方式张紧机构结构示意图;

62.图7为本发明具体实施方式上轴部件剖视图;

63.图8为本发明具体实施方式供油机构结构示意图;

64.图9为本发明具体实施方式图8中a处放大图;

65.图10为本发明具体实施方式油路选定部结构示意图;

66.图11为本发明具体实施方式吸尘装置结构示意图;

67.图12为本发明具体实施方式抽吸装置结构示意图。

68.附图标记:1、上轴部件;100、升降轴;101、上部轴承;102、隔垫;103、挡圈;104、导向套;105、上固定套;106、升降轴固定套;107、旋转安装座;108、旋转机头;109、气缸;110、滑轨;2、架体;3、伸臂;4、下轴部件;400、旋梭底座;401、集电环;402、下部轴承安装板;403、旋梭机构;404、传动腔;405、旋梭工作腔;406、油封;407、盖板;408、立管;409、油腔;6、同步机构;600、同步带轮;601、双轴电机;602、张紧连接板;603、张紧轮;604、张紧轴;605、张紧连接片;7、供油机构;700、抽油管;701、过渡管;702、第一外壳;703、活塞体;704、第一储油腔;705、第二储油腔;706、台阶;707、第一排油口;708、第二排油口;709、传动条;710、传动轮;711、第一齿;712、第二齿;713、第一止回阀;714、第二止回阀;715、流体壳;716、第一断

流块;717、第二断流块;718、驱动杆;719、第一驱动片;720、第二驱动片;721、驱动电机;722、密封圈;8、预警装置;800、罩体;801、安装块;802、导流板;803、通孔;804、伸缩开关机构;805、感应装置;806、导向杆;807、承压片;808、复位弹簧;809、限位块;810、触头;9、吸尘装置;900、集屑桶;901、固定架;902、固定臂;903、吸头;904、滑动机构;905、毛刷固定盘;906、吸腔;907、增压管;908、动力源;909、吸嘴;910、第一连接管;911、第二连接管;912、第一粗管;913、第二粗管;914、第一细管;915、第二细管;916、第三细管;917、第一端;918、第二端;919、空隙。

具体实施方式

69.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.如图1至图12所示,本发明公开了一种机头旋转及升降式的模板缝纫机,包括:上轴部件1;架体2;伸臂3;下轴部件4;还包括:同步机构6,所述同步机构6用于将上轴部件1和下轴部件4同步驱动;其中,所述上轴部件1与伸臂3滑动连接,同步机构6包括同步带轮600、张紧机构、与同步带轮600配合的同步带以及双轴电机601,所述同步带轮600分设在上轴部件1和下轴部件4上,所述双轴电机601的两个输出端分别与同步带传动连接,同步带的另一端与同步带轮600传动连接,所述张紧机构用于对同步带进行张紧,下轴部件4包括有旋梭底座400、集电环401、下部轴承安装板402、下部轴承,位于下轴部件4的同步带轮600设置在集电环401的外侧上方,下轴部件4的同步带轮600的截面呈凸字型,且中部设有连接孔,下部轴承安装板402的内侧设置下部轴承,下部轴承的底部位于闭流环的上方,下部轴承的内侧与旋梭底座400相连接,当同步带轮600转动时能够带动旋梭底座400及旋梭机构403的转动,集电环401的作用在于传输电力和信号,上轴部件1包括升降轴100、三个上部轴承101、隔垫102、挡圈103、导向套104、上固定套105、升降轴100固定套、旋转安装座107、旋转机头108及集电环401,所述旋转安装座107位于旋转机头108的上方,所述升降轴100设置在旋转安装座107内,该集电环401设置在升降轴100的顶部用于提供电力和信号,升降轴100的中部外侧设有锯齿,上轴部件1的同步带轮600设置在升降轴100的外侧,同步带轮600的上方设置上部轴承101,两个上部轴承101之间通过隔垫102隔开,位于最上方的上部轴承101的顶部装配挡圈103,上固定套105位于升降轴100的外侧且位于锯齿处的上方,导向套104的外侧与同步带轮600的内侧顶部固定连接,导向套104的内侧与升降轴100的锯齿处啮合升降轴100可沿同步带轮600上下移动,升降轴100固定套设置在升降轴100的外侧底部,第三个上部轴承101设置在旋转安装座107与旋转机头108之间,升降轴100固定套与第三个上部轴承101相相配合,同步带轮600转动时旋转安装座107不转动,旋转机头108转动,通过同步带轮600与双轴电机601进行直接配合,减少了运行过程中的损耗,在运行的过程中效率更高、同步性更好,使得缝纫方向始终与模板运动方向相一致,从而缝纫出来使得的线迹更加的美观,在同步带内设置张紧机构起到在同步带运行过程中的稳定性,确保同步运行过程中的精准度及防止脱带,且仅需设置一个电机即可实现同步运动减少了上轴部件1和下轴部件4的结构,上轴部件1与伸臂3之间设置滑轨110及气缸109,通过气缸109来控制上轴部

件1的机头沿滑轨110滑动。

71.所述张紧机构包括:张紧连接板602;两张紧轮603;两张紧轴604;张紧连接片605;其中,所述两张紧轴604沿张紧连接板602中心对称设置,两张紧轮603分别套设在两张紧轴604上,所述张紧连接片605与两张紧轴604的一端相连接,所述两张紧轮603在同步带内形成前后错位设置并与同步带内壁相接触,张紧连接板602和张紧连接片605上下相对设置,张紧连接板602用于连接张紧轴604及用于和固定其本身,确保在同步带传动的过程中处于稳定的状态,同步带的内侧与张紧轮603的外侧相接触,使其传动过程处于稳定状态。

72.所述下轴部件4包括:旋梭机构403;旋转底座,所述旋转底座包括有传动腔404、油腔409及旋梭工作腔405,所述旋梭机构403的一端与传动腔404相连接,另一端设置在旋梭工作腔405中;其中,所述油腔用于存储润滑油,所述油腔的一侧设有注油口,所述注油口上密封有油封406,传动腔404内设置传动结构用于对旋梭机构403进行驱动,旋梭工作腔405放置旋梭机构403的一端,油腔内存储了润滑油便于机械化添加润滑油,提升了添加便捷性,油封406打开可以向注油口人工注油,旋梭机构403的结构与现有技术中相同。

73.所述下轴部件4上还设有下部轴承,所述下部轴承位于旋转底座的下方且位于同步带轮600的上方,所述油腔中还设有供油机构7及盖板407,所述供油机构7与盖板407相连接并贯穿盖板407向油腔延伸,所述供油机构7的输入端向油腔的底部延伸,所述供油机构7的输出端分别向旋梭机构403及下部轴承输送润滑油,下部轴承的设置便于下轴部件4的转动,所述旋转底座与下部轴承的连接处设有立管408,所述立管408与下部轴承注油孔连通,方便注油,对下部的轴承的注油方式为压力压出至其外侧,盖板407通过螺栓与旋转底座对应的油腔上方固定连接,供油机构7抽取油腔内的润滑油然后分别供向旋梭机构403及下部轴承中,提升了两个部件的使用寿命、减少磨损及便于传动。

74.所述供油机构7包括:抽油管700;抽油单元;过渡管701;油路选定单元;其中,所述抽油管700的一端与抽油单元相连接,另一端靠近油腔的底部,所述抽油单元对油腔内的润滑油进行抽取并由过渡管701进入油路选定单元,抽油单元包括:第一外壳702、活塞体703、第一储油腔704、第二储油腔705以及驱动部,所述活塞体703与驱动部固定连接同轴设置,所述驱动部位于活塞体703的上方,所述第一外壳702的内部形成倒凸字型形成有台阶706,所述驱动部位于第一外壳702内部上方其下降的最远距离即抵触台阶706,第一储油腔704位于第一外壳702的突出处,活塞体703可在第一储油腔704内移动将润滑油吸入到第一储油腔704中,第二储油腔705设置在活塞体703内,在活塞体703下压的过程中,第一储油腔704内的润滑油压入到第二储油腔705内,活塞体703的外侧上方第一排油口707,第一外壳702处设有第二排油口708,第二排油口708与过渡管701相连,当活塞体703向上移动时,第二储油腔705内的润滑油位于第一储油腔704的上方,此时润滑油可直接进入到过渡管701经油路选定单元直接供入到对应的机构内,完成供油,驱动部包括有传动条709及传动轮710,所述传动条709设置在传动轮710的两侧,传动条709上设有第一齿711,传动轮710上设有与传动轮710上的第一齿711啮合的第二齿712,所述第一齿711的数量大于第二齿712的数量,所述第二齿712位于传动轮710小于半圆弧的圆周上,因此传动轮710正转时与不同侧的传动条709配合能够实现抽油单元的往复移动形成负压,第一储油腔704的入口处设有第一止回阀713,第二储油腔705的入口处设有第二止回阀714,防止润滑油倒流,该结构使得微型电机不需要反转交替,提升使用寿命,采用直接传动效率更高、噪声更小,且体积更小

安装方便,抽油单元将油腔内的润滑油抽出至油路选定单元,然后油路选定单元在控制系统的控制下通入旋梭机构403或者下部轴承中,方便供油且抽油便捷自动化的程度高,抽油单元大部分结构设置在油腔中进一步的节省了空间的占用。

75.还包括:微型电机;其中,所述抽油单元的外侧设有第一外壳702,所述微型电机与第一外壳702相连接,所述微型电机用于驱动抽油单元向油腔做往复运动,微型电机驱动抽油单元的工作,微型电机设置在盖板407的上方与盖板407固定连接,微型电机做同一方向的转动来驱动抽有单元的往复移动,采用微型电机减少了空间的占用,且使用效果好,确保了微型电机的使用寿命,抽油单元在往复运动的过程中形成负压实现抽取并排出,实用且使用效率高。

76.所述油路选定单元设有两个出油端,其中一个出油端与旋梭机构403相互连接,另一个出油端与旋转底座的底部相互连接用于将润滑油送入下部轴承,所述油路选定单元包括有流体壳715、第一断流块716、第二断流块717、驱动杆718、进油端、第一驱动片719、第二驱动片720、第一驱动片719、第二驱动片720及驱动电机721,所述两个出油端同侧设置,进油端位于出油端的相对方向上,进油端与过渡管701连通,第一断流块716与第一驱动片719固定连接,第二断流块717与第二驱动片720固定连接,所述第一驱动片719和第二驱动片720上设有椭圆形的驱动孔,所述第一驱动片719和第二驱动片720分别设置在驱动杆718上,且朝向相反,第一驱动片719与第二驱动片720分别与驱动孔相配合,当驱动杆718转动时其中第一断流块716与出油端封闭,第二断流块717与出油端开启,第一断流块716和第二断流块717的外侧设有密封圈722,用于和出油端密封配合,第一断流块716和第二断流块717呈截面为漏斗状结构,驱动电机721朝向一侧转动即可实现两个出油端启闭转换,使用便利,延长驱动电机721使用寿命,结构简单,出油端与断流块的配合处设有一与断流块相适配的倒角。

77.还包括:预警装置8,分别设置在所述油路选定单元的两个出油端上,检测孔,分别设置在出油端上;其中,所述检测孔与预警装置8相连接,润滑油在流动的过程中可进入预警装置8内,所述预警装置8包括有罩体800、安装块801及导流板802,所述罩体800为可视结构结构,方便在测试密封性时直接观察,安装块801设置在罩体800内,所述安装块801的外侧与罩体800的内壁固定并密封将罩体800分隔为两个腔室,靠近检测孔的腔室为动力腔,用于积蓄润滑油,该动力腔也可作为直接观察的腔室,另一个腔室用于生成信号,在油压的作用下触发,结构简单使用便利,安装块801的中部设有通孔803,当出油端内流通润滑油和压力时,少量的润滑油和压力会进入到预警装置8中,进入预警装置8内是会有两种情况,当未发生泄漏时进入预警装置8属于正常情况,此时会产生一个信号源,该信号源反馈流体和压力属于正常的运行工况,能够起到防止损坏或者堵塞的情况,若正常运行工况下未产生一个信号源则预警即提示发生损坏或者堵塞;当发生泄漏时两个预警装置8均产生信号源,即反馈发生泄漏,结构简单使用便利。

78.所述预警装置8内设有伸缩开关机构804及感应装置805,当所述润滑油进入预警装置8后在压力的作用下伸缩开关机构804接触感应装置805形成信号源,当所述两个预警装置8均产生信号源时发生报警,伸缩开关机构804包括导向杆806、承压片807、复位弹簧808、限位块809及触头810,所述导向杆806设置在通孔803内可沿通孔803的轴心方向移动,所述通孔803呈梯形结构,上底位于上面的腔室,下底位于靠近检测孔的腔室,所述限位块

809与导向杆806位于上面的腔室的端部固定连接,所述复位弹簧808的套设在导向杆806的外侧,复位弹簧808的一端与限位块809固定连接,另一端与安装块801的顶部固定连接,所述承压片807与导向杆806的另一端固定连接,所述承压片807呈弧形,用于积蓄润滑油生成的压力,触头810设置在限位块809的外侧,当导向杆806顶出时触头810会接触感应装置805,形成信号源,该信号源为对应的管路的信号源,便于区分,该信号源反馈至控制系统,伸缩开关机构804受到压力时伸出与感应装置805配合产生信号源,结构简单报警高效,能够防泄漏、防堵塞。

79.所述架体2的后侧可拆卸的连接有吸尘装置9,所述吸尘装置9包括集屑桶900、固定架901、固定臂902、吸头903、抽吸装置以及管道连接部,所述集屑桶900设置在固定架901的下方,所述集屑桶900与架体2可拆卸连接,所述固定架901向上延伸并高出于架体2,所述固定臂902设置在固定架901的上方,所述固定臂902向工作区延伸,所述吸头903可沿固定臂902的设置方向往复移动,该方向为第一方向,所述吸头903的上端设有滑动机构904,所述滑动机构904与固定臂902滑动连接,所述滑动机构904驱动吸头903向第二方向往复移动,所述第一方向与第二方向相垂直,所述吸头903的底部边沿设有毛刷固定盘905,所述毛刷固定盘905与吸头903转动配合实现摩尘,所述抽吸装置包括设置在吸头903内的吸腔906、增压管907以及动力源908,所述增压管907设置在吸头903的两侧且与吸腔906相连通,所述动力源908设置在所述固定架901的外侧,所述动力源908为具有压缩气体的风机,所述动力源908的一侧为进风端,另一侧为出风端,所述吸头903的底部设有吸嘴909,所述吸嘴909与吸腔906连通,所述吸腔906的出口端设有第一连接管910,所述第一连接管910为伸缩软管,所述集屑桶900的顶部设有第二连接管911,所述第二连接管911为软管,所述管道连接部包括第一粗管912、第二粗管913、第一细管914、第二细管915以及第三细管916,所述第一粗管912与第二粗管913平行且相邻设置,所述第一连接管910背离吸腔906的一端与第一粗管912的外侧下方相连通,所述第一细管914呈倒凹字型设置,其竖直的部分分别贯穿第一粗管912和第二粗管913,横向的部分与固定臂902底部固定连接,所述第一细管914竖直部分贯穿出第一粗管912和第二粗管913的端部形成第一端917和第二端918,所述第二细管915的两端朝向一侧折弯,其中一端与第一端917相连接,另外一端与第一粗管912外侧上方相连接,所述第三细管916的两端朝向一侧折弯,其中一端与第二端918相连接,另外一端与第二粗管913外侧下方相连接,所述第二连接管911背离集屑桶900的一端与第二粗管913的外侧上方相连接,吸头903上设有一个升降气缸109,该气缸109用于驱动吸头903与架体2工作台之间的距离,所述吸腔906的侧壁上形成一个空隙919,增压管907与该空隙919连通,该空隙919为弯曲结构,且出口方向与吸头903的进气方向相适应,该空隙919的大小为0.3-0.6mm;当需要清洁时,上轴部件1和下轴部件4停止运行,滑动机构904带着吸头903沿固定臂902向上轴部件1和下轴部件4方向前进,到达相应位置后,升降气缸109驱动吸头903下降,此时毛刷和抽吸装置同时启动,毛刷转动对灰尘进行撼动,动力源908启动向增压管907注入压缩的气体,此时气体经过空隙919进入到吸腔906内进入到管道连接部,此时吸嘴909处形成一个负压,能够对工作台上的毛屑、棉絮、灰尘等杂物进行吸取,杂物进入到管道连接部中,跟随管道的设置路劲前进直至进入到集屑桶900内,管道连接部的设置结构能够将杂物单次通过的流量减小、输送顺畅、防止堵塞,该抽吸装置使用少量的气流即能够实现较大的抽吸,所述吸腔906为空气增量器,产生负压的原理是,吸腔906内的空气流动大,吸嘴

909相对远小于吸腔906处从而生成负压,该结构简单,效率高。

80.一种机头旋转及升降式的模板缝纫机的控制方法,包括如下步骤:

81.s1、根据旋梭的转速设定供油的间隔时间;

82.s2、到达供油时间,微型电机启动驱动抽油单元沿第一外壳702内壁向油腔做往复运动形成吸油工况和出油工况;

83.s3、在出油工况下,润滑油进入过渡管701,由过渡管701通入油路选定单元,当对旋梭机构403进行供油时,与下部轴承连接的出油端关闭,与旋梭机构403连接的出油端开启,润滑油进入该出油端并进入到旋梭机构403中;当对下部轴承进行供油时,与下部轴承连接的出油端开启,与旋梭机构403连接的出油端关闭,润滑油进入该出油端并进入到下部轴承中;

84.s4、在步骤s3中,预警装置8分别对两个出油端同时监测,当一个出油端关闭即不产生流体及压力,另一个出油端开启产生流体及压力;出油端内的流体及压力会进入预警装置8推动伸缩开关机构804,当伸缩开关机构804接触感应装置805则形成一个信号源,则未发生泄漏,当两个出油端均生成信号源则发生泄漏;

85.s5、当需要清洁时,上轴部件和下轴部件停止运行,上轴部件上升,吸头吸头沿固定臂向上轴部件和下轴部件方向前进;

86.s6、毛刷固定盘和抽吸装置同时启动,毛刷转动对灰尘进行撼动,动力源启动向增压管注入压缩的气体,此时气体经过空隙进入到吸腔内进入到管道连接部,此时吸嘴处形成一个负压,能够对工作台上的毛屑、棉絮、灰尘等杂物进行吸取,杂物进入到管道连接部中。

87.大型缝纫机在加工同一种产品时其加工的时间一定,因此预设供油的间隔时间,在达到该时间时旋梭机构403需要添加润滑油以保证其运行的稳定性和效率,供油时微型电机启动,抽油单元先向油腔底部方向移动,然后反向运动,此时润滑油被抽入到抽油单元内存储,然后再溢出至过渡管701,在进行抽油前,油路选定单元预先选择好需要供油的管路开启,不需要供油的关闭,此时润滑油可顺利流出进入润滑,在这个过程中预警装置8起到实时检测的作用,防止泄漏和堵塞,使用的效率高,该清洁方式简单且高效,使用便利。

88.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1