一种无醛固色剂及其制备方法与流程

1.本发明涉及染料固色技术领域,尤其涉及一种无醛固色剂及其制备方法。

背景技术:

2.固色剂是印染行业中的重要助剂之一.[1]近年来,随着科学技术的发展,染整技 术也得到了显著的提高,由于国际纺织贸易的扩大及人们生活水平、环保意识的提高,要 求纺织品舒适、清洁、安全.自20世纪70年代,德国首先推出“蓝色天使”计划 后,世界上一些发达国家(日本、美国等)相继通过并实施有关法律、法规,规定了纺织 品的各种指标.绿色纺织品要求在印染加工中禁止使用法规中所规定的致癌、致畸和生物 降解性差和某些芳香胺中间体生产的染化料,同时也要求所使用的助剂不含重金属离子和 不产生游离甲醛[2-4],也就是使用“绿色助剂”,无醛固色剂ks的开发及应用 正符合此要求

[0003]

由于固色剂的固色效果差,需要反复多次进行染色,稳定性差,特别是耐氯牢度差, 不利于人们的使用,而且有较多的固色剂都是含甲醛的,会对人体产生危害性,因此,稳 定性高和耐氯牢度好,又不含甲醛固的固色剂更能满足企业的生产需求。

技术实现要素:

[0004]

本发明为了解决现有技术的上述不足,提出了一种无醛固色剂及其制备方法。

[0005]

为了解决上述技术问题,本发明采用以下技术方案:一种无醛固色剂,环氧氯丙烷、 甲基乙基酮、铝酸酯、乙烯乙腈、苯酚钠、丙烯酰胺、4-甲基-1-己烯、引发剂、水。

[0006]

苯酚钠结构相对稳定,不会剧烈发生反应,且在反应中,配合烯类聚合物和环氧氯丙 烷反应也可减少杂质的产生,且苯酚钠为碱性,在反应过程中,可调节碱性,环氧氯丙烷 在碱性环境内,反应更完全,可减少环氧氯丙烷加成反应后的杂质以及提高聚合物的反应 效率,确保固色剂的品质,减少因杂质过多加大工艺难度;

[0007]

甲基乙基酮由于具有羰基及与羰基相邻接的活泼氢,因此容易发生各种反应,配合乙 烯乙腈,可以增加分子中的反应性基团,且乙烯乙腈含有孤电子对可作为氢键受体(hba) 形成氢键作用,最终可在布料上形成强的分子引力,可以很好的和布料纤维形成紧密的离 子结合,与纤维素分子间引力较大,特别是能与纤维分子形成氢键,从而提高其固色效果;

[0008]

铝酸酯含有可与活泼氢反应的基团,因而能与含羟基、羧基或表面吸附水的无机填料 发生键合作用,改善与有机聚合物的亲和性和结合力,从而产生防沉效果,还可提高粘接 强度,稳定性强;

[0009]

优选的,一种无醛固色剂的制备方法,包括以下步骤:

[0010]

(1)在常温常压下,将丙烯酰胺、4-甲基-1-己烯、引发剂和离子水依次放入反应釜内, 丙烯酰胺、4-甲基-1-己烯、引发剂和离子水按照质量比为1:0.2:1:4混合搅拌,搅拌1.5-2h 后,依次通过结晶-分离工艺,得到聚合溶液;

[0011]

(2)在低温常压下,将环氧氯丙烷和苯酚钠按照质量比0.5:1放入反应釜内搅拌

后,搅 拌0.6-1h后获得混合液;

[0012]

(3)在常温常压下,在反应釜中,先向步骤(1)中的聚合溶液300-450份内滴入步骤(2) 中获得的混合液,滴加1-1.5h,再向反应釜内滴加乙烯乙腈,滴加结束后,静置获得有机 溶液;

[0013]

(4)向步骤(3)中的反应液内放入铝酸酯4-8份搅拌0.5-0.8h,获得反应液;

[0014]

(5)将反应液ph值调制为6-8后冷却至18-23℃,制得固色剂。

[0015]

优选的,在步骤(3)中还包括:获得有机溶液后,将温度降低至18-20℃后,向有机 溶液内放入甲基乙基酮9-14份搅拌,搅拌0.4-0.7h,获得有机溶液,该有机溶液为最终 产物。

[0016]

优选的,在步骤(2)中,获得混合液后,再向混合液内缓慢滴入环氧氯丙烷,滴速 为19-27/min,滴入时间为1-1.5h,滴加结束后,缓慢搅拌30-45min,获得混合液,该混 合液为最终产物。

[0017]

在获得混合液后再加入环氧氯丙烷,一来因为环氧氯丙烷的特性,若环氧氯丙烷的用 量过多,会形成三度空间的缩合物,分子中的反应性基团增加,固色效果应该提高,但事 实却相反,究其原因,此固色剂是立体结构而非平面结构,反而削弱了与纤维间的氢键引 力,导致固色效果的降低,因此,环氧氯丙烷的用量需严格把控,但若一开始就将环氧氯 丙烷的用量进行混合,在反应中,会增大缩合物的难度,相应的也会加大杂质的产生,因 此,将环氧氯丙烷分为两次,先部分用量和苯酚钠反应,而且由于用量比例不多,形成三 度空间的缩合物的现象也会大大的减少,控制杂质,在进行加量,而先将初始温度调制低 温在加入环氧氯丙烷,且初始时滴加的速度也最快,逐渐升温后滴加的速度逐渐降低,可 以减少杂质的产生,低温下,可降低分子的交联度,在反应中,分子与其他分子交联的越 少,杂质产生的也越少,随着温度的逐渐上升,添加的环氧氯丙烷也相应的减少,可最大 程度的减少三度空间的形成和杂质,加大聚合物分子结构中的反应性基团可以与超细纤维 上的羟基发生交联反应。

[0018]

优选的,在步骤(2)中,向混合液滴入环氧氯丙烷时,初始温度为18-21℃时,滴速 为27/min,滴加至0.25h时,将温度升温至26-30℃时,滴速为23/min,滴加至0.45h时, 将温度升温至34-39℃滴速为19/min直至滴加结束。

[0019]

优选的,步骤(3)中,滴加混合液的滴速为40-55/min,滴加乙烯乙腈的滴速为 40-55/min,滴加乙烯乙腈时间为0.5-0.7h。

[0020]

7.如权利要求1所述的一种无醛固色剂的制备方法,其特征在于,引发剂为自由基引 发剂。

[0021]

与现有技术相比,本发明的具有以下效果:

[0022]

1.环氧氯丙烷和苯酚钠配合,在配合分次添加环氧氯丙烷。可大幅度的减少杂质的产 生。

[0023]

2.反应制成的固色剂不含甲醛成分,因此无甲醛释放,使用更安全、更环保。

[0024]

3.甲基乙基酮配合乙烯乙腈,增强氢键作用,加快反应速率的同时使反应更加完全, 减少杂质产生,加大分子间的结合,使固色剂更加柔和。

具体实施方式

[0025]

下面结合实施例对发明进行详细的说明。

[0026]

实施例1

[0027]

本发明一种无醛固色剂,环氧氯丙烷110份、甲基乙基酮13份、铝酸酯6份、乙烯 乙腈64份、苯酚钠94份、丙烯酰胺90份、4-甲基-1-己烯18份、引发剂90份、水360 份。

[0028]

实施例2

[0029]

一种无醛固色剂,环氧氯丙烷100份、甲基乙基酮9份、铝酸酯4份、乙烯乙腈56 份、苯酚钠91份、丙烯酰胺86份、4-甲基-1-己烯16份、引发剂86份、水338份。

[0030]

对比例1

[0031]

与实施例1相比,对比例1未添加铝酸酯,其余与实施例1相同。

[0032]

对比例2

[0033]

与实施例1相比,对比例2未添加乙烯乙腈,其余与实施例1相同。

[0034]

对比例3

[0035]

与实施例1相比,对比例3未添加甲基乙基酮和乙烯乙腈,其余与实施例1相同。

[0036]

对比例4

[0037]

与实施例1相比,对比例4与实施例1的区别在于将苯酚钠替换为二乙烯三胺,其余 与实施例1相同。

[0038]

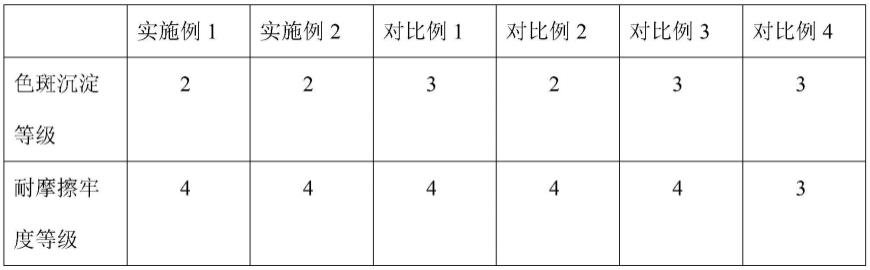

将实施例1-2和对比例1-4通过相同的制作方法制备出固色剂,对制备出的固色剂进 行实验对比,具体数据见表1;

[0039]

相同的制备方法为:将丙烯酰胺、4-甲基-1-己烯、引发剂和水混合搅拌获得有机混 合液,将环氧氯丙烷和苯酚钠(或二乙烯三胺)混合获得混合液,将混合液以滴速为 40-55/min滴加至有机混合液内直至滴加结束,获得反应液,再向反应液依次加入乙烯乙 腈、甲基乙基酮和铝酸酯混合搅拌,搅拌结束后ph值调制为7冷却制得固色剂。

[0040]

实验的检测方法:

[0041]

色斑沉淀观察:肉眼观察超纤革上的色斑沉淀情况,并根据色斑面积的大小对样品品 质进行分级:无色斑记为1级;色斑面积<4%记为2级,4%≤色斑面积<8%记为3级, 8%≤色斑面积<12%记为4级,12%≤色斑面积记为5级;将结果记录在表1中。

[0042]

耐摩擦牢度检测试验:按gb3920-1997标准对样品进行检测,并将检测结果记录在表 1中;

[0043]

耐洗色牢度试验方法:将待测布用不透光的黑卡遮住一半,然后平置于紫外灯下60cm 处开启光源照射10h后测试耐晒牢度,分为8级,8级最好1级最差;

[0044]

表1

[0045][0046][0047]

从表1中可知,实施例1为最优方案。

[0048]

对比例1没添加铝酸酯,而铝酸酯可增加固色剂的结合力,可以更好的和纤维紧密结 合,在纤维表面形成薄膜,铝酸酯还提高粘接强度,使形成的薄膜不易脱落同时还减少色 彩脱落现象,而对比例1由于没有添加铝酸酯,因此在色斑沉淀以及耐洗色牢度要稍逊实 施例1。

[0049]

对比例2没有添加乙烯乙腈,可形成氢键作用,在布料上形成强的分子引力,加强和 布料纤维的例子结合,从而提高固色效果,因此在耐洗色牢度要稍逊实施例1。

[0050]

对比例3没有添加甲基乙基酮和乙烯乙腈,甲基乙基酮配合乙烯乙腈,增强氢键作用, 加快反应速率的同时使反应更加完全,减少杂质产生,加大分子间的结合,使固色剂更加 柔和,因此在耐摩擦牢度以及耐洗色牢度要稍逊实施例1。

[0051]

对比例4将苯酚钠替换为二乙烯三胺,苯酚钠结构稳定,在根本上减少杂质的产生, 且为碱性,使反应更完全,因此在色斑沉淀、耐摩擦牢度以及耐洗色牢度均要稍逊实施例 1。

[0052]

实施例3

[0053]

一种无醛固色剂的制备方法,包括以下步骤:

[0054]

(1)在常温常压下,将丙烯酰胺、4-甲基-1-己烯、引发剂和离子水依次放入反应釜内, 丙烯酰胺、4-甲基-1-己烯、引发剂和离子水按照质量比为1:0.2:1:4混合搅拌,搅拌1.5-2h 后,依次通过结晶-分离工艺,得到聚合溶液;

[0055]

(2)在低温常压下,将环氧氯丙烷和苯酚钠按照质量比0.5:1放入反应釜内搅拌后,搅 拌0.6-1h后,再向混合液内缓慢滴入环氧氯丙烷,初始温度为18℃时,滴速为27/min, 滴加至0.25h时,将温度升温至26℃时,滴速为23/min,滴加至0.45h时,将温度升温至 34℃滴速为19/min直至滴加结束,滴入时间为1h,滴加结束后,缓慢搅拌30min,获得混 合液;

[0056]

(3)在常温常压下,在反应釜中,先向步骤(1)中的聚合溶液300份内滴入步骤(2) 中获得的混合液,滴加混合液的滴速为40/min,滴加1-1.5h,再向反应釜内滴加乙烯乙 腈,滴速为40/min,滴加乙烯乙腈时间为0.5h,滴加结束后,将温度降低至18℃后,向 有机溶液内放入甲基乙基酮9-14份搅拌,搅拌0.4h,静置获得有机溶液;

[0057]

(4)向步骤(3)中的反应液内放入铝酸酯4份搅拌0.5h,获得反应液;

[0058]

(5)将反应液ph值调制为6后冷却至18℃,制得固色剂。

[0059]

实施例4

[0060]

一种无醛固色剂的制备方法,包括以下步骤:

[0061]

(1)在常温常压下,将丙烯酰胺、4-甲基-1-己烯、引发剂和离子水依次放入反应釜内, 丙烯酰胺、4-甲基-1-己烯、引发剂和离子水按照质量比为1:0.2:1:4混合搅拌,搅拌1.5-2h 后,依次通过结晶-分离工艺,得到聚合溶液;

[0062]

(2)在低温常压下,将环氧氯丙烷和苯酚钠按照质量比0.5:1放入反应釜内搅拌后,搅 拌0.8h后,再向混合液内缓慢滴入环氧氯丙烷,初始温度为19℃时,滴速为27/min,滴 加至0.25h时,将温度升温至28℃时,滴速为23/min,滴加至0.45h时,将温度升温至37℃ 滴速为19/min直至滴加结束,滴入时间为1.2h,滴加结束后,缓慢搅拌37min,获得混合 液;

[0063]

(3)在常温常压下,在反应釜中,先向步骤(1)中的聚合溶液420份内滴入步骤(2) 中获得的混合液,滴加混合液的滴速为46/min,滴加1.3h,再向反应釜内滴加乙烯乙腈, 滴速为48/min,滴加乙烯乙腈时间为0.65h,滴加结束后,将温度降低至19℃后,向有机 溶液内放入甲基乙基酮11份搅拌,搅拌0.5h,静置获得有机溶液;

[0064]

(4)向步骤(3)中的反应液内放入铝酸酯4-8份搅拌0.75h,获得反应液;

[0065]

(5)将反应液ph值调制为7后冷却至20℃,制得固色剂。

[0066]

实施例5

[0067]

一种无醛固色剂的制备方法,包括以下步骤:

[0068]

(1)在常温常压下,将丙烯酰胺、4-甲基-1-己烯、引发剂和离子水依次放入反应釜内, 丙烯酰胺、4-甲基-1-己烯、引发剂和离子水按照质量比为1:0.2:1:4混合搅拌,搅拌1.5-2h 后,依次通过结晶-分离工艺,得到聚合溶液;

[0069]

(2)在低温常压下,将环氧氯丙烷和苯酚钠按照质量比0.5:1放入反应釜内搅拌后,搅 拌1h后,再向混合液内缓慢滴入环氧氯丙烷,初始温度为21℃时,滴速为27/min,滴加 至0.25h时,将温度升温至30℃时,滴速为23/min,滴加至0.45h时,将温度升温至39℃ 滴速为19/min直至滴加结束,滴入时间为1.5h,滴加结束后,缓慢搅拌45min,获得混合 液;

[0070]

(3)在常温常压下,在反应釜中,先向步骤(1)中的聚合溶液450份内滴入步骤(2) 中获得的混合液,滴加混合液的滴速为55/min,滴加1.5h,再向反应釜内滴加乙烯乙腈, 滴速为55/min,滴加乙烯乙腈时间为0.7h,滴加结束后,将温度降低至20℃后,向有机 溶液内放入甲基乙基酮14份搅拌,搅拌0.7h,静置获得有机溶液;

[0071]

(4)向步骤(3)中的反应液内放入铝酸酯8份搅拌0.8h,获得反应液;

[0072]

(5)将反应液ph值调制为8后冷却至23℃,制得固色剂。

[0073]

对比例5

[0074]

与实施例3相比,在步骤(2)中,对比例6未采用在环氧氯丙烷和苯酚钠混合后再 缓慢滴加环氧氯丙烷,而是直接两两混合后获得混合液进行下一个工艺,其余同实施例3 一致。

[0075]

对比例6

[0076]

与实施例3相比,未采用缓慢滴加的方式加入乙烯乙腈,而是直接全部加入后进行搅 拌,其余同实施例3相同。

[0077]

对比例7

[0078]

与实施例3相比,不同之处在于,在步骤(2)中,在温度为35℃下,向混合液内缓 慢滴入环氧氯丙烷,并未采用3段逐渐升温的方式,其余同实施例3一致。

[0079]

对比例8

[0080]

与实施例3相比,对比例8未采用步骤(4),而是直接获得有机溶液后制得固色剂, 其余同实施例3一致。

[0081]

将实施例3-5和对比例5-8制备出固色剂,对制备出的固色剂进行实验对比,具体数 据见表2;

[0082]

实验的检测方法:

[0083]

色斑沉淀观察:肉眼观察超纤革上的色斑沉淀情况,并根据色斑面积的大小对样品品 质进行分级:无色斑记为1级;色斑面积<4%记为2级,4%≤色斑面积<8%记为3级, 8%≤色斑面积<12%记为4级,12%≤色斑面积记为5级;将结果记录在表2中。

[0084]

耐摩擦牢度检测试验:按gb3920-1997标准对样品进行检测,并将检测结果记录在表 2中;

[0085]

耐洗色牢度试验方法:将待测布用不透光的黑卡遮住一半,然后平置于紫外灯下60cm 处开启光源照射10h后测试耐晒牢度,分为8级,8级最好1级最差;表2

[0086] 色斑沉淀等级耐摩擦牢度等级耐洗色牢度等级实施例3157实施例4156实施例5156对比例6244对比例7246对比例8445

[0087]

从表2可知,实施例3为最优配比。

[0088]

对比例5未采用在环氧氯丙烷和苯酚钠混合后再缓慢滴加环氧氯丙烷,减少三度空间 的缩合物的形成,因此在耐摩擦牢度、色斑沉淀以及耐洗色牢度要稍逊实施例1。

[0089]

对比例6未采用缓慢滴加的方式加入乙烯乙腈,使反应更加完全,逐渐加大分子引力, 如果一次性加入乙烯乙腈,会加快反应,使反应加剧,反应过程会不可控且会产生不必要 的杂质,也会使反应不完全。

[0090]

对比例7并未采用3段逐渐升温且随着温度上升滴加的量也逐渐减少的方式,从而产 生的杂质要多于实施例3,因此在色斑沉淀以及耐洗色牢度要稍逊实施例1。

[0091]

对比例8并没有步骤(4),没添加铝酸酯,而铝酸酯可增加固色剂的结合力,可以 更好的和纤维紧密结合,在纤维表面形成薄膜,铝酸酯还提高粘接强度,使形成的薄膜不 易脱落同时还减少色彩脱落现象,而对比例8由于没有添加铝酸酯,因此在色斑沉淀以及 耐洗色牢度要稍逊实施例3。

[0092]

上述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此 理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不 脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。 因此,本发明专利和保护范围应以所附权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1