一种钢轨无损加固装置的制作方法

1.本实用新型涉及钢轨技术领域,尤其是涉及一种钢轨无损加固装置。

背景技术:

2.随着我国高速铁路、重载铁路、普速铁路以及城市轨道交通的发展,受钢轨轧制、列车运送钢轨过程中磕碰、运营中产生伤损以及钢轨焊缝断裂等因素影响,钢轨容易出现轻伤。

3.由于轻伤钢轨未达到重伤标准之前不进行更换下道,但若不对其采取加固措施,其发生突然断裂后将直接影响行车安全,给铁路工务部门造成很大的压力。为消除轻伤钢轨产生的安全隐患,铁路工务部门以往通常采用在钢轨上钻孔,并利用螺栓紧固安装夹板的方式进行加强来预防钢轨轻伤断裂。一方面,该方式采用螺栓紧固,需定期对螺栓涂油和复拧,增加了后期养护维修工作量;另一方面该加固方式需在钢轨上进行钻孔,在加固的同时容易对钢轨造成附加损伤,这种损伤通常体现为微观裂纹,难以发现,严重时钢轨易发生突然断裂,威胁行车安全。

4.解决上述加固方式对钢轨造成附加损伤问题的办法是安装钢轨无损加固装置,现有的钢轨无损加固装置如cn215366570u所述的,包括:夹持组件、第一辅助安装构件、第二辅助安装构件、第一绝缘鱼尾板和第二绝缘鱼尾板;其中,所述第一绝缘鱼尾板设置于钢轨的一侧腰部,所述第二绝缘鱼尾板设置于所述钢轨的相对的另一侧腰部;所述夹持组件形成有夹持槽,所述夹持槽的相对的两侧壁分别用于夹持钢轨的相对的两侧部,且所述第一辅助安装构件设置于所述第一绝缘鱼尾板与所述夹持槽的一侧壁之间,所述第二辅助安装构件设置于所述第二绝缘鱼尾板与所述夹持槽的相对的另一侧壁之间;所述夹持组件包括支撑构件、第一夹持构件以及第二夹持构件;其中,所述支撑构件包括相连接的支撑部以及压紧部;所述支撑部用于垫设于所述钢轨的下方;所述第一夹持构件用于压设于所述第一辅助安装构件的远离所述第一绝缘鱼尾板的一侧,所述压紧部用于压设于所述第一夹持构件的远离所述第一夹持构件的一侧;第一夹持构件与所述支撑部可拆卸连接,且所述第一夹持构件能够沿着竖直方向移动。

5.上述钢轨无损加固装置由于支撑构件对第一夹持构件具有较大的夹紧力,当第一紧固构件松动后,第一夹持构件在巨大的夹紧力的作用下极其容易弹出,击打火车,引起安全事故,此外,在拆卸过程中,弹出的第一夹持构件也容易砸伤工人;整个加固结构依靠第一紧固构件紧固,第一紧固构件容易出现松脱的问题;整加固装置的固定是依靠各个构件之间的表面摩擦力来实现的,第一紧固构件松动立即就会发生加固装置脱松问题。

6.因此,有必要对现有技术中的钢轨无损加固装置进行改进。

技术实现要素:

7.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种钢轨无损加固装置,在抵紧块与夹板以及夹块之间增加插接组件,在摩擦固定的基础上增加了插接固定,提

高了加固装置固定的牢固性。

8.为实现上述技术效果,本实用新型的技术方案为:一种钢轨无损加固装置,包括分别固定设置于钢轨两侧的第一夹板和第二夹板、用于将所述第一夹板以及第二夹板与所述钢轨相固定连接的夹持组件,所述夹持组件包括夹块以及抵紧块,所述夹块包括第一侧壁以及第二侧壁,所述第一侧壁与所述第一夹板相抵接设置,所述抵紧块夹设于所述第二侧壁与所述第二夹板之间,所述抵紧块与所述夹块相拆卸式固定连接;所述抵紧块与所述第二侧壁和/或第二夹板之间设置有相插接配合的插接组件,所述插接组件的插接件的移动方向水平设置。通过这样的设计,抵紧块与第二夹板、第二侧壁之前不仅存在摩擦固定方式,还增加了插接固定,提高了整体固定的牢固性。

9.优选的技术方案为,所述抵紧块与所述第二侧壁以及第二夹板之间均设置有所述插接组件。这样的设计,是对上述方案的进一步限定。

10.优选的技术方案为,所述插接组件包括两个插板、设置于所述第二侧壁上的第一插槽、设置于所述第二夹板上的第二插槽,两个所述插板分别与所述第一插槽以及第二插槽相插接配合,所述第一插槽以及第二插槽的槽深方向水平设置且垂直于所述钢轨的延伸方向。通过这样的设计,实现了抵紧块与第二夹板以及第二侧壁的插接连接。

11.优选的技术方案为,所述抵紧块设置有与所述插板相滑动连接的滑槽,所述滑槽的槽深方向水平设置且垂直于所述钢轨的延伸方向。通过这样的设计,进一步保证了插板与插槽的插接连接。

12.优选的技术方案为,所述抵紧块与所述夹块通过螺栓固定连接,所述抵紧块贯穿设置有供所述螺栓穿过的通孔。通过这样的设计,实现了抵紧块与夹块的相拆卸式固定连接,由于夹块以及钢轨均为标准件,抵紧块以及夹块上螺纹孔的位置均可确定。

13.优选的技术方案为,所述滑槽与所述通孔相通设置;所述插板固定设置有凸板,所述凸板具有两个工作位置,第一工作位置下:所述凸板位于所述通孔中,所述插板全部位于所述抵紧块内;第二工作位置下:所述凸板被所述螺栓抵出且位于所述滑槽内,所述插板部分凸出于所述抵紧块外。通过这样的设计,随着螺栓的插入即可将插板推入插槽中。

14.优选的技术方案为,所述凸板的上端部呈弧面设置,所述螺栓的端部呈弧面设置。通过这样的设计,便于螺栓插入时,将插板向两侧推出。

15.优选的技术方案为,所述插板与所述滑槽的槽底之间设置有拉簧,所述拉簧的两端分别与所述插板以及滑槽的槽底固定连接。通过这样的设计,当需要拆卸抵紧块时,只需将螺栓松开彻底拔出,插板在拉簧的作用下与插槽相分离,此时即可取下抵紧块。

16.优选的技术方案为,所述第一侧壁与所述第一夹板之间设置有相限位配合的限位凸起与限位凹槽。通过这样的设计,第一侧壁与第一夹板之间不仅存在摩擦固定,还增加了凸起与凹槽的限位配合,提高了连接的牢固性。

17.本实用新型的优点和有益效果在于:本实用新型钢轨无损加固装置结构合理,通过在抵紧块与夹板以及夹块之间增加插接组件,在摩擦固定的基础上增加了插接固定,即使螺栓发生松动,只要螺栓不彻底与抵紧块相分离,即可始终保证插板插接于第一插槽以及第二插槽中,抵紧块即不会发生活动;与现有技术相比,避免了当螺栓发生松动后抵紧块脱松的问题。

附图说明

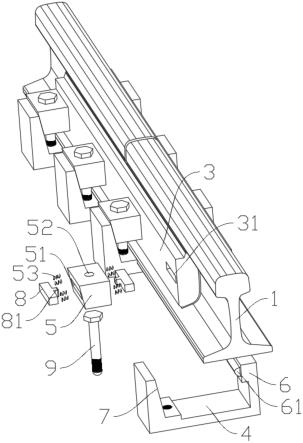

18.图1是本实用新型钢轨无损加固装置实施例1的结构示意图;

19.图2是本实用新型钢轨无损加固装置实施例1的爆炸示意图;

20.图3是本实用新型钢轨无损加固装置实施例1的爆炸示意图(另一视角);

21.图4是本实用新型钢轨无损加固装置实施例1的剖视图;

22.图5是本实用新型钢轨无损加固装置实施例1的凸板第一工作位置下的内部结构示意图;

23.图6是本实用新型钢轨无损加固装置实施例1的凸板第二工作位置下的内部结构示意图;

24.图7是本实用新型钢轨无损加固装置实施例2的剖视图;

25.图中:1、钢轨;2、第一夹板;21、限位凹槽;3、第二夹板;31、第二插槽;4、夹块;5、抵紧块;51、滑槽;52、通孔;53、拉簧;6、第一侧壁;61、限位凸起;7、第二侧壁;71、第一插槽;8、插板;81、凸板;9、螺栓。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

27.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.实施例1

29.如图1-6所示,实施例1的钢轨无损加固装置,包括分别固定设置于钢轨1两侧的第一夹板2和第二夹板3、用于将所述第一夹板2以及第二夹板3与所述钢轨1相固定连接的夹持组件,所述夹持组件包括夹块4以及抵紧块5,所述夹块4包括第一侧壁6以及第二侧壁7,所述第一侧壁6与所述第一夹板2相抵接设置,所述抵紧块5夹设于所述第二侧壁7与所述第二夹板3之间,所述抵紧块5与所述夹块4相拆卸式固定连接;所述抵紧块5与所述第二侧壁7和/或第二夹板3之间设置有相插接配合的插接组件,所述插接组件的插接件的移动方向水平设置。

30.所述抵紧块5与所述第二侧壁7以及第二夹板3之间均设置有所述插接组件。

31.所述插接组件包括两个插板8、设置于所述第二侧壁7上的第一插槽71、设置于所述第二夹板3上的第二插槽31,两个所述插板8分别与所述第一插槽71以及第二插槽31相插接配合,所述第一插槽71以及第二插槽31的槽深方向水平设置且垂直于所述钢轨1的延伸方向。

32.所述抵紧块5设置有与所述插板8相滑动连接的滑槽51,所述滑槽51的槽深方向水平设置且垂直于所述钢轨1的延伸方向。

33.所述抵紧块5与所述夹块4通过螺栓9固定连接,所述抵紧块5贯穿设置有供所述螺

栓9穿过的通孔52。

34.所述滑槽51与所述通孔52相通设置;所述插板8固定设置有凸板81,所述凸板81具有两个工作位置,第一工作位置下:所述凸板81位于所述通孔52中,所述插板8全部位于所述抵紧块5内;第二工作位置下:所述凸板81被所述螺栓9抵出且位于所述滑槽51内,所述插板8部分凸出于所述抵紧块5外。

35.所述凸板81的上端部呈弧面设置,所述螺栓9的端部呈弧面设置。

36.所述插板8与所述滑槽51的槽底之间设置有拉簧53,所述拉簧53的两端分别与所述插板8以及滑槽51的槽底固定连接。

37.所述第一侧壁6与所述第一夹板2之间设置有相限位配合的限位凸起61与限位凹槽21。

38.所述抵紧块5呈楔形设置。

39.实施例1的使用方式为:安装夹块4,使第一侧壁6与第一夹板2相抵,限位凸起61限位于限位凹槽21内,将抵紧块5敲入第二夹板3与第二侧壁7之间,当抵紧块5与第二夹板3与第二侧壁7相抵紧后,拧入螺栓9;

40.螺栓9穿入通孔52中,随着螺栓9的插入,其弧面端部与凸板81的弧面上端部相抵,螺栓9继续深入,将凸板81向两侧挤开,即插板8向两侧滑动并分别插接于第一插槽71以及第二插槽31中,此时即通过插板8实现了抵紧块5与夹块4以及第二夹板3的上下左右限位;即便螺栓9发生松动,只要螺栓9的端部始终位于插板8的下方,抵紧块5即不会发生移动。

41.实施例2

42.如图7所示,实施例2基于实施例1,区别在于:所述抵紧块5呈长方体设置,所述第二侧壁7的壁面竖直设置。

43.实施例2与实施例1的使用区别在于:相比于抵紧块5呈楔形设置,避免了螺栓9拆卸后或松动后抵紧块5被弹出,提高了安全性。

44.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1