一种用于圆柱形桥墩的可变承力平台的制作方法

1.本实用新型涉及桥梁建筑技术领域,尤其涉及一种用于圆柱形桥墩的可变承力平台。

背景技术:

2.桥梁在使用一定年限后,会出现各种问题,如支座出现偏移、支座损坏等。这些问题会导致安全隐患、威胁道路安全,因此有必要对支座等部位进行修复。

3.现有技术通常通过对桥梁进行顶升以更换支座或者进行其他修复操作。在桥面结构顶升作业中,需要搭建承力平台作为顶升设备的承力基础,现有附着于盖梁(墩帽梁)的承力平台(类型1),也有基础设在地面的承力平台(类型2)。

4.承力平台(类型1)附着于盖梁(墩帽梁),搭建成本低,但上方有效作业空间受限,承载能力低,如果承载过大可能损伤盖梁(墩帽梁);承力平台(类型2)基础设在地面,搭建高度可由上方有效作业空间需求确定,承载能力可由承载需求确定,但搭建成本高,时间长,在道路、交通及辅助条件受限的情况下尤其如此。

技术实现要素:

5.为了克服现有承力平台的不足,本实用新型提供一种附着于桥墩结构的承力平台,该承力平台上方有效作业空间可以根据需求确定,承载能力可由承载需求确定,搭建成本合理,搭建时间短,效率高,受道路、交通及辅助条件限制较少,且可通过灌注空腔的不同组合以适应顶升荷载的变化。

6.为了解决上述技术问题,本实用新型提供以下技术方案:

7.一种用于圆柱形桥墩的可变承力平台,包括多个弧形空腔模板,所述弧形空腔模板可贴在所述桥墩的外侧设置并且相互之间通过连接固定装置连接固定;所述弧形空腔模板在面向所述桥墩的一侧分布有多个腔室,另一侧设有模板平台;所述腔室上开设有与外界连通的排气孔;所述弧形空腔模板顶部设有膨胀剂浆体灌注孔,所述灌注孔与所述弧形空腔模板顶部腔室连通,所述腔室上下层之间通过可堵塞的连通孔连通。

8.优选的,所述腔室内部各面之间为圆弧过渡。

9.优选的,在所述弧形空腔模板外壁上设有加强筋。

10.优选的,所述模板平台与所述弧形空腔模板的外壁之间设有模板平台加强筋。

11.优选的,在所述桥墩的外侧包括2层及以上所述弧形空腔模板,其中,位于下层的弧形空腔模板外侧不包括所述模板平台和模板平台加强筋,但设有为上层的弧形空腔模板提供支撑的支撑杆。

12.本实用新型提供的用于圆柱形桥墩的可变承力平台具有以下突出优点:

13.1.本实用新型的可变承力平台利用空腔模板与桥墩外侧面形成密闭空间,膨胀剂浆体在空腔模板与桥墩外侧面形成的密闭空间受限膨胀,在模板与桥墩之间产生巨大的压力。在承力平台承受顶升荷载时,模板和膨胀剂浆体在与橡胶板接触的界面上受到铅垂向

上的摩擦力作用来平衡顶升荷载。

14.2.该可变承力平台稳定高,对桥墩结构没有危害,上方有效作业空间可以根据需求确定,承载能力可由承载需求确定,搭建工程量小、成本合理,搭建时间短,效率高,不受道路、交通及辅助条件限制,作业完毕可将该平台完全拆除。

15.3.可变承力平台可以根据圆柱形桥墩的直径进行调整。对于不同直径的圆柱形桥墩,可以选择不同直径的弧形空腔模板用连接固定装置进行连接固定;根据荷载级别的不同,可以选择填充不同的空腔组合或者多层弧形空腔模板。因此,本实用新型的可变承力平台可以根据圆柱形桥墩的直径和荷载级别进行调整。

附图说明

16.下面结合附图,通过对本实用新型的具体实施方式详细描述,将使本实用新型的技术方案及其它有益效果显而易见。

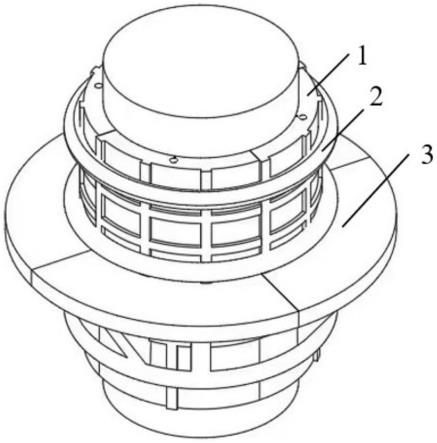

17.图1是本实用新型实施例提供的弧形空腔模板的立体示意图。

18.图2是本实用新型实施例提供的弧形空腔模板的俯视图。

19.图3是本实用新型实施例提供的弧形空腔模板的后视图。

20.图4是本实用新型实施例提供的弧形空腔模板的侧视图。

21.图5是本实用新型实施例提供的弧形空腔模板实际使用的示意图。

22.图6是本实用新型实施例提供的两层弧形空腔模板实际使用的示意图。

23.其中,1为弧形空腔模板;2为金属抱箍;3为模板平台;4为空腔;5为膨胀剂浆体灌注孔;6为排气孔;7为加强筋;8为模板平台加强筋;9为连通孔;10为支撑杆。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1、图2、图3所示,弧形空腔模板1为1/4弱圆柱面钢制结构,内侧从上到下分布有多个腔室4,腔室4为一侧开口中空盒状结构,内部各面之间圆弧过渡(有利于膨胀剂浆体的膨胀,并有利于避免由于应力集中导致模板损坏)。上下腔室之间有连通孔9,各腔室上方设有供排气的小孔,顶部腔室上方设有膨胀剂浆体灌注孔5和排气孔6,对于不使用的腔室4的连通孔9可用栓塞堵塞;弧形空腔模板1外侧设有模板平台3,供布置膨胀顶升装置或(液压顶升装置的)顶升油缸之用。

26.如图4所示,弧形空腔模板1外壁上有纵横交错的加强筋以增加模板的强度、抵抗模板的变形。模板平台3下方有模板平台加强筋8以增强模板平台承受顶升荷载的能力。

27.如图5所示,具体使用时,

①

找平:在桥墩外侧有凹陷的部位填入相同形状的木夹板;

②

在圆柱形桥墩外包覆橡胶板(未示出);

③

根据荷载大小确定灌注膨胀剂浆体的腔室4,将其它腔室4的连通孔用栓塞堵塞;

④

将四片弧形空腔模板1压在橡胶板进行拼接以包围圆柱形桥墩,并在多个部位以金属抱箍2固定。

⑤

将膨胀剂与水按照质量配比(膨胀剂:水=1:0.28~0.35)要求完全搅拌后立即通过灌注孔灌注到空腔模板内并将灌注孔用栓塞堵

塞,待膨胀剂浆体凝固,完成水合反应产生体积膨胀。

28.由于膨胀剂浆体的体积膨胀过程被限定在橡胶板-弧形空腔模板形成的密闭空间内,所以会在桥墩-橡胶板、橡胶板-弧形空腔模板、橡胶板-膨胀剂浆体之间产生巨大的压力,并在承受顶升荷载时在桥墩-橡胶板、橡胶板-弧形空腔模板、橡胶板-膨胀剂浆体之间产生巨大的摩擦力,顶升荷载得以平衡。

29.膨胀顶升装置或液压顶升装置的顶升油缸成对使用时,桥墩两侧顶升荷载产生的偏转力矩相互平衡;膨胀顶升装置或液压顶升装置的顶升油缸单侧使用时,顶升荷载产生的偏转力矩由桥墩的压力和摩擦力共同产生的偏转力矩平衡。

30.四片弧形空腔模板可以全部用上,也可使用它们的各种组合,例如对称的两片。荷载较小时,可以只使用膨胀剂浆体灌注上面数层空腔,荷载较大时,可以使用膨胀剂浆体灌注所有空腔。更大的荷载,可以使用两层或多层模板,例如,如图6所示,可在桥墩外侧使用2层或以上弧形空腔模板1,下层的弧形空腔模板上有支撑杆10为上层弧形空腔模板提供支撑,考虑到下层弧形空腔模板无需放置顶升装置,下层弧形空腔模板也可没有模板平台及模板平台加强筋等相关结构。

技术特征:

1.一种用于圆柱形桥墩的可变承力平台,其特征在于,包括多个弧形空腔模板,所述弧形空腔模板可贴在所述桥墩的外侧设置并且相互之间通过连接固定装置连接固定;所述弧形空腔模板在面向所述桥墩的一侧分布有多个腔室,另一侧设有模板平台;所述腔室上开设有与外界连通的排气孔;所述弧形空腔模板顶部设有可堵塞的膨胀剂浆体灌注孔,所述灌注孔与所述弧形空腔模板顶部腔室连通,所述腔室上下层之间通过可堵塞的连通孔连通。2.根据权利要求1所述的用于圆柱形桥墩的可变承力平台,所述腔室内部各面之间为圆弧过渡。3.根据权利要求1所述的用于圆柱形桥墩的可变承力平台,在所述弧形空腔模板外壁上设有加强筋。4.根据权利要求1所述的用于圆柱形桥墩的可变承力平台,所述模板平台与所述弧形空腔模板的外壁之间设有模板平台加强筋。5.根据权利要求1所述的用于圆柱形桥墩的可变承力平台,在所述桥墩的外侧包括2层及以上所述弧形空腔模板,其中,位于下层的弧形空腔模板外侧不包括所述模板平台和模板平台加强筋,但设有为上层的弧形空腔模板提供支撑的支撑杆。

技术总结

本实用新型提供了一种用于圆柱形桥墩的可变承力平台,包括多个弧形空腔模板,拼接起来可将圆柱形桥墩包围其中,通过固定装置固定,弧形空腔模板外侧设有模板平台,内侧有多个腔室,桥墩和模板之间形成密闭空间,通过模板顶部的灌注孔可将膨胀剂浆体灌注入该等密闭空间,膨胀剂浆体受限膨胀,挤压桥墩和模板产生压力,当顶升装置放置于模板平台进行顶升作业时,利用该等压力在模板、膨胀剂浆体和桥墩之间产生的摩擦力以抵消顶升载荷。本实用新型的方案不受桥墩和桥体的空间限制,且搭建工程量小、成本合理、搭建时间短、效率高,受道路、交通及辅助条件限制较少,作业完毕可将该平台完全拆除,且可通过灌注空腔的不同组合以适应顶升荷载的变化。顶升荷载的变化。顶升荷载的变化。

技术研发人员:李思哲 向海林 李玉琪 吉扬

受保护的技术使用者:武汉扬吉科技有限公司

技术研发日:2022.11.07

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1