一种高精度海绵在线切割系统的制作方法

1.本发明属于海绵自动化生产技术领域,涉及一种高精度海绵在线切割系统。

背景技术:

2.海绵是一种多孔弹性材料,尤其是聚氨酯软泡海绵,大都具有吸水性、透气性和形变可恢复性,常用于汽车座椅、沙发等产品的填充物。也正是因为海绵富有延展性,分切过程中精度较低,容易形成断口的毛刺、刀痕等不良现象,海绵切割精度低不仅影响成品海绵块或海绵坯体的整体质量,而且还使海绵的利用率下降,致使更多的海绵边角料的产生,尤其是在连续在线切割的过程中,如果不能够一次性整齐切割,还需要二次切割修边等工序,人力浪费严重,发泡海绵的生产企业,除了发泡车间之外,海绵的分切加工车间是最重要的环节,也是劳动力密集的车间,自动化生产和自动化高精度切割比较难以实现。主要是因为海绵柔性导致其高精度平移输送难、切割阻力导致海绵变形而无法高精度分切、不良率高,存在较大的浪费。

3.连续切割的海绵在与刀具之间具有一定阻力的情况下,发生的形变方式一般有两种,在刀具上粘附有其它物质(海绵粉末熔融至刀片上)导致刀刃局部钝化、或海绵运行不平稳,海绵因切割不顺畅而向上拱起(如图11所示)或端口上翻(如图12所示),在海绵连续平稳运行、未发生刀具顿挫的裁切过程中,因海绵柔性和质轻的原因也会导致如图11和图12所示的海绵变形,只是变形幅度较小,这种变形会严重影响海绵的切割质量,出现海绵复位后断口不平整、错位、非预定轨迹偏移等。

4.中国专利【cn201921942649.x】公开了一种海绵加工设备,通过设置加湿室和冷冻室,能够将海绵进行打湿后再进行冷冻,然后再进行切割,在切割过程中能够保证海绵不变形,从而提高海绵的切割质量。但是,不难看出,其存在如下缺陷:1、海绵冷冻时间漫长,无法实现在线的连续、高效切割;2、加湿后冷冻的方式容易因水的液固相变过程中晶体形成不可控、体积变化等导致海绵网格破损,尤其是在速冻的情况下;3、海绵的含水率难以把控,含水率太高会导致冷冻过程中网格粘结而形变,使解冻复原后的海绵在切割位置并不整齐,含水率太低则很难达到硬化效果;4、低密度海绵难以通过加湿冷冻的方式对海绵进行固化,因结晶分布不均、孔隙大而很容易导致切割过程中网格的断裂;5、冷冻过程中水的下沉会加剧海绵的形变,海绵底部承重过程中网格容易出现塌陷,从而破坏海绵的性能,漫长的固化过程难以维持海绵的初态。

技术实现要素:

5.本发明的目的是针对现有的技术存在的上述问题,提供一种高精度海绵在线切割系统,本发明所要解决的技术问题是如何提高海绵的分切精度。

6.本发明的目的可通过下列技术方案来实现:一种高精度海绵在线切割系统,其特征在于,包括海绵输送线,所述海绵输送线上沿海绵移动方向依次设置有海绵加湿机构、海绵切割机构和海绵脱水机构,所述海绵加湿机构能够使海绵在切割前处于吸水饱和状态,

所述海绵切割机构包括能够在海绵移动过程中将海绵分切的刀盘,所述海绵脱水机构能够将分切后的海绵恢复至加湿之前的状态。

7.进一步的,所述海绵输送线包括机架和转动连接在机架上的若干输送辊,所述输送辊与刀盘的轴线平行,所述刀盘的旋转方向与输送辊的旋转方向一致,所述刀盘的轴线位于海绵下表面之下。

8.通过加湿的方式使海绵密度增大、柔性减弱、保型性能更好,这是因为多孔结构的海绵吸水至饱和后,孔隙内填充的水增大了海绵的自重,在吸水后的海绵受压形变时需要克服挤出孔隙内积水溢出的阻力,而未吸水的海绵在海绵受压形变时只需要克服空气从海绵孔隙内溢出的阻力,显然,挤出海绵孔隙中的空气比挤出海绵孔隙内的水要容易,进而使吸水后的海绵相比吸水之前更加不容易发生变形,在刀盘作用在吸水的海绵上时,刀盘对海绵产生的切割阻力不容易造成海绵在切割位置的变形,众所周知,海绵在发生形变时会造成海绵的网格连接体局部致密,在海绵恢复后断口呈波纹状或台阶状,因此,在海绵切割过程中如何减小海绵形变是海绵切割精度的主要方向。

9.由于吸水后的海绵抗形变能力增强、自重增大,在相同刀具和海绵移动速度的情况下,本方案能够使海绵切割过程中发生形变的幅度更小,因而断口更加平整,从而提高了海绵的切割精度。

10.另外,由于吸水后的海绵自重增大,控制刀盘的旋转方向,使刀盘的忍部先接触海绵底部,可以减小刀盘对海绵产生推力造成海绵切割位置上凸形变的幅度,由于吸水至饱和的海绵自重较吸水前增大了数十倍,因而采用如上方式几乎可确保海绵不发生上凸形变。

11.本方案对海绵的分切精度有极大提升,尤其是薄片海绵的分切,因为薄片海绵在连续切割过程中,不仅在于刀刃接触部位容易发生拱起、横弯等形变,而且因其柔性较大,在输送带平移时海绵发生跑偏、错位、皱褶等情况的概率较大;本方案中,通过吸水的方式提高了其自重、抗变形能力,使其移动精度易于控制。

12.传统的海绵干式切割方式还存在粉尘污染的问题,而本方案中,通过对海绵加湿至吸水饱和,彻底消除了海绵切割过程中的粉尘问题。

13.传统的海绵干式切割方式还存在海绵断口高温发黑的情况,这是因为切割刀具与海绵持续快速摩擦生热,当温度达到一定数值后会灼烧海绵或切割产生的屑末,造成断口发黑;本方案中,由于水的存在,可大幅降低切割产生的热量,避免聚热的发生。

14.进一步的,所述海绵加湿机构包括一个位于海绵输送线上的加湿输送带和位于加湿输送带下方的加湿水箱,所述加湿输送带与海绵底面接触的平直段位于加湿水箱的液面之上,所述加湿输送带的另一个平直段位于加湿水箱的液面之下,所述加湿输送带具有吸水性。

15.如果海绵直接通过浸泡的方式进行加湿,其存在如下缺陷:1、海绵的输送线需要完整,使加湿位置下沉,这对海绵的平直输送精度不利;2、直接浸泡的方式容易使水中可能存在的海绵碎末等残渣进入海绵孔隙内,影响海绵品质,残留在海绵孔隙内的杂质不容易清理。

16.本方案中,通过加湿输送带间接的对海绵进行加湿,可减小杂质进入海绵孔隙内的概率,还可以确保海绵平直输送。

17.具体而言,有吸水性的加湿输送带吸入的水分在与含水量较少的海绵接触时,加湿输送带上的水分会部分进入海绵内,连续进行间接加湿,直至海绵处于吸水饱和状态。

18.进一步的,所述海绵切割机构包括设置在海绵输送线上、与加湿输送带衔接、位于加湿输送带之后的下承载输送带,所述下承载输送带包括两条带体,两条带体之间形成一个与刀盘对应的避让间隙,所述刀盘通过一伺服电机驱动;所述下承载输送带位于加湿水箱之上,所述下承载输送带具有吸水性。

19.进一步的,所述机架上设置有位于下承载输送带之上、与下承载输送带对称分布在海绵的上行两侧的上承载输送带,所述上承载输送带与下承载输送带之间形成与海绵尺寸适配的海绵保型通道。

20.海绵保型通道对海绵在切割之前和切割之后的位置进行纠偏、居正、保型,进入海绵保型通道的过程中的海绵和位于海绵保型通道内的海绵均处于连续补水状态,确保其吸水饱和,因为只有吸水饱和才能够确保海绵各部位含水量均匀,这也是保持高精度切割的条件。

21.海绵在进入海绵保型通道的过程中可能存在局部挤压、局部变形、局部脱水等情况,在持续加湿至吸水饱和后可促使海绵形变部位复位、含水均匀。

22.进一步的,所述上承载输送带与下承载输送带之间设置有两个分别位于海绵保型通道两侧的吸附定位机构,所述吸附定位机构包括一限位板,所述限位板内侧开设有一通气窗,所述通气窗处设置有若干转动连接在限位板上的转杆,各转杆相互平行,相邻转杆之间形成一通气缝隙,所述限位板内具有一负压腔,两个吸附定位机构的负压腔相通,其中一个负压腔与负压气源相连。

23.进一步的,所述转杆最内侧的周面与所在限位板的内侧面所在的平面相切。

24.海绵吸水后透气性减弱,在吸水饱和的情况下,负压气流能够作用在海绵的侧面上,致使海绵的两侧受到外拉力,在海绵保型通道略大于海绵的宽度的情况下,这种负压吸附海绵侧壁的方式可避免刀盘对分切后的海绵造成二次切割,从而避免海绵的断口出现划痕毛刺。

25.具体而言,海绵的厚度大于纵向分布的条状的通气缝隙的高度,通气缝隙位于海绵的侧壁的中部,转杆的顶部与海绵顶面之间、转杆下端与海绵底面之间均具有些许高度差,转杆可减小海绵推进的阻力,而转杆的内侧端与转杆所在的限位板的内侧面平齐,使海绵的侧壁能够受到负压的作用,当海绵被一分为二后,两个海绵条在刀盘之后被向外拉开,使两条海绵之间的间隙略大于刀盘的厚度,避免了海绵断面被刀盘二次切割。

26.进一步的,所述海绵脱水机构包括设置在海绵输送线上、与下承载输送带衔接、位于下承载输送带之后的挤出脱水输送带,所述挤出脱水输送带的下方设置有一节水水箱,所述挤出脱水输送带靠近节水水箱底部的平直段的上下两侧分别设置有若干挤水辊,所述挤水辊转动连接在机架上,所述挤出脱水输送带具有吸水性。

27.进一步的,所述海绵脱水机构还包括设置在海绵输送线上、与挤出脱水输送带衔接、位于挤出脱水输送带之后的烘干脱水输送带,所述烘干脱水输送带的下方设置有一空气过滤箱,所述空气过滤箱内设置有位于烘干脱水输送带下方的加热条,所述烘干脱水输送带上方设置有一收集罩,所述加湿输送带上方设置有一回流罩,所述回流罩与收集罩之间设置有一通气管,所述通气管上设置有一气泵。

28.由于挤出脱水输送带具有吸水性,其不断的将海绵上的水分吸收,然后通过挤水辊挤压挤出脱水输送带的方式,使较薄的海绵能够快速的脱水,如果海绵厚度较大,可增大挤出脱水输送带的长度,以使脱水效果明显,也可以设置多条挤出脱水输送带对海绵进行反复脱水。

29.经过初步挤出脱水后,再进行烘干脱水,在海绵下方设置加热条,对烘干脱水输送带进行加热,热量传递至其上方的海绵,使海绵内的水分蒸发,配合抽气的方式将携带水蒸气的热气送至切割前的海绵上,这不仅可以使水二次利用,还可以使海绵在切割前即具有略高于常温的温度,以使切割后能够加速水蒸气的形成,从而缩短烘干脱水的长度。

30.进一步的,所述加湿输送带、下承载输送带、上承载输送带、挤出脱水输送带和烘干脱水输送带均包括胶质内层和吸水表层;所述胶质内层为网状结构。

31.加湿输送带、下承载输送带、上承载输送带、挤出脱水输送带和烘干脱水输送带均为首尾相连、牵引在两根输送辊之间的软质带,为了维持海绵搁置在输送带上的平直状态,可在海绵底部的输送带下表面设置可旋转的支撑杆;各输送辊通过端部的齿轮相间啮合的方式实现同步、同速、同向旋转,确保各输送带的运行同步。

32.胶质内层为橡胶等材料制成,其网状结构可确保加湿、脱水等过程中具有水气的通透性;吸水表层可以是海绵,也可以是布料,如果待切割海绵的厚度较大,则因间接加湿和间接脱水效率的要求,吸水表层可设置为吸水率较大的海绵,如果待切割海绵较薄,则吸水表层可以为布料,吸水表层黏附在胶质内层的外侧面。

33.进一步的,所述节水水箱内的积水通过过滤后抽至加湿水箱,所述加湿水箱连接水源,所述加湿水箱与水源之间内设置有控制水位的阀门开关。

34.上文多次提及海绵在吸水饱和的情况下各部位含水均匀,需要说明的是:由于海绵自重造成海绵纵向形变会造成海绵由上至下孔隙逐渐减小,以上提及的各部位含水均一是指同一高度的各部位,并非纵向断面的各部位,在纵向分切时,海绵纵向各部位含水量不同并不会影响海绵的切割精度,因为海绵是均匀纵向压缩的,而切割面也为纵向面,所以不会影响切割精度。

35.可见,本方案可实现连续的、高精度的海绵在线切割,本方案本质在于利用吸水海绵抗变形能力增强、自重增大、气密性大幅提升等特点,使海绵的切割精度提高。

36.如需要横向切片,只需要适当调整刀盘位置为水平状、调整吸气拉开海绵的转杆为横向,加上对结构的适应性调整即可实现,其它轨迹的切割也可以适当调整结构后实现。

附图说明

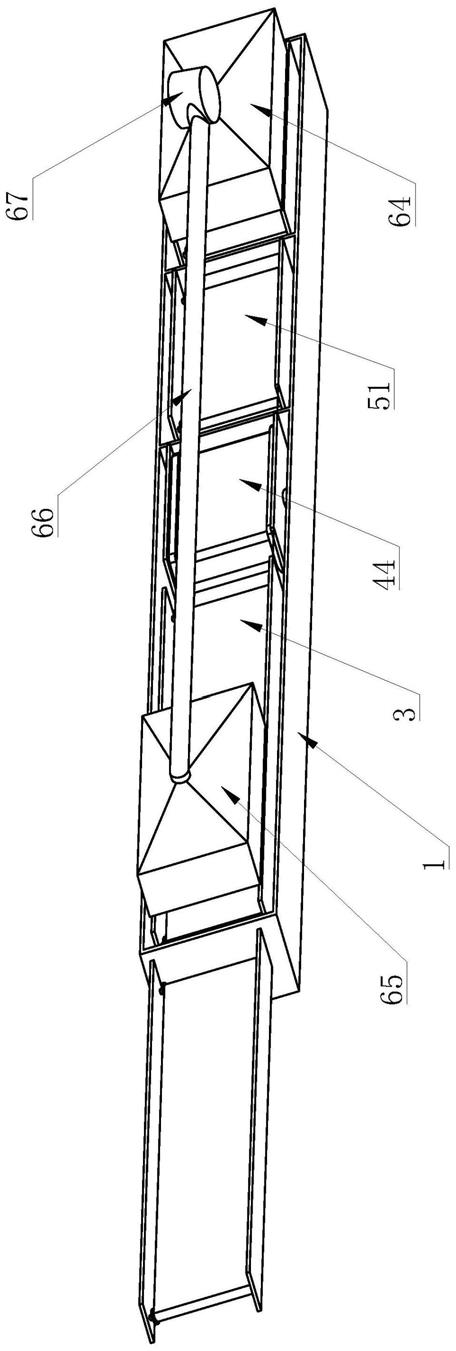

37.图1是本海绵在线切割系统的结构示意图。

38.图2是海绵在线切割工艺的流程图。

39.图3是本海绵在线切割系统的剖视图。

40.图4是加湿输送带或挤出脱水输送带或烘干脱水输送带的立体结构示意图。

41.图5是上承载输送带和下承载输送带的整体示意图。

42.图6是图5中去除上承载输送带和下承载输送带后的结构示意图。

43.图7是限位板的结构示意图。

44.图8是两个限位板夹持待切割海绵的状态下的剖视图。

45.图9是图3中局部a的放大图。

46.图10是加湿输送带、下承载输送带、上承载输送带、挤出脱水输送带和烘干脱水输送带的双层结构分解图。

47.图11是传统海绵切割方式中因刀具相对海绵运动造成海绵拱起的原理示意图。

48.图12是传统海绵切割方式中因刀具相对海绵运动造成海绵两侧向中部收缩的原理示意图。

49.图13是本方案中利用海绵加湿后透气性较差而使海绵分切的两部分向刀具两侧拉开的原理示意图。

50.图中,a、待切割海绵;1、机架;2、输送辊;31、加湿输送带;32、加湿水箱;41、刀盘;42、下承载输送带;43、伺服电机;44、上承载输送带;45、限位板;46、转杆;47、通气缝隙;48、负压腔;51、挤出脱水输送带;52、节水水箱;53、挤水辊;61、烘干脱水输送带;62、空气过滤箱;63、加热条;64、收集罩;65、回流罩;66、通气管;67、气泵;71、胶质内层;72、吸水表层。

具体实施方式

51.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

52.如图1、图3、图4、图5、图6、图7、图8和图9所示,高精度海绵在线切割系统包括海绵输送线,海绵输送线上沿海绵移动方向依次设置有海绵加湿机构、海绵切割机构和海绵脱水机构,海绵加湿机构能够使海绵在切割前处于吸水饱和状态,海绵切割机构包括能够在海绵移动过程中将海绵分切的刀盘41,海绵脱水机构能够将分切后的海绵恢复至加湿之前的状态。

53.海绵输送线包括机架1和转动连接在机架1上的若干输送辊2,输送辊2与刀盘41的轴线平行,刀盘41的旋转方向与输送辊2的旋转方向一致,刀盘41的轴线位于海绵下表面之下。

54.通过加湿的方式使海绵密度增大、柔性减弱、保型性能更好,这是因为多孔结构的海绵吸水至饱和后,孔隙内填充的水增大了海绵的自重,在吸水后的海绵受压形变时需要克服挤出孔隙内积水溢出的阻力,而未吸水的海绵在海绵受压形变时只需要克服空气从海绵孔隙内溢出的阻力,显然,挤出海绵孔隙中的空气比挤出海绵孔隙内的水要容易,进而使吸水后的海绵相比吸水之前更加不容易发生变形,在刀盘41作用在吸水的海绵上时,刀盘41对海绵产生的切割阻力不容易造成海绵在切割位置的变形,众所周知,海绵在发生形变时会造成海绵的网格连接体局部致密,在海绵恢复后断口呈波纹状或台阶状,因此,在海绵切割过程中如何减小海绵形变是海绵切割精度的主要方向。

55.由于吸水后的海绵抗形变能力增强、自重增大,在相同刀具和海绵移动速度的情况下,本方案能够使海绵切割过程中发生形变的幅度更小,因而断口更加平整,从而提高了海绵的切割精度。

56.另外,由于吸水后的海绵自重增大,控制刀盘41的旋转方向,使刀盘41的忍部先接触海绵底部,可以减小刀盘41对海绵产生推力造成海绵切割位置上凸形变的幅度,由于吸水至饱和的海绵自重较吸水前增大了数十倍,因而采用如上方式几乎可确保海绵不发生上凸形变。

57.本方案对海绵的分切精度有极大提升,尤其是薄片海绵的分切,因为薄片海绵在连续切割过程中,不仅在于刀刃接触部位容易发生拱起、横弯等形变,而且因其柔性较大,在输送带平移时海绵发生跑偏、错位、皱褶等情况的概率较大;本方案中,通过吸水的方式提高了其自重、抗变形能力,使其移动精度易于控制。

58.传统的海绵干式切割方式还存在粉尘污染的问题,而本方案中,通过对海绵加湿至吸水饱和,彻底消除了海绵切割过程中的粉尘问题。

59.传统的海绵干式切割方式还存在海绵断口高温发黑的情况,这是因为切割刀具与海绵持续快速摩擦生热,当温度达到一定数值后会灼烧海绵或切割产生的屑末,造成断口发黑;本方案中,由于水的存在,可大幅降低切割产生的热量,避免聚热的发生。

60.海绵加湿机构包括一个位于海绵输送线上的加湿输送带31和位于加湿输送带31下方的加湿水箱32,加湿输送带31与海绵底面接触的平直段位于加湿水箱32的液面之上,加湿输送带31的另一个平直段位于加湿水箱32的液面之下,加湿输送带31具有吸水性。

61.如果海绵直接通过浸泡的方式进行加湿,其存在如下缺陷:1、海绵的输送线需要完整,使加湿位置下沉,这对海绵的平直输送精度不利;2、直接浸泡的方式容易使水中可能存在的海绵碎末等残渣进入海绵孔隙内,影响海绵品质,残留在海绵孔隙内的杂质不容易清理。

62.本方案中,通过加湿输送带31间接的对海绵进行加湿,可减小杂质进入海绵孔隙内的概率,还可以确保海绵平直输送。

63.具体而言,有吸水性的加湿输送带31吸入的水分在与含水量较少的海绵接触时,加湿输送带31上的水分会部分进入海绵内,连续进行间接加湿,直至海绵处于吸水饱和状态。

64.海绵切割机构包括设置在海绵输送线上、与加湿输送带31衔接、位于加湿输送带31之后的下承载输送带42,下承载输送带42包括两条带体,两条带体之间形成一个与刀盘41对应的避让间隙,刀盘41通过一伺服电机43驱动;下承载输送带42位于加湿水箱32之上,下承载输送带42具有吸水性。

65.机架1上设置有位于下承载输送带42之上、与下承载输送带42对称分布在海绵的上行两侧的上承载输送带44,上承载输送带44与下承载输送带42之间形成与海绵尺寸适配的海绵保型通道。

66.海绵保型通道对海绵在切割之前和切割之后的位置进行纠偏、居正、保型,进入海绵保型通道的过程中的海绵和位于海绵保型通道内的海绵均处于连续补水状态,确保其吸水饱和,因为只有吸水饱和才能够确保海绵各部位含水量均匀,这也是保持高精度切割的条件。

67.海绵在进入海绵保型通道的过程中可能存在局部挤压、局部变形、局部脱水等情况,在持续加湿至吸水饱和后可促使海绵形变部位复位、含水均匀。

68.上承载输送带44与下承载输送带42之间设置有两个分别位于海绵保型通道两侧的吸附定位机构,吸附定位机构包括一限位板45,限位板45内侧开设有一通气窗,通气窗处设置有若干转动连接在限位板45上的转杆46,各转杆46相互平行,相邻转杆46之间形成一通气缝隙47,限位板45内具有一负压腔48,两个吸附定位机构的负压腔48相通,其中一个负压腔48与负压气源相连。

69.转杆46最内侧的周面与所在限位板45的内侧面所在的平面相切。

70.海绵吸水后透气性减弱,在吸水饱和的情况下,负压气流能够作用在海绵的侧面上,致使海绵的两侧受到外拉力,在海绵保型通道略大于海绵的宽度的情况下,这种负压吸附海绵侧壁的方式可避免刀盘41对分切后的海绵造成二次切割,从而避免海绵的断口出现划痕毛刺。

71.具体而言,海绵的厚度大于纵向分布的条状的通气缝隙47的高度,通气缝隙47位于海绵的侧壁的中部,转杆46的顶部与海绵顶面之间、转杆46下端与海绵底面之间均具有些许高度差,转杆46可减小海绵推进的阻力,而转杆46的内侧端与转杆46所在的限位板45的内侧面平齐,使海绵的侧壁能够受到负压的作用,当海绵被一分为二后,两个海绵条在刀盘41之后被向外拉开,如图13所示,使两条海绵之间的间隙略大于刀盘41的厚度,避免了海绵断面被刀盘41二次切割。

72.海绵脱水机构包括设置在海绵输送线上、与下承载输送带42衔接、位于下承载输送带42之后的挤出脱水输送带51,挤出脱水输送带51的下方设置有一节水水箱52,挤出脱水输送带51靠近节水水箱52底部的平直段的上下两侧分别设置有若干挤水辊53,挤水辊53转动连接在机架1上,挤出脱水输送带51具有吸水性。

73.海绵脱水机构还包括设置在海绵输送线上、与挤出脱水输送带51衔接、位于挤出脱水输送带51之后的烘干脱水输送带61,烘干脱水输送带61的下方设置有一空气过滤箱62,空气过滤箱62内设置有位于烘干脱水输送带61下方的加热条63,烘干脱水输送带61上方设置有一收集罩64,加湿输送带31上方设置有一回流罩65,回流罩65与收集罩64之间设置有一通气管66,通气管66上设置有一气泵67。

74.由于挤出脱水输送带51具有吸水性,其不断的将海绵上的水分吸收,然后通过挤水辊53挤压挤出脱水输送带51的方式,使较薄的海绵能够快速的脱水,如果海绵厚度较大,可增大挤出脱水输送带51的长度,以使脱水效果明显,也可以设置多条挤出脱水输送带51对海绵进行反复脱水。

75.经过初步挤出脱水后,再进行烘干脱水,在海绵下方设置加热条,对烘干脱水输送带61进行加热,热量传递至其上方的海绵,使海绵内的水分蒸发,配合抽气的方式将携带水蒸气的热气送至切割前的海绵上,这不仅可以使水二次利用,还可以使海绵在切割前即具有略高于常温的温度,以使切割后能够加速水蒸气的形成,从而缩短烘干脱水的长度。

76.如图10所示,加湿输送带31、下承载输送带42、上承载输送带44、挤出脱水输送带51和烘干脱水输送带61均包括胶质内层71和吸水表层72;胶质内层71为网状结构。

77.加湿输送带31、下承载输送带42、上承载输送带44、挤出脱水输送带51和烘干脱水输送带61均为首尾相连、牵引在两根输送辊2之间的软质带,为了维持海绵搁置在输送带上的平直状态,可在海绵底部的输送带下表面设置可旋转的支撑杆;各输送辊2通过端部的齿轮相间啮合的方式实现同步、同速、同向旋转,确保各输送带的运行同步。

78.胶质内层71为橡胶等材料制成,其网状结构可确保加湿、脱水等过程中具有水气的通透性;吸水表层72可以是海绵,也可以是布料,如果待切割海绵a的厚度较大,则因间接加湿和间接脱水效率的要求,吸水表层72可设置为吸水率较大的海绵,如果待切割海绵a较薄,则吸水表层72可以为布料,吸水表层72黏附在胶质内层71的外侧面。

79.节水水箱52内的积水通过过滤后抽至加湿水箱32,加湿水箱32连接水源,加湿水

箱32与水源之间内设置有控制水位的阀门开关。

80.上文多次提及海绵在吸水饱和的情况下各部位含水均匀,需要说明的是:由于海绵自重造成海绵纵向形变会造成海绵由上至下孔隙逐渐减小,以上提及的各部位含水均一是指同一高度的各部位,并非纵向断面的各部位,在纵向分切时,海绵纵向各部位含水量不同并不会影响海绵的切割精度,因为海绵是均匀纵向压缩的,而切割面也为纵向面,所以不会影响切割精度。

81.可见,本方案可实现连续的、高精度的海绵在线切割,本方案本质在于利用吸水海绵抗变形能力增强、自重增大、气密性大幅提升等特点,使海绵的切割精度提高,本方案的整体工艺过程如图2所示。

82.如需要横向切片,只需要适当调整刀盘41位置为水平状、调整吸气拉开海绵的转杆46为横向,加上对结构的适应性调整即可实现,其它轨迹的切割也可以适当调整结构后实现。

83.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1