一种用于差速器总成轴承内圈压装的组合工装的制作方法

1.本实用新型涉及一种组合工装,具体的说是一种用于差速器总成锥轴承内圈压装的组合工装,属于汽车制造技术领域。

背景技术:

2.现今差速器总成锥轴承内圈装配时,将锥轴承内圈套在一端差壳轴颈上,采用压模完成一端压装,再翻转差速器总成完成另一端锥轴承内圈套装及压装,因此具有如下问题:

3.1.套装锥轴承内圈,靠锥轴承内圈自重与轴颈定位,不能与差壳轴线垂直准确性差。

4.2.压装过程中不能实时导向,特别初始压入时,锥轴承歪斜,影响压装质量。

5.3.翻转再压装另一端锥轴承,两步压装,增加劳动强度,效率低。

技术实现要素:

6.本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种结构合理、安装方便的用于差速器总成锥轴承内圈压装的组合工装,在保证产品质量的同时,还能够提升生产效率。

7.为了解决以上技术问题,本实用新型的技术方案为:一种用于差速器总成锥轴承内圈压装的组合工装,包括对称设置的结构相同的上、下压装机构,二者同轴连接,通过被压装于差壳轴颈孔内并组合为一体;所述上压装机构由下至上依次安装有定位导向头、上压头、浮动压装结构及固定板,所述定位导向头的端部在工作时套装于差壳轴颈内孔,二者间隙配合,利用产品轴颈孔实现定位;定位导向头的尾部安装于上压头内,所述上压头的底部通过紧固件固定安装于固定板上,所述浮动压装结构安装于定位导向头与压头之间,浮动压装结构的一端固定于固定板上,另一端与差壳及锥轴承内圈相压接;所述下装机构与上压装机构互为镜像结构。

8.进一步的,所述定位导向头为中空的阶梯状轴对称结构,沿其自身轴向依次包括头部台阶、中部台阶及底部台阶,三者连接为一个整体;所述定位导向头的内部依次为小径轴段、中间轴段及大径轴段,定位导向头的内部制成阶梯状,在减少工装的整体重量的同时,也能够方便弹簧的安装。

9.进一步的,所述头部台阶的顶部具有避让锥轴承隔栏的倒角,压头外径尺寸与锥轴承内圈外径一致,以实现套装及压装过程中仅锥轴承内圈端面受力,避免锥轴承内圈隔栏及滚子受力而损伤。

10.进一步的,所述头部台阶呈圆柱状,安装于差壳轴颈孔内,其端面与差壳轴颈的端面相抵接。

11.进一步的,所述定位导向头的底部台阶套装于上压头内,通过紧固件使二者固定连接。

12.进一步的,所述浮动压装结构为压缩弹簧,所述压缩弹簧装于定位导向头孔内,通过设置于其末端的固定板进行压装;其主要功能是使定位导向头在簧力作用下伸出压头,便于差壳及锥轴承定位及预装,压装过程中,压头在压力作用下克服簧力,沿定位导向头向下运动,推动预装锥轴承内圈沿定位导向头做轴向运动,最终压装于差壳轴颈上,实现整个压装过程的定位及导向功能。

13.进一步的,所述上压装机构的固定板为端盖,下压装机构的固定板为底板,且底板的长度大于端盖。

14.进一步的,所述端盖或底板的端面与压头的端面平行,并与压头的轴心线相互垂直,所述压头与底板、压头与端盖之间具有相同位置的螺栓孔,通过螺栓固定连接为一个整体。

15.与现有技术相比,本实用新型的有益效果为:

16.本实用新型的定位导向头头部尺寸与产品孔配合,实现同轴定位功能;同时锥轴承内圈预装定位导向头上,压装过程中,定位导向头实现定位及实时导向,压头压力大于弹簧力,压头推动锥轴承内圈,使其垂直压入差壳轴颈。

17.同时,本实用新型利用浮动导向头实现锥轴承内圈预装定位及压装过程实时导向,避免压装过程锥轴承内圈与轴颈不同轴而损伤锥轴承内圈或差壳轴颈,确保压装质量,解决锥轴承内圈压装问题。

附图说明

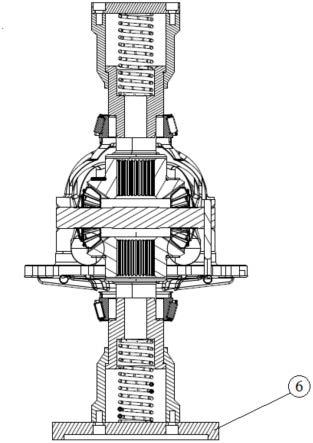

18.图1 是现有技术中的压装工装。

19.图2是本实用新型的结构示意图。

20.图3是本实用新型中上压头组件的剖视图。

21.附图说明:1-定位导向头,2-压头,3-压缩弹簧,4-端盖,5-螺栓,6-底板。

具体实施方式

22.下面结合附图进一步阐明本实用新型:

23.本实例提供了一种用于差速器总成锥轴承内圈压装的组合工装,由上、下压头组件组成,上、下压头组件的原理一致,由于都具有定位、实时压装导向功能,因此可实现上下锥轴承同步压装。

24.上、下压头组件均由定位导向头、压头、压缩弹簧及端盖组成。

25.定位导向头的外径尺寸与轴承内孔为间隙配合,实现与差壳轴孔及装配轴承内圈配合。定位导向头为中空的阶梯状轴对称结构,沿其自身轴向依次包括头部台阶、中部台阶及底部台阶,三者连接为一个整体。头部台阶的顶部具有3

×

30

°

的倒角,以便于套装入轴承内孔。定位导向头的端部在工作时套装于差壳轴颈内孔,二者间隙配合,利用产品轴颈孔实现定位,尾部安装于压头内。

26.压头的底部安装于底板上,压缩弹簧的一端固定于底板上,另一端与差壳及锥轴承内圈相压接,并通过端盖进行压装。压缩弹簧的尺寸为2

×

33

×

90,其簧力略大于产品及压头组件重量,压装过程中,压头在压力作用下克服簧力,沿定位导向头向下运动,推动预装锥轴承内圈沿定位导向头做轴向运动,最终压装于差壳轴颈上,实现整个压装过程的定

位及导向功能。

27.同时,在底板、压头及端盖上的相同位置均开有四个螺栓孔,通过四个m6螺栓固定安装。

28.本实施例的使用过程为:

29.首先,将一套锥轴承内圈套在下压头组件的定位导向头上,将差速器部件套装在下压头组件的定位导向头上,使定位导向头定位差壳轴孔。

30.其次,将另一套锥轴承内圈套在上压头组件的定位导向头,将套装锥轴承的上压头组件套装于差速器部件上,使定位导向头定位差壳轴孔,定位导向头实现以差壳轴心定位,使套装锥轴承与之保持同轴,弹簧及压头机构实现压装过程浮动定位导向。

31.再次,上、下压头组件同步使用,依靠差壳自身上、下轴孔实现上、下压头组件同轴,压装过程中上、下压头组件及差速器部件保持同轴,压装使弹簧压缩后,压头推动锥轴承内圈逐步压入差速器轴径,定位、实时浮动导向确保压装质量。

32.本实用新型结构紧凑,制造成本低,该组合工装的即可适用于手动压装作业,也可集成于自动压装设备上,满足小批、大批乃至自动化生产,该组合工装适用于整体及分体差速器锥轴承内圈及的压装装配,通过调整定位导向头尺寸,可满足不同尺寸规格差速器及锥轴承内圈的压装,形成系列化组合压装夹具。

33.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

技术特征:

1.一种用于差速器总成锥轴承内圈压装的组合工装,其特征在于:包括对称设置的结构相同的上、下压装机构,二者同轴连接,通过被压装于差壳轴颈孔内并组合为一体;所述上压装机构由下至上依次安装有定位导向头、上压头、浮动压装结构及固定板,所述定位导向头的端部与差壳轴颈孔间隙配合,尾部安装于上压头内,所述上压头的底部通过紧固件固定安装于固定板上,所述浮动压装结构安装于定位导向头与压头之间,浮动压装结构的一端固定于固定板上,另一端与锥轴承内圈相压接;所述下装机构与上压装机构互为镜像。2.根据权利要求1所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述定位导向头为中空的阶梯状轴对称结构,沿其自身轴向依次包括头部台阶、中部台阶及底部台阶,三者连接为一个整体;所述定位导向头的内部依次为小径轴段、中间轴段及大径轴段。3.根据权利要求2所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述头部台阶的顶部具有避让锥轴承隔栏的倒角,压头外径尺寸与锥轴承内圈外径一致。4.根据权利要求3所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述头部台阶呈圆柱状,安装于差壳轴颈孔内,其端面与差壳轴颈的端面相抵接。5.根据权利要求2所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述定位导向头的底部台阶套装于上压头内,通过紧固件使二者固定连接。6.根据权利要求1所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述浮动压装结构为压缩弹簧,所述压缩弹簧安装于定位导向头孔内,通过设置于其末端的固定板进行压装。7.根据权利要求1所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述上压装机构的固定板为端盖,下压装机构的固定板为底板,且底板的长度大于端盖。8.根据权利要求7所述的用于差速器总成锥轴承内圈压装的组合工装,其特征在于:所述端盖或底板的端面与压头的端面平行,并与压头的轴心线相互垂直,所述压头与底板、压头与端盖之间具有相同位置的螺栓孔,通过螺栓固定连接为一个整体。

技术总结

本实用新型涉及一种用于差速器总成锥轴承内圈压装的组合工装,包括对称设置的结构相同的上、下压装机构,二者结构相同并通过被压装差壳轴孔组合为一体;所述上压装机构由下至上依次安装有定位导向头、上压头及浮动压装结构,所述定位导向头的端部与差壳轴颈内孔间隙配合,尾部安装于上压头内,所述上压头的底部通过紧固件固定安装于底板上,所述浮动压装结构安装于定位导向头与压头之间,浮动压装结构的一端固定于固定板上,另一端与锥轴承内圈相压接;所述下装机构与上压装机构互为镜像。本实用新型不仅实现同轴定位功能,还避免了压装过程锥轴承内圈与轴颈不同轴而损伤锥轴承内圈或差壳轴颈,确保压装质量,解决锥轴承内圈压装问题。压装问题。压装问题。

技术研发人员:黎勇 黄民锋 黄峻喜 胡士敏

受保护的技术使用者:南京汽车集团有限公司

技术研发日:2022.08.04

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1