一种应用于全自动松紧机的超声波切带装置的制作方法

1.本实用新型涉及切带机设备领域,尤其是涉及一种应用于全自动松紧机的超声波切带装置。

背景技术:

2.橡筋的生产制作过程中,需要将成卷的橡筋带作为原材料,分段剪取、最后缝制成圈;在分段、剪取的过程中,现有技术中的自动化切刀通常采用电机作为动力输入源,通过皮带传动或者齿轮传动带动切刀进行切料作业,切刀由两刀片组成,切刀的工作原理与剪刀类似。在其切断的过程中,切刀在使用过程中会出现两刀片贴合不紧的问题,导致切刀对橡筋的切断效果不佳,切口会出现去橡筋带丝状,不利于后续的加工处理。

技术实现要素:

3.为解决上述问题,本实用新型提出了一种应用于全自动松紧机的超声波切带装置,解决了切刀在使用过程中会出现两刀片贴合不紧的问题,导致切刀对橡筋的切断效果不佳,切口会出现去橡筋带丝状,不利于后续的加工处理的问题。

4.本实用新型所采用的技术方案是:一种应用于全自动松紧机的超声波切带装置,包括第一载板,以及位于所述第一载板上侧的第二载板,所述第一载板上设有的超声波振子,所述超声波振子上侧端面设有超声波头刀,所述超声波头刀穿过所述第二载板,所述第二载板上端面设有向上延伸的第一支撑板、第二支撑板,所述第一支撑板与所述第二支撑板之间形成存放口,且上端面设有第三载板,所述第三载板上侧端面设有升降气缸,所述升降气缸下侧端面且位于所述超声波头刀上侧设有切刀。

5.进一步地,所述升降气缸右侧端面设有超声波连接板,所述超声波连接板下侧设有气缸刀架立板,所述气缸刀架立板与所述切刀相互连接配合。

6.进一步地,所述存放口内侧且位于所述超声波头刀右侧设有第四载板,且连接于第一支撑板与第二支撑板上,所述第四载板与所述超声波头刀之间且转动连接于第一支撑板与第二支撑板上设有第一辊轴,所述第一辊轴上侧设有第二辊轴。

7.进一步地,所述第二支撑板远离所述第一支撑板的一侧端面设有控制气缸,所述控制气缸下侧转动连接有控制连接板,所述控制连接板固定连接有控制转轴,且穿过第一支撑板与第二支撑板,所述控制转轴固定连接有且位于存放口内侧的控制承接板,所述控制承接板转动连接有所述第二辊轴。

8.进一步地,所述第二支撑板远离所述第一支撑板的一侧端面且位于所述控制气缸右侧设有超声波吹气管座。

9.进一步地,所述第一载板与第二载板之间设有的保护板。

10.进一步地,所述第一载板下侧端面设有向下延伸的保护罩,所述保护罩侧面设有多组内外贯穿的透气孔。

11.本实用新型与现有技术相比较,其具有以下有益效果:利用设置带有超声波头刀

的超声波振子作为其剪切到下侧刀具,通过超声波产生热量使其所需加工橡筋带发生软化断裂,同时配合上侧有气缸控制切刀,使其橡筋带断裂缺口更加整齐,配合超声波头刀形成高温转态,可进一步保证其形成断裂部分不会出现丝状,进一步提升后续加工便利性。整体而言,是将传统切割技术改成用超声波焊接技术相替代。当超声波振子工作时,超声波能量精准传递到指定超声波头刀的位置,并与模具产生剧烈的振动和摩擦。由此实现切割效果,剪切出来的产品具有更美观,更坚固,更高效,更快速的生产效率,采用超声波切割,切割完整美观,修边光滑平整,无毛刺,无边缘,提升切割效果。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

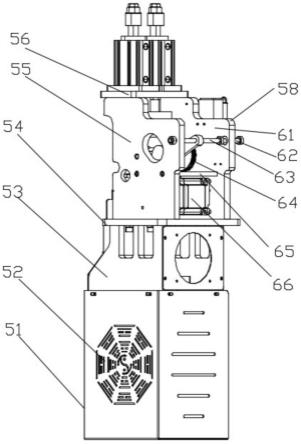

13.图1为本实用新型的整体结构图;

14.图2为本实用新型的内部结构图;

15.图3为本实用新型的整体结构图;

16.图4为本实用新型的整体结构图;

17.图5为本实用新型图安装于橡筋加工设备使用状态图。

18.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

21.另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

22.参阅图1-5,本实用新型的一种应用于全自动松紧机的超声波切带装置,包括第一载板68,以及位于所述第一载板68上侧的第二载板54,所述第一载板上设有的超声波振子67,所述超声波振子67上侧端面设有超声波头刀71,所述超声波头刀71穿过所述第二载板54,所述第二载板54上端面设有向上延伸的第一支撑板55、第二支撑板58,所述第一支撑板55与所述第二支撑板58之间形成存放口61,且上端面设有第三载板56,所述第三载板56上

侧端面设有升降气缸73,所述升降气缸73下侧端面且位于所述超声波头刀71上侧设有切刀72,在其超声波冷刀切带装置整体结构安装至机架101上,机架上侧还设置的有控制箱201以及用于将条状的切带加工成圈状的缝纫机构301,整台设备运行中的,将其原材料存放至供料机构701上,通过输送机构601将其的条状的橡筋带输送至超声波冷刀切带装置501上。利用设置第一载板68作为带有超声波头刀71的超声波振子67的工作稳定基座。同时,当超声波发生器产生的超声波传输至超声波振子,使其处于工作状态,超声波能量通过超声波头刀精准传递到指定的位置,所需加工的橡筋带受到加工切割形变,利用设置的在第二载板54上端面的第一支撑板55、第二支撑板58并且两者之间还形成一左右以及上方三个方向开口的存放口61,进一步在其上端开口处设置一第三载板56,用以使其开口方向只有左右,用以供使所需加工的橡筋带进入和移出,穿过存放口61的橡筋带进过的超声波头刀71上端面,利用超声波振子67将其超声波能量传递到超声波头刀71,在上侧端面产生一定的高温,使其通过上侧端面的橡筋带软化至断裂,利用上侧设置升降气缸73控制切刀72上下移动,直接将其橡筋带切断的,保证其切口出的平整,之后通过的卷圈机构401的加工的卷成圆圈,送至缝纫机构301加工处理,成型后的圆圈状的橡筋带由设置回收机构801回收。

23.参阅图2中,在使用过程中,为保证其升降气缸73控制的切刀72上下移动过程中的稳定性,所述升降气缸73右侧端面设有超声波连接板77,所述超声波连接板77下侧设有气缸刀架立板703,所述气缸刀架立板703与所述切刀72相互连接配合,将其利用设置的气缸刀架立板703作为升降气缸和切刀两者之间的连接件,通过气缸刀架立板703下侧端面超声波连接板77和升降气缸73下侧端面相互连接一起,多个升降结构相互组合控制的,进一步提升其上下移动的稳定性。

24.加工处理时,为保证其穿过的所需要加工的橡筋带可通畅,在其存放口内侧不会出现打结或者堆积的先行,所述存放口61内侧且位于所述超声波头刀71右侧设有第四载板65,且连接于第一支撑板55与第二支撑板58上,所述第四载板65与所述超声波头刀71之间且转动连接于第一支撑板55与第二支撑板58上设有第一辊轴81,所述第一辊轴81上侧设有第二辊轴79,参阅图2和图4中,当在其内侧设置连接于第一支撑板55与第二支撑板58的第四载板65,可用与橡筋带滑动载板,同时在其上侧设置连接第一支撑板55与第二支撑板58的限位轴,使其上侧设置带有限位齿64的连接板63,利用齿的滚动,可进一步限定橡筋带移动的速度,还可以避免进入的第一辊轴和第二辊轴时出现褶皱状态。利用设置电机66的转动,将其转动的力传送带87传输至第一辊轴81上,使其第一辊轴81与其第二辊轴79一起转动时,可对其橡筋带提供一个移动的动力,当然所设置的第二辊轴79在其存放口内侧同样是可转动的。

25.参阅图2和图3中,所述第二支撑板58远离所述第一支撑板55的一侧端面设有控制气缸85,所述控制气缸85下侧转动连接有控制连接板83,所述控制连接板83固定连接有控制转轴78,且穿过第一支撑板55与第二支撑板58,所述控制转轴78固定连接有且位于存放口内侧的控制承接板708,所述控制承接板708转动连接有所述第二辊轴79,加工的橡筋带厚度不同,就需要控制第一辊轴81与其第二辊轴79之间的间距,适应不同厚度橡筋带,通过控制控制气缸85向下移动,带动控制连接板83的一端向下移动,使其相互连接控制转轴78在第一支撑板55与第二支撑板58转动,进而带动其内侧控制承接板708会向上移动,进而达到控制第一辊轴81与其第二辊轴79之间的间距。

26.参阅图3中,更具体的,所述第二支撑板58远离所述第一支撑板55的一侧端面且位于所述控制气缸85右侧设有超声波吹气管座86,设置超声波吹气管座用以外界吹气管,将其对应超声波头刀71的区域,为实现加工处理好的橡筋带冷却速度提高,避免下一加工工序时,软化的区域出现拉丝现象。

27.具体的,所述第一载板68与第二载板54之间设有的保护板53,利用设置保护板53将其第一载板68与第二载板54之间边缘处封闭,使其两者之间形成的间距变成一个内腔,保证其内侧机构工作的安全性。

28.具体的,所述第一载板68下侧端面设有向下延伸的保护罩51,所述保护罩51侧面设有多组内外贯穿的透气孔52,利用设置带有通气孔52的保护罩51,罩住第一载板下侧超声波振子67的部位,保护设置超声波振子67,为其提供一安全工作环境。

29.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1