转子保护套压装工装的制作方法

1.本实用新型涉及电机转子技术领域,尤其是涉及一种转子保护套压装工装。

背景技术:

2.转子为电机中的重要旋转部位,当电机应用于一些极端场合,如剧烈振动、高温环境等时,转子磁钢容易出现脱落的情况,因此需要设置保护套来对转子磁钢进行固定,防止出现脱落滑出的情况。

3.例如申请号为201220613082.3的中国实用新型专利,专利名称为高速永磁电机转子保护套筒结构,包括转子,永磁体块和磁极间隔,永磁体块和磁极间隔上开有放置无纬带的凹槽,永磁体块和磁极间隔通过无纬带固定在转子上。永磁体块和磁极间隔外热套护套,护套收缩后紧箍在转子上。护套材质为钢或高强度非导磁金属。该实用新型采用无纬带绑扎固定永磁体,解决了热套配合过程中的分块永磁体互斥问题,方便了永磁电机热套时候的工装难度,但对于极端环境下的转子,更容易从轴向脱落,因此需要将保护套进行弯折来进一步包覆转子,而该实用新型无法对保护套进行进一步地弯折加工。

技术实现要素:

4.本实用新型旨在提供一种转子保护套压装工装,设置底座和压头相互配合的压装结构,通过压头底部的凹槽来将转子保护套向内压弯,使得转子保护套能够对转子的上下两端包覆,从而达到轴向限位的效果,防止转子在极端环境工作时,出现转子脱落滑出的情况。

5.为实现上述目的,本实用新型采用如下技术方案:一种转子保护套压装工装,包括底座和压头,底座为内部含有空腔的圆柱形,底座的上端面设有开口并且开口连通空腔与外界,所述开口用于将转子和转子保护套固定在所述空腔内,所述压头为圆柱形,压头的下端面上设有凹槽,所述凹槽用于将转子保护套压弯。设置底座和压头相互配合,来对保护套进行压装,使得保护套能够弯曲变形,包覆在转子的外侧,而凹槽是主要用于变形的结构,凹槽的侧壁能够阻挡保护套向外变形,当向下移动压头时,凹槽的结构使得保护套只能向内弯曲变形,从而使得最终保护套能够向内弯曲变形包覆在转子外侧,而不是随意变形,从而对转子进行轴向限位,防止转子从两端脱落。

6.作为优选,凹槽底面为圆形,凹槽的底面与凹槽的侧壁之间呈弧形过渡。弧形结构能够使得压头在向下挤压保护套时,使冲击更为柔性,方便引导保护套向内弯曲变形,有利于帮助保护套变形的同时,防止过于剧烈地挤压而导致保护套受损。

7.作为优选,凹槽的中部设有第一通孔,所述第一通孔上下贯通所述压头,第一通孔用于给转子的中心轴让位。设置有第一通孔,当放入转子进行压装时,压头轴向移动,第一通孔轴向完全贯穿有利于防止转子轴与压头相抵而导致压装失败。

8.作为优选,底座包括底板,导向板和顶板,所述底板位于底座的底部,所述导向板竖向固定在底板的上端面上形成底座的侧壁,导向板内部中空构成所述空腔,所述底板固

定在导向板的上端面上,所述开口位于顶板上并上下贯穿所述顶板。将底座设置为三部分可拆分的结构,从而模块化底座,当需要对不同的转子进行压装时,可以减小更换零件的数量,简化装配步骤,例如当需要对直径较小的转子进行压装保护套时,可以直接将顶板拆卸后,更换开口直径更小的顶板与导向板固定安装即可,无需对整个底座进行更换,也更方便维修。

9.作为优选,底座上设置有支撑套,所述支撑套滑动设置在所述开口内。设置有支撑套套设在保护套的外侧,从而进一步在保护套的外侧进行限位,防止在压装变形的过程中,保护套向外弯曲变形,同时支撑套也能起到导向作用,确保压装的过程中,保护套始终位于转子的外侧且与转子外侧贴合不偏移。

10.作为优选,开口的孔径小于空腔的直径所述支撑套包括上套和固定在下套下端面上的下套,所述上套卡设在所述开口内,上套的上端面与压头的下端面相抵,所述下套卡设在导向板的内壁之间。下套用于帮助支撑套限位,下套与顶板之间相互限位,防止支撑套向上脱出空腔内,上套起导向作用,帮助保护套与转子之间贴合紧密,在与压装过程中不发生径向错位。

11.作为优选,底座内设置有支撑柱和弹簧,所述支撑柱固定在所述底板的上端面上,所述支撑套套设在支撑柱的外侧,所述弹簧也套设在支撑柱的外侧,弹簧的下端与底板的上端面相抵,弹簧的上端与支撑套的下端面相抵。设置弹簧,弹簧用于将支撑套复位,使支撑套贴合顶板,设置支撑柱,支撑柱用于固定转子,防止转子轴向移动,从而使得保护套可以压入到完全覆盖转子的程度。

12.作为优选,撑柱的中部设有第二通孔,所述第二通孔贯穿支撑柱,第二通孔用于给转子的中心轴让位。设置第二通孔,用于对转子轴的下端进行让位。

13.本实用新型具有的优点:设置底座和压头相互配合的压装结构,通过压头底部的凹槽来将转子保护套向内压弯,使得转子保护套能够对转子的上下两端包覆,从而达到轴向限位的效果,防止转子在极端环境工作时,出现转子脱落滑出的情况。

附图说明

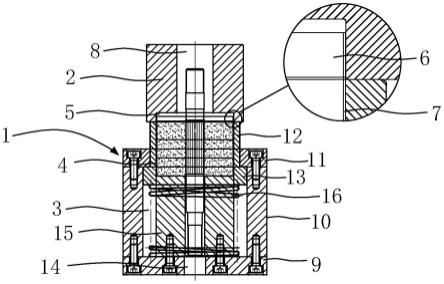

14.图1为本实用新型的转子保护套压装工装的未压入示意图。

15.图2为本实用新型的转子保护套压装工装的压装完成示意图。

具体实施方式

16.下面根据附图和具体实施例对本实用新型作进一步描述。

17.由图1和图2所示,一种转子保护套压装工装,包括底座1和压头2,底座1为内部含有空腔3的圆柱形,底座1的上端面设有开口4并且开口4连通空腔3与外界,开口4用于将转子6和转子6保护套7固定在空腔3内,压头2为圆柱形,压头2的下端面上设有凹槽5,凹槽5底面为圆形,凹槽5的底面与凹槽5的侧壁之间呈弧形过渡。设置底座1和压头2相互配合,来对保护套7进行压装,使得保护套7能够弯曲变形,包覆在转子6的外侧,而凹槽5是主要用于变形的结构,凹槽5的侧壁能够阻挡保护套7向外变形,当向下移动压头2时,凹槽5的结构使得保护套7只能向内弯曲变形,从而使得最终保护套7能够向内弯曲变形包覆在转子6外侧,而不是随意变形,弧形结构能够使得压头2在向下挤压保护套7时,使冲击更为柔性,方便引导

保护套7向内弯曲变形,有利于帮助保护套7变形的同时,防止过于剧烈地挤压而导致保护套7受损,从而对转子6进行轴向限位,防止转子6从两端脱落。

18.由图1和图2所示,凹槽5的中部设有第一通孔8,第一通孔8上下贯通压头2,第一通孔8用于给转子6的中心轴让位。设置有第一通孔8,当放入转子6进行压装时,压头2轴向移动,第一通孔8轴向完全贯穿有利于防止转子6轴与压头2相抵而导致压装失败。

19.由图1和图2所示,底座1包括底板9,导向板10和顶板11,底板9位于底座1的底部,导向板10竖向固定在底板9的上端面上形成底座1的侧壁,导向板10内部中空构成空腔3,底板9固定在导向板10的上端面上,开口4位于顶板11上并上下贯穿顶板11,底座1上设置有支撑套,支撑套滑动设置在开口4内。将底座1设置为三部分可拆分的结构,从而模块化底座1,当需要对不同的转子6进行压装时,可以减小更换零件的数量,简化装配步骤,当需要对直径较小的转子6进行压装保护套7时,可以直接将顶板11拆卸后,更换开口4直径更小的顶板11与导向板10固定安装即可,无需对整个底座1进行更换,也更方便维修,当需要对轴向长度更长的转子6进行压装保护套7时,可以直接更换长度更长的导向板10,无需拆卸其他零部件。设置有支撑套套设在保护套7的外侧,从而进一步在保护套7的外侧进行限位,防止在压装变形的过程中,保护套7向外弯曲变形,同时支撑套也能起到导向作用,确保压装的过程中,保护套7始终位于转子6的外侧且与转子6外侧贴合不偏移。

20.由图1和图2所示,开口4的孔径小于空腔3的直径支撑套包括上套12和固定在下套13下端面上的下套13,上套12卡设在开口4内,上套12的上端面与压头2的下端面相抵,下套13卡设在导向板10的内壁之间。下套13用于帮助支撑套限位,下套13与顶板11之间相互限位,防止支撑套向上脱出空腔3内,上套12起导向作用,帮助保护套7与转子6之间贴合紧密,在与压装过程中不发生径向错位。

21.由图1和图2所示,底座1内设置有支撑柱15和弹簧16,支撑柱15固定在底板9的上端面上,支撑套套设在支撑柱15的外侧,弹簧16也套设在支撑柱15的外侧,弹簧16的下端与底板9的上端面相抵,弹簧16的上端与支撑套的下端面相抵。设置弹簧16,弹簧16用于将支撑套复位,使支撑套贴合顶板11,设置支撑柱15,支撑柱15用于固定转子6,防止转子6轴向移动,从而使得保护套7可以压入到完全覆盖转子6的程度。撑柱的中部设有第二通孔14,第二通孔14贯穿支撑柱15,第二通孔14用于给转子6的中心轴让位。

22.使用时,将底板9和导向板10通过螺钉安装好后,装入支撑套与弹簧16相抵接,支撑套套设在支撑柱15上,随后安装顶板11,安装完毕后将转子6放入到支撑套内,在间隙处放入保护套7,随后向下压装压头2,压装过程中保护套7的上端与凹槽5的弧形区域先接触,使得保护套7在向下移动的同时,发生弯曲变形,最终压头2压到与转子6接近的位置,保护套7弯曲弯曲套设在转子6外侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1