一种风电塔架检测机器人平台及其位姿控制方法

本发明属于风力发电塔架,具体涉及一种风电塔架检测机器人平台及其位姿控制方法。

背景技术:

1、近年来,随着石油,天然气,煤炭等不可再生资源的日益紧缺,世界各地都加快了对清洁能源、可再生资源的开发利用。其中,风能作为储量大,分布广的清洁能源受到了广泛关注并且对经济发展和能源结构的调整有重要意义。目前广泛采用的发电形式就是将风能转化成机械能再转换成电能的形式。风电塔架在风电系统中起支撑作用,塔架的安全关系着整个发电系统,为此,必须对风电塔架进行定期的维护。在我国,一般的风电塔架高度为50米以上,甚至最高高达160米,直径为2.5米到3.5米之间,最大的塔架直径为7.5米。但是对风电塔架的维护工作绝大多数还是采用人工的方式,该方式存在诸如安全性低,劳动强度大,工作效率慢,因停机时间长而造成发电量损失严重等问题。

2、相比于人工维护,风电塔架检测机器人平台可在风电塔架上爬升,并可搭载检测机器人。其不仅可以对塔架喷涂、探伤、除锈、清洗,还可以对风电扇叶进行探伤、清洗等功能。但现有的风电塔架检测机器人平台在向塔顶爬升过程中极易产生个别驱动轮打滑,驱动轮碰到焊缝,被外界环境所影响等现象,进而导致整个风电塔架检测机器人平台的水平倾斜,周向移动等问题。这极大地增加了安全隐患,影响整个作业的效率和准确度。

3、虽然已经有许多学者对风力塔筒机器人检测维护平台的爬升装置进行了研究,但目前的风力塔筒机器人检测维护平台的爬升装置还是主要存在以下缺点:1、只能在等直径塔筒上爬升,无法适用于变直径塔筒;2、爬升装置无法保持同步运行,使得风力塔筒检测维护平台不稳;3、只能在特定材料的塔筒上工作(如电磁式爬升装置);4、容易产生倾斜和周向移动。

技术实现思路

1、本发明针对现有技术中的不足,提供一种风电塔架检测机器人平台及其位姿控制方法。

2、为实现上述目的,本发明采用以下技术方案:

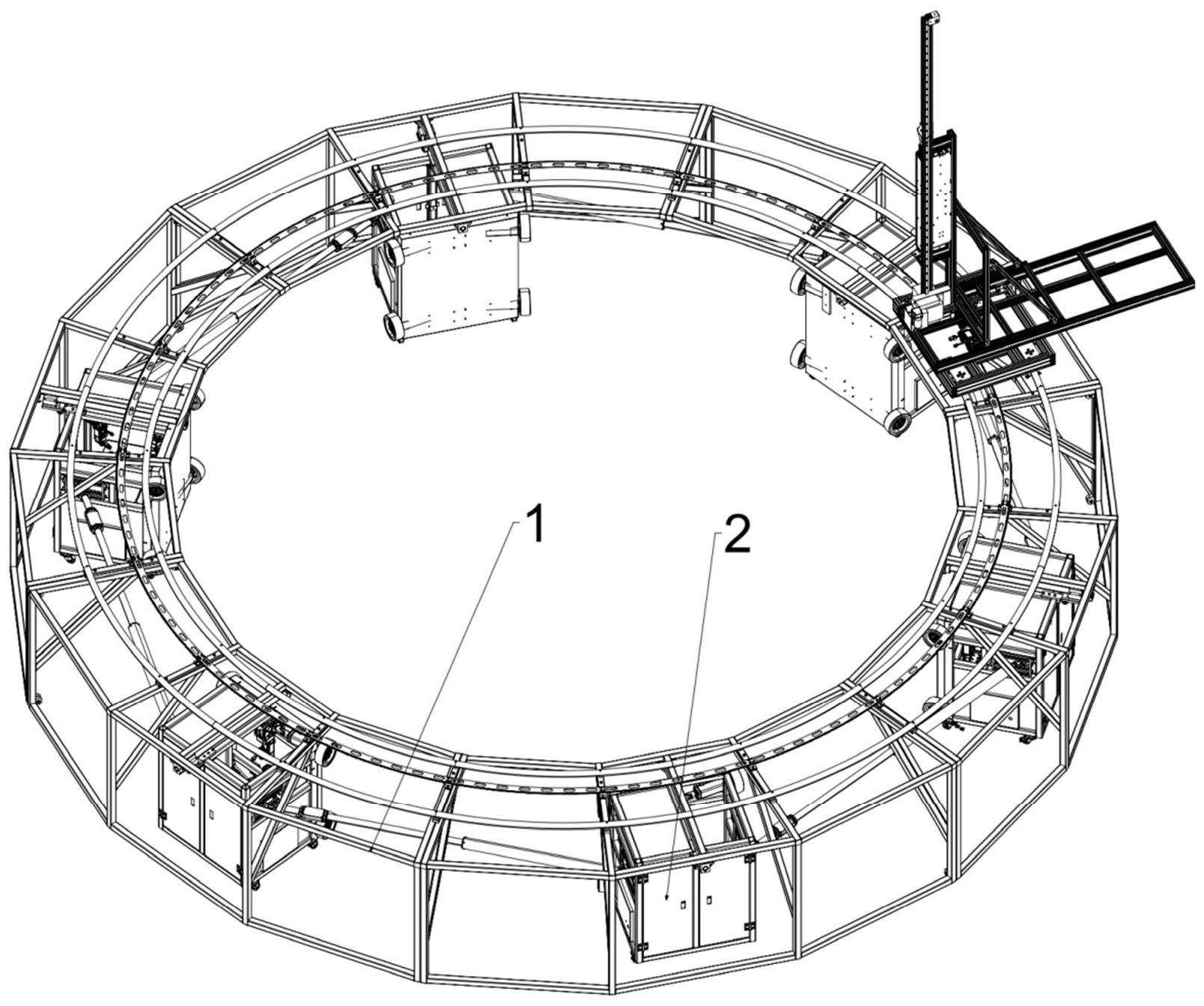

3、一种风电塔架检测机器人平台,其特征在于,包括外围平台机架、爬升装置和控制装置;所述外围平台机架是围绕变直径风电塔架设置的多边形机架;所述爬升装置包括沿着外围平台机架均匀分布的若干爬升模块和连接在各爬升模块之间的若干收紧机构,各爬升模块通过收紧机构依次相连形成多边形结构;所述控制装置用于控制爬升模块的爬升和收紧机构的收缩,通过控制收紧机构收缩各爬升模块之间的距离,使得各爬升模块在外围平台机架的限制下,紧贴变直径风电塔架进行爬升。

4、为优化上述技术方案,采取的具体措施还包括:

5、进一步地,所述外围平台机架由若干框架连接而成,每个爬升模块都对应有相连的框架,连接爬升模块的框架上安装有导向轴。

6、进一步地,所述爬升模块包括平台模块机箱以及安装在平台模块机箱上的万向脚轮、驱动轮、伺服电机a、链接铰链和直线轴承;

7、所述万向脚轮用于平台模块机箱在地面的移动,所述驱动轮由伺服电机a驱动,用于平台模块机箱在变直径风电塔架表面的爬升;所述直线轴承安装在链接铰链上,直线轴承与导向轴滑动连接。

8、进一步地,所述爬升模块还包括准双曲面齿轮减速机、驱动轮轴承支架、十字轴万向联轴器和驱动电机安装板;所述伺服电机a和准双曲面齿轮减速机相连并共同安装在驱动电机安装板上,所述准双曲面齿轮减速机的两侧均连接有十字轴万向联轴器,所述十字轴万向联轴器通过驱动轮轴承支架与驱动轮相连。

9、进一步地,所述收紧机构包括电机端和拉力端,这两端分别通过电机端支架和拉力端支架可摆动地安装在相邻的两个平台模块机箱上;

10、所述电机端包括伺服电机b、伺服电机减速装置、传动轴、万向联轴器、滚珠丝杠、张紧管螺母套、丝杠保护套和激光测距靶;所述伺服电机b安装在电机端支架上,伺服电机b的输出端连接传动轴,所述传动轴还与伺服电机减速装置和万向联轴器相连,所述万向联轴器与滚珠丝杠的一端相连,所述激光测距靶设置在滚珠丝杠的另一端,所述滚珠丝杠的丝杠螺母与张紧管螺母套相连并且外部套设有丝杠保护套;

11、所述拉力端包括拉力传感器转轴、拉力传感器和激光测距仪套件;所述拉力传感器的一端通过拉力传感器转轴安装在拉力端支架上,拉力传感器的另一端与张紧管螺母套相连,所述激光测距仪套件嵌套安装在张紧管螺母套上;

12、所述伺服电机b产生的转矩通过伺服电机减速装置、传动轴和万向联轴器传递至滚珠丝杠,驱动滚珠丝杠转动并带动丝杠螺母进行直线移动,所述张紧管螺母套在丝杠螺母的带动下在滚珠丝杠和丝杠保护套之间的空隙中直线移动,所述激光测距仪套件通过测量与激光测距靶之间的距离进而得到张紧管螺母套收缩的距离,所述拉力传感器测量张紧管螺母套收缩时的拉力大小。

13、进一步地,所述外围平台机架上安装有倾角传感器和三维电子罗盘,所述倾角传感器用于测量外围平台机架在爬升过程中的倾斜角度并产生倾角信号,所述三维电子罗盘提供爬升的导航数据;

14、所述爬升装置上安装有高度传感器和位移传感器,所述高度传感器用于测量各爬升模块距地面的高度并产生高度信号,所述位移传感器用于测量外围平台机架周向移动的距离并产生位移信号。

15、进一步地,所述控制装置为包括工控机和运动控制卡的控制箱,所述控制箱安装在某一爬升模块中;所述工控机对倾角传感器、三维电子罗盘、高度传感器和位移传感器采集的信号进行分析,并将分析后的数据发送给运动控制卡,所述运动控制卡根据分析后的数据驱动爬升模块的爬升和收紧机构的收缩。

16、本发明还提出了一种如上所述的风电塔架检测机器人平台的位姿控制方法,其特征在于,包括如下步骤:

17、s1:采集平台的运动状态信号,所述运动状态信号包括倾角传感器产生的倾角信号和高度传感器产生的高度信号;

18、s2:对采集的运动状态信号进行分析得到测量值,所述测量值为外围平台机架在爬升过程中的倾斜角度和各爬升模块距地面的高度,将测量值与预设阈值相比较,计算得到偏差值;

19、s3:将计算得到的偏差值经过a/d转换后发送给工控机;工控机根据偏差值来判断平台运动状态是否正常:如果偏差值在合理的偏差值区间内,则平台继续正常工作;如果偏差值超出了偏差值区间,则工控机找出偏差值的修正参数并利用修正参数对偏差值进行校正;

20、s4:工控机将校正后的数据发送到运动控制卡,运动控制卡利用校正后的数据,通过位置、速度和力矩三种方式生成脉冲信号,脉冲信号发送至爬升模块中负责驱动爬升的伺服电机a和收紧机构中负责驱动收紧的伺服电机b中;

21、s5:各伺服电机a和各伺服电机b根据接收的脉冲信号,对各爬升模块的爬升距离进行精确控制,完成平台的位姿调整。

22、进一步地,步骤s3中,工控机首先将倾角偏差值与正常运行情况下的倾角偏差值范围区间进行比较:如果倾角偏差值在倾角偏差值范围区间内,则工控机按照预设指令进行工作;如果倾角偏差值不在倾角偏差值范围区间内,工控机将接收的高度偏差值与标准高度偏差值进行比较,计算得出高度校正参数,同时工控机在三维电子罗盘的导航数据下确定最佳的平台校正所需时间,结合高度校正参数计算出最佳的校正运动速度。

23、本发明还提出了一种如上所述的风电塔架检测机器人平台的位姿控制方法,其特征在于,包括如下步骤:

24、s1:采集平台的运动状态信号,所述运动状态信号为位移传感器产生的位移;

25、s2:对采集的运动状态信号进行分析得到测量值,所述测量值为平台周向移动的距离,将测量值发送给工控机;

26、s3:所述工控机接受测量值,并根据预设坐标判断测量值是否在期望区间中:如果测量值在期望区间中,则工控机继续执行预设指令;如果测量值不在期望区间中,工控机将平台周向移动的距离与预设坐标进行比较计算,计算得出此时平台的新坐标,并生成补正命令至运动控制卡;

27、s4:运动控制卡接受补正命令,驱动各爬升模块以新坐标为起点,向预设坐标运动。

28、本发明的有益效果是:

29、1、本发明提出的平台没有使用易磨损的绳索进行承载,并且可搭载各种传感器和摄像机,使得作业更加安全;整个平台为多个零部件组装而成,易运输与安装,可以在不同地区的风电塔架进行快速拆装;

30、2、本发明提出的平台采用了若干爬升模块,利用多边形机架整体环绕风力塔筒的外形结构,为检测维护平台工作提供了大范围的移动空间,同时对若干爬升模块进行协同控制,提高了风力塔筒机器人检测维护平台爬升装置的稳定性,更加安全;

31、3、本发明采用的爬升模块中,收紧机构拉力端中的激光测距仪测出在空心圆管内部丝杠移动的距离,由平台模块机箱内部控制箱内的工控机控制收紧机构电机端输出拉力,从而获得爬升模块沿外围平台机架上的导向轴移动的动力,保证爬升的驱动轮始终顶紧着塔筒运行;爬升模块的上下移动则依靠工控机控制驱动轮的伺服电机a,并且保证两伺服电机a同步进行运转,实现了爬升模块自动安全稳定进行工作的效果;

32、4、本发明提出的位姿控制方法,可以通过倾角、高度、位移等传感器监测风电塔架检测机器人平台爬升过程中是否发生了倾斜/偏移,并在发生倾斜/偏移的情况下,分别同时控制爬升模块向上爬升,从而达到对平台的位姿矫正。本发明采用总线控制的方法,将采集的信息统一发送给主控单元,经由主控单元的处理,将不同的信号发送到各个执行机构,从而控制各个爬升模块精确爬升,实现了对平台的倾斜/偏移矫正。此方法最大程度地节约了平台的姿态矫正时间,提高了对风电扇叶及塔架的维护工作的效率,还可以减少在位姿调整过程中对连接件的损伤。

- 还没有人留言评论。精彩留言会获得点赞!