一种机器人变刚度关节驱动器

本发明涉及机器人关节的,尤其涉及一种机器人变刚度关节驱动器。

背景技术:

1、机器人越来越多地拓展至生活服务、医疗康复、军事协作等领域,对机器人的安全性和柔顺性要求极高。利用传统的高刚性机器人及多源传感器结合阻抗控制等复杂算法,机器人可实现一定程度的柔顺运动,属于算法(软件)层面的解决方案;但该方向不仅对硬件(机器人本体+传感系统)精度要求较高,其柔顺控制算法性能(自适应性+高可靠性+高速实时性)也较复杂;综合难度和成本较高,极大地限制了其应用。其二,在硬件层面开发新型可变刚度的机器人关节,独立调节机器人的输出刚度,使机器人能够在人机交互过程中便捷地调节交互作用力,当交互力较大时,机器人适当减小自身输出刚度,反之则适当增加输出刚度,从而实现安全的柔顺交互运动;机器人变刚度驱动从硬件层面实现,具有优良的动态特性,自适应性能较好,控制难度较低,成本低廉;此外,变刚度机构中的弹性元件还具有能量储存与释放的机械优点,可显著降低系统能耗。因此,变刚度驱动的机器人关节得到了国内外研究人员的追捧。

2、但是,申请人发现:国内外针对变刚度机器人关节的研究主要集中在被动、主动等形式的变刚度调节、关节集成设计、能量效率优化、控制方法。基于各种变刚度原理所开发的机器人关节还存在诸多问题,如结构臃肿、模块化集成度低、关节可拓展性小、变刚度控制复杂、变刚度响应慢等。

技术实现思路

1、针对变刚度机器人关节的模块化集成度低、关节可拓展性小、变刚度控制复杂的技术问题,本发明提出一种机器人变刚度关节驱动器,特别适用于机器人在人机交互时灵活调节其输出刚度,能够满足人机交互场合的安全性和柔顺性需求,且刚度调节简单。

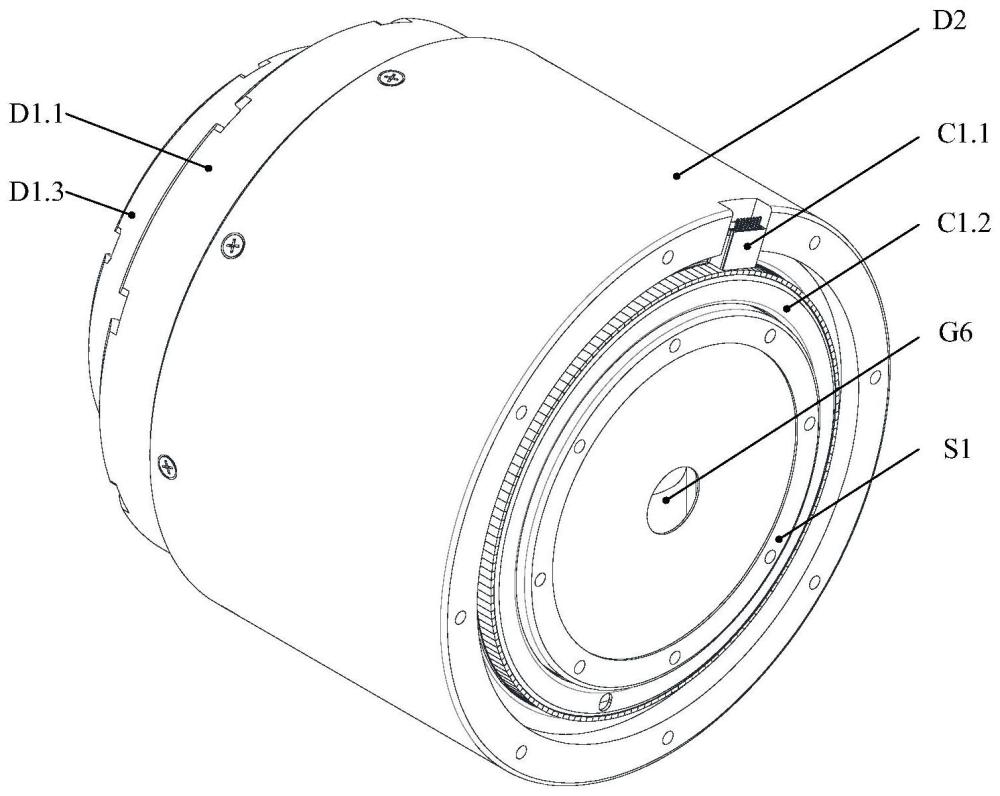

2、为了达到上述目的,本发明的技术方案是这样实现的:一种机器人变刚度关节驱动器,包括动力驱动模块和动力输出模块,动力驱动模块包括第一电机和壳体,第一电机设置在壳体的一端,动力输出模块设置在壳体的另一端,所述壳体内设有变刚度模块,第一电机通过变刚度模块与动力输出模块相连接;所述变刚度模块包括左旋传动链、右旋传动链、调刚机构、输入轴架、第一组叶片弹簧和第二组叶片弹簧,第一组叶片弹簧和第二组叶片弹簧的叶片弹簧交叉设置,第一电机与输入轴架相连接,输入轴架通过第一组叶片弹簧和第二组叶片弹簧与动力输出模块相连接;所述输入轴架之间设有左旋传动链和右旋传动链,调刚机构设置在输入轴架的后侧,左旋传动链和右旋传动链的一端均与调刚机构相连接,调刚机构用于驱动左旋传动链和右旋传动链同步反向旋转,左旋传动链的另一端与第一组叶片弹簧相连接,右旋传动链的另一端与第二组叶片弹簧相连接。

3、优选地,所述调刚机构包括蜗杆和调刚驱动机构,所述调刚驱动机构与蜗杆相连接;所述蜗杆上设有旋向相反的左旋段和右旋段,左旋段与左旋传动链相连接,右旋段与右旋传动链相连接。

4、优选地,所述调刚驱动机构包括调刚轴架和第二电机,调刚轴架设置在输入轴架的后侧,第二电机安装在调刚轴架内,所述第二电机的输出轴上设有调刚第二齿轮,调刚第二齿轮与调刚第一齿轮相啮合,调刚第一齿轮安装在蜗杆上,蜗杆的两端与调刚轴架活动连接。

5、优选地,所述左旋传动链包括左第一齿轮轴和左第二齿轮轴,左第一齿轮轴和左第二齿轮轴均与输入轴架活动连接;所述左第二齿轮轴上安装有左第四齿轮和左旋蜗轮,左旋蜗轮与左旋段啮合传动,左第四齿轮与左第三齿轮相啮合,左第一齿轮轴的两端安装有左第三齿轮和左第二齿轮,左第二齿轮与左第一齿轮相啮合,左第一齿轮安装在第一组叶片弹簧的一端。

6、优选地,所述右旋传动链包括右旋蜗轮和右齿轮轴,右旋蜗轮与右旋段啮合传动,右旋蜗轮安装在右齿轮轴的一端,右齿轮轴与输入轴架活动连接,右齿轮轴的另一端安装有右第四齿轮,右第四齿轮与右第三齿轮相啮合,右第三齿轮与右第二齿轮固定连接且右第三齿轮与右第二齿轮活动设置在左第一齿轮轴上,右第二齿轮与右第一齿轮相啮合,右第一齿轮安装在第二组叶片弹簧的一端;所述右旋蜗轮和左旋蜗轮均位于调刚轴架与输入轴架之间。

7、优选地,所述调刚轴架包括第二电机支架和蜗杆支座,第二电机安装在第二电机支架内,蜗杆支座安装在第二电机支架的一侧,蜗杆两端分别活动设置在第二电机支架和蜗杆支座之间;所述第二电机支架通过第二轴承与输出轴内孔活动相连接。

8、优选地,所述输入轴架包括支撑盘和输入盘,输入盘与第一电机固定连接,支撑盘和输入盘固定且同轴连接,支撑盘通过第一轴承与壳体相连接;所述第一组叶片弹簧和第二组叶片弹簧的一端均活动设置在支撑盘和输入盘上;所述左旋传动链的左第一齿轮轴活动支撑在输入盘和支撑盘的中心,左旋传动链的左第二齿轮轴和右旋传动链的右齿轮轴均活动支撑在支撑盘与第二电机支架上;所述右旋蜗轮和左旋蜗轮均位于调刚轴架和支撑盘之间。

9、优选地,所述动力输出模块包括输出轴和第三轴承,输出轴安装在第三轴承内,所述第三轴承支撑安装在壳体内;所述第一组叶片弹簧和第二组叶片弹簧的另一端均活动支撑在输出轴上。

10、优选地,所述输出轴上设有第一传感模块,所述第一组叶片弹簧或第二组叶片弹簧的一端设有第二传感模块;所述第一传感模块包括第一编码器和磁环,磁环安装在输出轴上,第一编码器正对磁环且第一编码器固定在壳体上;所述第二传感模块包括第二编码器和励磁体,励磁体安装在第一组叶片弹簧或第二组叶片弹簧的一端的转轴上,第二编码器与励磁体正对且第二编码器固定在输入轴架的输入盘上。

11、所述左旋传动链驱动第一组叶片弹簧、右旋传动链驱动第二组叶片弹簧同步反向旋转一定转角θi,j,当第一组叶片弹簧和第二组叶片弹簧的叶片垂直于关节的径向即转角θi,j=90°时叶片的有效作用截面惯性矩最大,整个关节的输出刚度最高;当所述第一组叶片弹簧和所述第二组叶片弹簧的叶片平行于关节的径向即转角θi,j=0°时叶片的有效作用截面惯性矩最小,整个关节的输出刚度最低,且相邻叶片弹簧作用在输入轴架上的阻扭矩部分抵消;其中θi,j为第i组、第j个叶片弹簧相对于关节径向的转角。

12、与现有技术相比,本发明具有以下有益技术效果:

13、1.基于变叶片弹簧有效作用截面惯性矩原理,可以在较小的叶片弹簧转角范围内(θi,j=0°~90°)实现关节输出刚度从最小值到最大值(近似刚性传动)的连续调节,通过左右旋传动链驱动二组叶片弹簧旋转改变其有效作用截面惯性矩,从而调节整个关节的输出刚度,且调刚响应速度快;

14、2.采用两组交叉同步反转的叶片弹簧布局方式,相邻叶片弹簧变形时的阻扭矩可以部分抵消,提高叶片弹簧的变形稳定性,降低了调刚能耗;

15、3.调刚传动链采用共轴反向同步传动布局,提升了变调刚模块的紧凑性和传动稳定性,采用双旋(左、右)向蜗杆方案,负载工况下两组叶片弹簧反向阻扭矩作用在蜗杆上的轴向力相互抵消,避免使用推力轴承,进一步提升了变调刚模块的紧凑性;

16、4.本发明结构紧凑,模块化设计特征突出,集成度高,拆卸维护方便,针对不同应用场景的可配置性极为灵活。

- 还没有人留言评论。精彩留言会获得点赞!