一种传输设备用皮带的表面切割分层装置的制作方法

本技术涉及皮带分层,尤其是涉及一种传输设备用皮带的表面切割分层装置。

背景技术:

1、在皮带加工过程中,会需要将一条皮带分为两层,此时会使用切割分层装置对皮带进行分层,从而满足加工需求。

2、目前在皮带加工生产车间中,切割分层装置通常包括夹持组件、机架和刀片,刀片固定连接在机架上,夹持组件包括上下相互对称的滚筒,皮带被两个滚筒进行夹持,当需要对皮带进行切割分层时,推动皮带向靠近刀片的方向移动,从而带动两个滚筒转动,此时皮带被刀片进行分层,从而将皮带分为两层,以满足加工需求。

3、而对于不同的需求,对于分层后的皮带的厚度要求也不同,但上述切割装置仅能切割出一种厚度的皮带,适用性较低。

技术实现思路

1、本技术的目的是提供一种传输设备用皮带的表面切割分层装置,其能够增加切割分层装置的适用性。

2、本技术提供的一种传输设备用皮带的表面切割分层装置采用如下的技术方案:

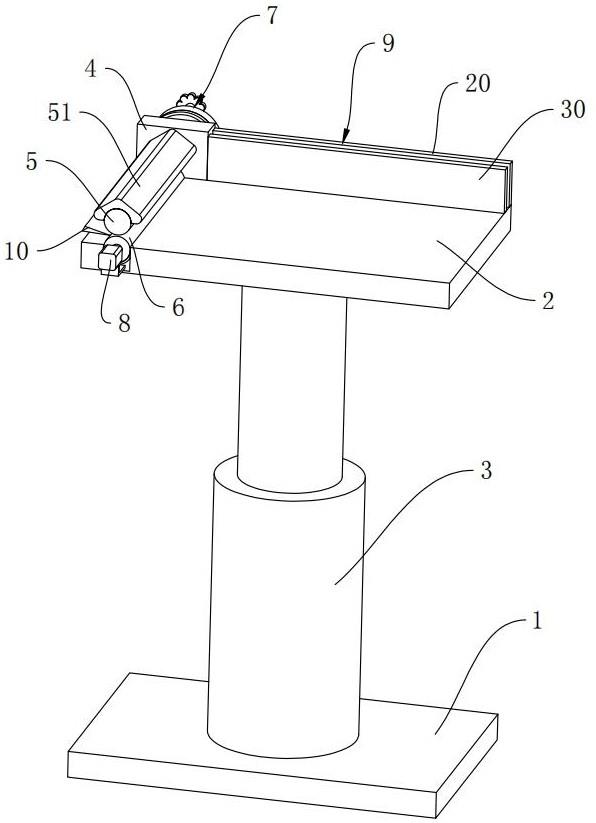

3、一种传输设备用皮带的表面切割分层装置,包括机架、第一滚筒、第二滚筒和刀片,所述机架上固定连接有第一安装板,所述第一滚筒转动连接在所述第一安装板上;

4、所述第一安装板上设置有驱动机构,所述驱动机构与所述第二滚筒连接且能带动所述第二滚筒向远离所述第一滚筒的方向移动;

5、所述刀片固定连接在所述第一安装板上且所述刀片插入所述第一滚筒与所述第二滚筒之间。

6、通过采用上述技术方案,通过设置驱动机构,从而驱动第二滚筒上下滑动,进而调节第二滚筒与第一滚筒之间的间隙,即调节第二滚筒与刀片之间的间隙,从而调节皮带分层的厚度,进而使切割分层装置能适应更多皮带分层的需求,增加了切割分层装置的适用性。

7、可选的,所述驱动机构包括弧形板、滑板、驱动块和承接组件,所述弧形板转动连接在所述第一安装板上,所述弧形板圆形与所述弧形板与所述第一安装板的转动连接处相互错开;

8、所述弧形板上固定连接有凸棱,所述滑板滑动连接在所述第一安装板上且能与所述凸棱抵接,所述凸棱运动能带动所述滑板水平移动;

9、所述驱动块固定连接在所述承接组件上且能与所述滑板抵接,所述驱动块靠近所述滑板的一面设置有导向斜面;

10、所述承接组件用于承托所述第二滚筒。

11、通过采用上述技术方案,通过弧形板的转动,从而使凸棱推动滑板滑动,进而使滑板通过导向斜面推动承接组件移动,实现对第二滚筒的位置调节。其通过弧形板的偏心转动从而推动滑板滑动,进而转动弧形板的路径长度大于滑板滑动的路径长度,即弧形板转动的路径长度大于驱动块滑动的路径长度,而驱动块滑动的路径长度为第二滚筒位置的变化量,从而弧形板运动较大的路径,实现第二滚筒运动较小的路径,当转动弧形板时,即使弧形板转动量发生偏差,换算到第二滚筒的运动量上,第二滚筒的偏差量也较小,从而增加了切割分层装置的精确程度。

12、可选的,所述承接组件包括承接板和弹性件,所述弹性件一端与所述机架抵接,所述弹性件另一端与所述承接板抵接,所述第二滚筒与所述承接板转动连接。

13、通过采用上述技术方案,通过承接板与第二滚筒转动连接,从而带动承接板运动,即可实现带动第二滚筒滑动,且承接板下移的过程中,压缩弹性件,当需要承接板复位时,只需解除对承接板的限位,承接板即可在弹性件的带动下复位,其运作过程简便,无需额外推动承接板复位的操作,方便工作人员的使用。

14、可选的,所述承接板横截面呈弧形且与所述第二滚筒适配。

15、通过采用上述技术方案,承接板横截面呈弧形且与第二滚筒适配,从而使承接板将第二滚筒一半包裹,进而对第二滚筒进行限位,减少了第二滚筒发生位置偏移的可能性。

16、可选的,所述滑板采用磁吸材质制成,所述驱动块采用电磁铁,所述驱动块能吸引所述滑板。

17、通过采用上述技术方案,通过驱动块吸引滑板,从而限制滑板在驱动块上滑动,进而在皮带压住第二滚筒的过程中,减少了第二滚筒在皮带的压力下发生下移的可能性,且通驱动块与滑板的相对固定,使弧形板不容易在外界干扰下发生转动。

18、可选的,所述第一安装板上固定连接有遮挡板,所述遮挡板设置在所述第一滚筒上方。

19、通过采用上述技术方案,通过设置遮挡板,在第一滚筒转动的过程中,工作人员的身体部位不容易触碰到第一滚筒,减少了第一滚筒缠绕到工作人员的服装从而导致卡死的情况产生。

20、可选的,所述机架上固定连接有第二安装板,所述机架上滑动设置有限位板,所述第二安装板上设置有能带动所述限位板在所述第一滚筒轴线方向滑动的滑动机构。

21、通过采用上述技术方案,通过设置滑动机构,使滑动机构带动限位板滑动,从而使限位板带动皮带滑动,使皮带一部分与刀片相互错开,从而控制皮带进行分层的宽度。

22、可选的,所述滑动机构包括第一齿轮、第二齿轮、丝杆和齿条,所述第一齿轮转动连接在所述第二安装板上,所述第二齿轮螺接在丝杆上且连接在所述第二安装板上,所述丝杆一端与所述第二安装板螺接,所述丝杆另一端与所述限位板固定连接,所述齿条滑动连接在所述机架上且与所述第二齿轮啮合,所述第一齿轮转动能带动所述齿条滑动。

23、通过采用上述技术方案,通过第一齿轮带动齿条运动,使齿条带动第二齿轮转动,从而带动丝杆沿第二齿轮轴线方向滑动,实现丝杆推动限位板移动,进而实现对皮带进行分层的宽度的控制。

24、可选的,所述第二安装板侧壁转动连接有第三齿轮,所述第三齿轮与所述第一齿轮啮合,所述第三齿轮侧壁固定连接有第四齿轮,所述第四齿轮外径小于所述第三齿轮外径,所述第四齿轮与所述齿条啮合。

25、通过采用上述技术方案,第一齿轮转动,带动第三齿轮转动,从而第三齿轮与第一齿轮转速相同,第四齿轮固定连接在第三齿轮上,从而使第四齿轮与第三齿轮转速相同,而第四齿轮外径小于第三齿轮外径,进而第三齿轮转动一周的路径需要第四齿轮转动多周,而第四齿轮与齿条啮合,从而实现第三齿轮转动多周,才能使齿条移动一定距离,即第一齿轮转动多周,才能带动限位板滑动一定距离,当第一齿轮转动量与预计转动量发生偏差时,换算到限位板移动距离上,限位板的偏差量较小。以此增加了切割分层装置的精确程度。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.通过设置驱动机构,从而驱动第二滚筒上下滑动,进而调节第二滚筒与第一滚筒之间的间隙,即调节第二滚筒与刀片之间的间隙,从而调节皮带分层的厚度,进而使切割分层装置能适应更多皮带分层的需求,增加了切割分层装置的适用性;

28、2.通过弧形板的转动,从而使凸棱推动滑板滑动,进而使滑板通过导向斜面推动承接组件移动,实现对第二滚筒的位置调节。其通过弧形板的偏心转动从而推动滑板滑动,进而转动弧形板的路径长度大于滑板滑动的路径长度,即弧形板转动的路径长度大于驱动块滑动的路径长度,而驱动块滑动的路径长度为第二滚筒位置的变化量,从而弧形板运动较大的路径,实现第二滚筒运动较小的路径,当转动弧形板时,即使弧形板转动量发生偏差,换算到第二滚筒的运动量上,第二滚筒的偏差量也较小,从而增加了切割分层装置的精确程度;

29、3.通过设置滑动机构,使滑动机构带动限位板滑动,从而使限位板带动皮带滑动,使皮带一部分与刀片相互错开,从而控制皮带进行分层的宽度。

- 还没有人留言评论。精彩留言会获得点赞!