一种发动机油泵装配工装的制作方法

本发明涉及发动机油泵装配,尤其是一种发动机油泵装配工装。

背景技术:

1、发动机油泵是用于将发动机油从油箱抽送到发动机各个润滑部件的设备。它通常由一个电动泵或者机械泵驱动,可以根据发动机的转速和负荷情况来调节油的供应量。发动机油泵的正常运转对于发动机的正常工作至关重要,因为它能够确保发动机各个部件得到充分的润滑,减少磨损和摩擦,延长发动机的使用寿命。

2、目前现有装配方法已不能满足工厂的修理能力,装配时间过长,并且由于装配条件和装配方法的原因,使得人为误差过大,且耗损人力物力。

3、公开号为“cn219212996u”的中国专利公开了用于航空发动机油泵转子的装配工装,其包括定位板和导向杆,所述定位板中部设有通孔,通孔内穿插有用于连接转子端部的螺纹孔的连接螺杆,所述导向杆一端固定在定位板上,另一端与发动机油泵的外部工装上的导向筒滑动连接,使整个工装可沿发动机油泵的轴线方向滑动。采用上述工装,可先在不安装密封胶圈的时候将转子预装到油泵壳体内,通过调整使定位销插入盲孔,然后利用连接螺杆将定位板固定在转子端部,并使导向杆穿插在导向筒内,然后沿着导向筒拉出转子,在转子端部安装好密封胶圈后,再顺着导向筒将转子重新装回,可保证定位销直接与盲孔对齐安装,不用因为二次调整而破坏密封胶圈。

4、上述装置采用螺杆螺纹连接安装完毕的转子底部对其进行固定,此时再将外壳从转子上取出安装密封胶圈,密封胶圈完毕后重新将转子插入到外壳的,其使用过程中需要多个步骤,而多个步骤均采用单人操作,其具体操作期间需要操作的步骤极为繁多,而个人进行多个步骤的操作,过多的操作步骤不方便适应工厂生产线的操作,由于个人操作步骤较多极为浪费时间,不利于厂区生产线的高效生产加工,并且其整体下沉台为单一规格设计,整体无法进行调整,而油泵生产厂家一般会生产加工不同型号大小的油泵,而固定时单一规格设置的下沉台显然不方便适配不同种类大小的油泵组装加工,可见上述设备整体适配能力较差,因此需要对其进行改进。

技术实现思路

1、本发明的目的在于提供一种发动机油泵装配工装,以解决上述背景技术中提出的问题。

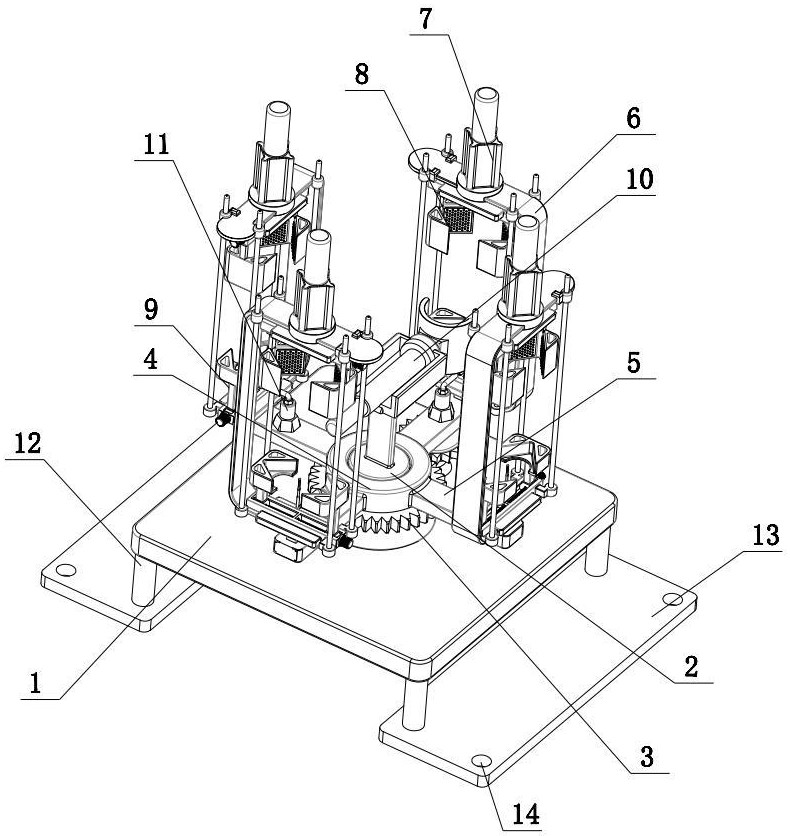

2、为实现上述目的,本发明提供一种发动机油泵装配工装,包括基座,所述基座的顶部中间固定安装有安装座,所述安装座的外侧上端转动连接有驱动装置,所述驱动装置的顶部固定安装有安装环体,所述安装环体的外侧等间距固定安装有支杆,所述支杆的顶部外端固定安装有安装架体,所述安装架体的顶部固定安装有第一电动推杆,所述第一电动推杆的底部贯穿安装架体固定安装有上固定装置,所述安装架体的内侧下端固定安装有下固定装置,所述安装座的顶部中间固定安装有推料装置,所述支杆的顶部固定安装有限位装置,所述限位装置设置于支杆顶部且位于安装架体的内侧;

3、所述驱动装置包括第一电机和传动齿环,所述第一电机固定安装于基座的底部后侧,所述第一电机的顶部输出端贯穿基座固定安装有驱动齿轮,所述传动齿环固定安装于安装环体的底部,所述驱动齿轮和传动齿环啮合连接,设置驱动装置,能够在使用期间利用第一电机带动触动齿环转动,通过传动齿环和驱动齿轮啮合传动,即可辅助驱动传动齿环带动支杆转动,能够灵活适配多工位生产加工,可提高生产加工质量和生产加工效率,而设置可调式的上固定装置和下固定装置,能够适配不同规格大小的油泵加工生产,能够提高本设备整体的生产加工效率。

4、进一步的,所述下固定装置包括底轨,所述底轨固定安装于安装架体内下端中部,所述底轨的内侧转动连接有下丝杆,所述下丝杆的两端螺纹旋向相反,所述下丝杆的两端均螺纹连接有下滑块,所述下滑块滑动设置于底轨内两端,所述底轨的一侧固定安装有第二电机,所述第二电机的输出端和丝杆的一端固定连接,所述下滑块的顶部固定安装有夹持架,设置下固定装置,可通过第二电机驱动下丝杆转动,通过下丝杆转动即可辅助调节夹持架相互位移,便于适配不同大小的油泵生产加工。

5、进一步的,所述上固定装置包括顶轨,所述顶轨固定安装于第二电动推杆的底部,所述顶轨靠近第二电机的一端固定安装有第三电机,所述第三电机的输出端贯穿顶轨的一端固定安装有上丝杆,所述上丝杆转动连接于顶轨的内部,所述上丝杆的两端螺纹旋向相反,所述上丝杆的两端均螺纹连接有上滑块,所述上滑块的底部固定安装有外壳夹座,设置第三电机驱动上丝杆转动,便可辅助驱动上滑块带动外壳夹座相互活动,便于适配不同大小油泵的装配。

6、进一步的,所述夹持架的上端固定安装有限位座,所述限位座的内侧开设有夹槽,所述夹槽的俯视形状呈v字形设置,所述夹槽的整体截面形状呈阶梯状设置,设置限位座,可在使用期间,利用夹槽辅助夹持限位油泵外壳。

7、进一步的,所述基座的底部四拐角处均固定安装有支腿,所述支腿的底部均固定安装有安装板,所述安装板的外侧两端均开设有安装孔,设置支腿上的安装板,可方便基座进行安装。

8、进一步的,所述限位装置包括固定块,所述固定块固定安装于支杆的顶部,所述固定块设置于支杆的中部,所述固定块的顶部固定安装有气泵,所述气泵的顶部固定连接有连接管,所述连接管的顶部固定安装有直管,所述直管的顶部固定安装有气囊,设置气泵运行,可对气囊充气,通过气囊对转子内侧进行限位,可对转子进行限位,方便快速拆装油泵外壳。

9、进一步的,所述外壳夹座的内侧也呈v字形设置,所述外壳夹座内两侧固定连接有防滑垫板,所述防滑垫板的内侧等间距固定安装有防滑胶点,设置防滑垫板,可提高外壳夹座内侧摩擦力,可提高夹持油泵外壳稳定性。

10、进一步的,所述推料装置包括安装支架,所述安装支架固定安装于安装座的顶部中间,所述安装支架的顶部固定安装有固定框,所述固定框的内侧固定安装有第二电动推杆,所述第二电动推杆的外端固定安装有电磁铁,设置推料装置,可在使用期间,通过第二电动推杆推动电磁铁前后位移,便于推出装配完毕的油泵。

11、进一步的,所述直管的顶部等间距固定安装有支固杆,所述支固杆均设置于气囊的外侧,所述支固杆的内侧和气囊的外表面贴合连接,所述气囊的输入端通过直管和连接管与气泵的输出端相连通,设置直管上的支固杆,可通过支固杆支撑加固气囊。

12、进一步的,所述电磁铁远离第二电动推杆的一侧开设有容纳槽,所述容纳槽整体俯视形状为半弧形,所述夹槽内底部固定连接有橡胶缓冲垫片,设置半弧形的电磁铁内侧的形状,可提高贴合发动机油泵的适配能力。

13、与现有技术相比,本发明的有益效果是:

14、其一,本设备在使用期间采用可调式的设计,能够适用于多种规格和型号的油泵组装,无需特定型号的定制,整体适配能力强,可降低使用期间的装配成本,可调式的油泵装配设计能够在生产线上可以灵活应对不同规格的油泵组装需求,提高生产线的适应性和灵活性,并且还可减少因为需要为每种型号的油泵都准备不同的工装而带来的成本,降低生产成本,还可更好地控制组装过程中的参数,确保每个组装的油泵都符合质量要求。

15、其二,本发明中,利用气泵对气囊充气,促使气囊从支固杆的间隙处溢出,溢出的气囊填充到转子的内部空隙处,气囊对转子进行限位且气囊为柔软材质构成,能够避免对转子的内侧孔洞造成挤压,并且由于气囊对转子的内侧进行限位,此时便可在将油泵外壳脱离转子时,可避免采用底部的限位座对转子夹持的情况,促使转子外表面和内部均无夹持定位设计,能够使得本装置在使用过程中能够最大程度的减少安装期间对转子造成的损伤,提高了转子安装方便性和安装后的油泵质量。

16、其三,本发明中,本设备能够将整个油泵转子装配的多个步骤分解成多个单独操作站,每个操作站专门负责完成特定的任务,这种分工协作方式可以大大提高生产效率,降低生产成本,同时专门负责自己操作站的任务,可以熟练掌握特定的操作流程,从而减少错误率,相比之下,个人进行全部组装可能会出现疏忽或错误,导致产品质量下降,能够提高生产加工精度,并且标准化生产设计,促使每个操作站都可以根据标准化的流程进行操作,确保产品质量和生产效率,而个人进行全部组装可能会因为个人技能、经验等因素导致产品差异化,采用分步骤专项装配可以更好地适应大规模生产,因为可以通过平行操作来提高产能,避免个人进行全部组装会受到个人操作速度和技能的限制,提高工作效率。

- 还没有人留言评论。精彩留言会获得点赞!