包覆丝机用纺纱筒的制作方法

1.本技术涉及纺织制造技术领域,具体是一种减少包覆纱接头的包覆丝机用纺纱筒。

背景技术:

2.为了更好的适应市场需求,在对市场进行调研后,发现原高速包覆丝机小锭子和小纱管所生产的大容量包覆纱,由于小纱管的所能容量的丝量较小,导致生产大容量包覆纱时需要经常更换纱管,从而出现诸多接头,无法满足现有的市场需求。

3.现有的基本通过锭子进行技术改造以增造以配合长度更长的纱管,以此增大丝量,相应的减少更换纱管的次数,以降低甚至消除包覆纱的接头。而这样的改造方式,原锭子报废,改造还需要花费相应的时间,且浪费资源。并且改造需要投入较大的资金,初步估算,现如今国内有近3千万小锭子,按照每锭子90元人民币计算,需要投入27亿左右的人民币,且目前金属原材料的价格快速上涨,技改所需金额更加庞大,难以估量。因此需要在不花费大量资金及时间的基础上解决大容量包覆纱接点过多的问题。

技术实现要素:

4.本技术提供了一种包覆丝机用纺纱筒,利用现有的锭子,使用尺寸更大的纺纱筒,减少甚至消除了包覆纱的接点。

5.包覆丝机用纺纱筒,所述包覆丝机上设置有锭子,所述纺纱筒具有供所述锭子穿入的中心孔,并包括内管和设置于内管两个端部的第一边盘和第二边盘,两边盘之间形成存储纱线的空间;所述中心孔内装配有与锭子配合以限制纺纱筒在转动时产生晃动的第一内芯和第二内芯,所述第一内芯和第二内芯分别具有与锭子配合的第一限制位和第二限制位,所述第一限制位和第二限制位的间距为两边盘间距的60%-87%。

6.更优选的,所述第一限制位和第二限制位的间距为所述两个边盘间距的65%-85%。

7.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

8.可选的,所述第一内芯和第二内芯分别具有供锭子穿过的第一内孔和第二内孔,所述第一内孔的孔径大于第二内孔的孔径。

9.可选的,所述第一内孔和第二内孔为锥形孔。

10.可选的,所述两边盘的间距为130-150mm。

11.可选的,所述第一内芯与第一边盘的外侧表面齐平,所述第二内芯相对于第二边盘的外侧表面下沉20-50mm。

12.可选的,所述内管和边盘之间为焊接连接,第一内芯和第二内芯与所述内管过盈配合。

13.可选的,所述纺纱筒包括中空的连接件,所述连接件包括限位部以及连接部,所述连接部穿过所述边盘与所述内管的内壁螺纹连接,且所述限位部与所述内管夹持所述边盘,以将所述边盘与所述内管固定。

14.可选的,所述第一内芯和第二内芯与所述连接件的内腔过盈配合。

15.可选的,所述内管为铝合金材质,所述第一内芯和第二内芯为塑胶材质。

16.本技术的包覆丝机用纺纱筒,调整两个限制位的距离,以使得更大尺寸的纺纱筒能够适用在原有的锭子上,节省了改造锭子的费用。

附图说明

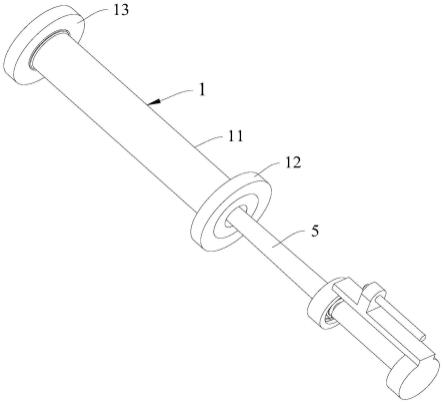

17.图1为现有纺纱筒的结构示意图;

18.图2为本技术纺纱筒与锭子装配结构示意图;

19.图3为本技术一实施例纺纱筒的剖面图;

20.图4为图3中a部放大图;

21.图5为图3所示纺纱筒的局部爆炸图;

22.图6为本技术另一实施例纺纱筒的剖面图;

23.图7为本技术再一实施例纺纱筒的剖面图。

24.图中附图标记说明如下:

25.1、纺纱筒;11、内管;12、第一边盘;13、第二边盘;14、连接件;

26.100、中心孔;141、连接部;142、限位部;

27.21、第一内芯;22、第二内芯;23、台阶沉槽;24;定位孔;

28.210、第一内孔;220、第二内孔;

29.5、锭子;51、支撑盘;52、定位销;53、o型圈。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.需要说明的是,当组件被称为与另一个组件“连接”时,它可以直接与另一个组件连接或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.本技术中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、次序。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。

34.如图1所示,现有的包覆纱机包括能够转动的锭子5以及固定安装在锭子5上的纺纱筒1,纺纱筒1包括内管和两个边盘,内管的中心具有供锭子5穿过的通道,该通道内设置有两个与锭子配合的内芯,内芯具有和锭子配合的限制位。现有的纺纱筒中,两个限制位之间的距离基本上等于边盘之间的距离(内高),使得纺纱筒1的两端受力均匀,能够与锭子5同步稳定随动。因此锭子5和纺纱筒1往往是相配套的,更换尺寸更大的纺纱筒1时往往需要更换锭子5。

35.请参阅图2~图7,本技术提供了一种包覆丝机用纺纱筒,纺纱筒1具有中心孔100,并包括内管11和两个边盘,两个边盘分别为第一边盘12和第二边盘13,且设置于内管11的两个端部,内管11的外缘与两边盘形成一供纱线储存盘绕的空间。

36.如图3所示,中心孔100内装配有与锭子5配合以限制纺纱筒在转动时产生晃动的第一内芯21和第二内芯22,第一内芯21和第二内芯22分别具有第一限制位和第二限制位,为了让纺纱筒1能够适应较短的锭子5,本技术将两个限制位的间距缩短,小于两边盘的间距。

37.所谓限制位是指内芯能够和锭子5贴靠的位置。从节省材料的角度考虑,内孔最好下端边沿就与锭子5能够贴靠,限制位可以是一段距离,实现两者的面接触,避免快速磨损,导致失去限制功能。为了方便表述,下文以内孔下边沿为限制位为例,但不排除内孔的其它位置为限制位的可能。设第一限制位和第二限制位之间的距离为x1,两个边盘的间距为x2,本技术将x1设置为x2的60%-87%,即可以在不改造锭子的前提下,延长内管11的长度,并加宽边盘的直径,从而增加纺纱筒的储纱量,降低技改成本。更优选的将x1设置为x2的65%-85%。

38.第一内芯21和第二内芯22可以由边盘或内管径向凸出形成,但由于内管一般是金属材质,存在加工难度大,容易与锭子发生磨损的问题。优选的,内芯是独立的部件,与中心孔的内壁过盈配合,且是塑胶材质。

39.塑胶材质的第一内芯21和第二内芯22,分别具有供锭子5穿过的第一内孔210和第二内孔220,显而易见,当第一内孔210的孔径大于第二内孔220的孔径,更加有助于锭子5穿入中心孔100内部。

40.现有的纺纱筒两边盘的间距(内高)一般为100mm,为了增加储纱量,需要把两边盘间距(内高)增加到130-150mm,但内芯的距离需要保持原来的间距,以适应现有的锭子,即将其中一个内芯或两个内芯同时下沉。

41.如果将内孔孔径较大的第一内芯21下沉,会导致纺纱筒与其它部件产生干涉,一般来说需要将内孔孔径较小的第二内芯22下沉。在其中一实施例中,第一内芯21的端面与第一边盘12的端面齐平,第二内芯22相对于第二边盘13的外侧表面下沉20-50mm。当然也可以选择仅仅第二限制位下沉,而第二内芯22也与第二边盘13的外侧表面齐平,但是这样需要将第二内芯22加长,会增加制造成本。

42.如图3和图6所示,在某些包覆丝机中,其锭子5为圆锥形结构,装配时内孔的局部环周向贴靠在锭子5上,避免纺纱筒在转动时产生侧向的摆动。该局部可以是整周完全贴靠锭子5,也可以是环周向布置的凸点、凸条等,采用点、线接触的方式。当然最好使得两个限制位的中心孔大致呈锥形,以配合锭子5的锥形外缘,即采用面接触的方式,避免磨损和晃动。当内孔为与锭子配合的锥形孔时,内孔的所有位置均是限制位;当内孔为直孔时,则仅

仅下端沿是限制位。

43.如图7所示,锭子为粗细均匀的圆柱形结构,底部设置有环形的支撑盘51,支撑盘51上设置有定位销52,相应的第一内芯51的外侧面设置有定位孔24。锭子5与第二内芯22配合的位置o型圈53,装配时,支撑盘51抵住第一内芯21的外侧表面,定位销52插入定位孔24,o型圈53与第二内孔220涨紧配合,共同限制纺纱筒的侧向晃动。在本实施例中,第一内芯21的底部边缘是第一限制位,因第二内孔220是锥孔,因此任何位置均是第二限制位。

44.在其中一实施例中,内管11和边盘之间为焊接连接,两者的连接稳定性更高。第一内芯21和第二内芯22与内管11的中心孔100过盈配合,无需额外设置限位机构,方便加工和装配。

45.在其中一实施例中,纺纱筒1包括中空的连接件14,连接件14包括限位部142以及连接部141,连接部141穿过边盘与内管11的内壁螺纹连接,且限位部142与内管11夹持边盘,以将边盘与内管11固定。限位部142为设置边盘远离内管11一侧开设有第一沉槽,相应的连接件14的端部设置有与第一沉槽配合的第一凸台,边盘朝向内管11的一侧开设有第二沉槽,内管11的端部设置有与第二沉槽配合的第二凸台,两沉槽与对应的两凸台相互配合用以固定边盘,螺纹连接实现三者相对固定。

46.在其中一实施例中,第一内芯21和第二内芯22与连接件14的内腔过盈配合,且装配状态下,连接件14的端部与边盘齐平,便于两内芯的距离测算。

47.在其中一实施例中,第一内芯21和第二内芯22开设有凹陷的台阶沉槽23。在其中一实施例中,第一内孔210和第二内孔220在锭子5穿设进入的一端设置有倒角,用于引导纺纱筒1的安装,便于装配。

48.在其中一实施例中,内管11为铝合金材质,第一内芯21和第二内芯22为塑胶材质,塑胶材质具有一定的弹性,方便过盈装配,并且与内管11和锭子5的摩擦力更大,连接强度更高。

49.本技术的包覆丝机用纺纱筒,使得内管11可以向第二边盘13延长,加大了储线空间,减少甚至消除了大容量包覆纱的接点,且由于转动速度较慢,限制位的调整不会影响纺纱筒的旋转稳定性。且为了减少包覆纱的接点,纺纱筒1的尺寸加大必不可少,而更改内芯的限制位置,则节省了技改锭子的费用,并且能够快速适应生产所需,节约资源。

50.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。不同实施例中的技术特征体现在同一附图中时,可视为该附图也同时披露了所涉及的各个实施例的组合例。

51.以上实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1