一种剪吸器气控逻辑装置的制作方法

1.本实用新型属于纺丝设备技术领域,具体涉及一种剪吸器气控逻辑装置。

背景技术:

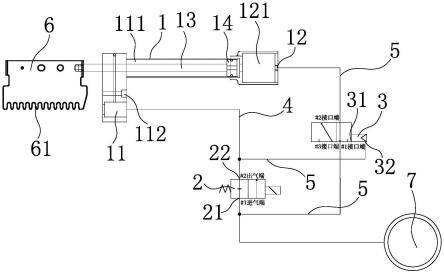

2.在纺丝卷绕加工过程中,当丝锭断纱后需要通过压缩空气供给剪吸装置实现剪吸动作实现将丝锭剪断。现有技术中剪吸器气控逻辑结构一般如图1所示,剪吸器气缸1通过二通电磁阀2和压空管道7连接,其中,剪吸器气缸1的后腔121封闭使气缸杆13和分丝板6伸出,压缩空气通过二通电磁阀2进入剪吸器气缸1的前腔111用于将气缸杆13回拉使得分丝板6缩回。由于采用单路气控,气缸伸出和回缩行程后段动作减缓,需间隔5秒钟才可动作第二次剪丝,同时,作用力有限,无法将12锭丝剪断,如果未完成剪丝导致纺丝被吸入吸嘴内需要纺丝工重新投丝分纱,另外,分丝板不及时缩回易造成投丝钩拉变形及导丝器破裂。即使未吸入吸嘴内的纺丝也可能导致导丝盘缠辊,缠丝后的毛屑买花严重。

技术实现要素:

3.本实用新型的目的是针对上述问题,提供一种剪吸器气控逻辑装置。

4.为达到上述目的,本实用新型采用了下列技术方案:一种剪吸器气控逻辑装置,包括具有前气孔和后气孔的剪吸器气缸,所述的剪吸器气缸的气缸杆上连接有分丝板,所述的剪吸器气缸的前气孔通过第一管路和压空管道相连,且在第一管路上设有具有#1进气端和#2出气端的二通电磁阀,所述的剪吸器气缸的后气孔通过三通气控阀分别与位于二通电磁阀的电磁进气端和电磁出气端处的第一管路相连。通过在二通电磁阀前后引出气源控制三通气控阀,直接控制剪吸器气缸后部给气,加大剪断力度,确保剪丝一步到位。

5.在上述的一种剪吸器气控逻辑装置中,所述的三通气控阀与位于二通电磁阀的#2出气端处的第一管路相连通。

6.在上述的一种剪吸器气控逻辑装置中,所述的三通气控阀具有#1接口端、#2接口端和#3接口端,所述的三通气控阀的#2接口端分别与#1接口端或#3接口端相连通。

7.在上述的一种剪吸器气控逻辑装置中,所述的三通气控阀的#1接口端为气缸排气端,所述的剪吸器气缸的后气孔通过三通气控阀的#2接口端和三通气控阀的#1接口端相连通;或者,所述的三通气控阀的#3接口端通过三通气控阀的#2接口端和剪吸器气缸的后气孔相连通。三通气控阀的#2接口端和三通气控阀的#1接口端连通时便于后气孔泄气同时有助于气缸杆加速向后拉回;三通气控阀的#3接口端和三通气控阀的#2接口端连通时就可以直接给剪吸器气缸给气,加大推力,确保一次性剪断吸丝成功。

8.在上述的一种剪吸器气控逻辑装置中,所述的三通气控阀设置在第二管路上,且所述的三通气控阀的#2接口端通过第二管路和剪吸器气缸的后气孔相连通,所述的三通气控阀的#3接口端和三通气控阀控制端分别通过第二管路和第一管路相连通。

9.在上述的一种剪吸器气控逻辑装置中,所述的第一管路的直径大小大于第二管路的直径大小。

10.在上述的一种剪吸器气控逻辑装置中,所述的第一管路的直径大小为14mm且壁厚为1mm。

11.在上述的一种剪吸器气控逻辑装置中,所述的第二管路的直径大小为4mm且壁厚为0.75mm。

12.在上述的一种剪吸器气控逻辑装置中,所述的剪吸器气缸前端具有与前气孔相连通的前腔,且在剪吸器气缸前端设有与前腔相连通的排气孔,所述的剪吸器气缸后端具有与后气孔相连通的后腔,且在剪吸器气缸内活动设有与气缸杆相连且位于前腔和后腔之间的气缸活塞。

13.在上述的一种剪吸器气控逻辑装置中,所述的分丝板下侧具有若干轴向依次分布设置的齿状部,且所述的分丝板和剪吸器气缸的气缸杆同轴相连。

14.与现有的技术相比,本实用新型的优点在于:

15.1.改造后的剪吸器气缸动作稳定收回并剪断所有丝条,不会因个别丝条未剪断直接缠辊导致毛屑飞发,剪吸器气缸也可频繁执行无需再间隔5秒才可二次操作。

16.2.改造后的气缸动作剪吸后分丝板可直接收入吸嘴孔下方,确保剪丝一步到位。同时也解决了丝条挂在分丝板上,分丝板不会被钩拉变形,关闭了剪吸器后可保分丝板顶到位。

17.3.改造后压缩空气压力减少到4.5kg就可达到完全剪吸功能,节约了压缩空气的损耗,降低了备件的损坏,提升了生产纺丝的效益。

附图说明

18.图1是现有技术中剪吸器的气控逻辑原理图。

19.图2是本实用新型的气控逻辑原理图。

20.图中:剪吸器气缸1、前气孔11、前腔111、排气孔112、后气孔12、后腔121、气缸杆13、气缸活塞14、二通电磁阀2、电磁进气端21、电磁出气端22、三通气控阀3、气缸排气端31、三通气控阀控制端32、第一管路4、第二管路5、分丝板6、齿状部61、压空管道7。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

22.如图2所示,一种剪吸器气控逻辑装置,包括具有前气孔11和后气孔12的剪吸器气缸1,剪吸器气缸1的气缸杆13上连接有分丝板6,剪吸器气缸1的前气孔11通过第一管路4和压空管道7相连,且在第一管路4上设有具有#1进气端和#2出气端的二通电磁阀2,剪吸器气缸1的后气孔12通过三通气控阀3分别与位于二通电磁阀2的电磁进气端21和电磁出气端22处的第一管路4相连。通过在二通电磁阀2前后引出气源控制三通气控阀3,直接控制剪吸器气缸1后部给气,二通电磁阀2断电后三通气控阀3通气使用气缸动作顶出。达到了剪吸器气缸持续动作到位,确保一次性剪断吸丝。

23.其中,三通气控阀3与位于二通电磁阀2的#2出气端处的第一管路4相连通。即当二通电磁阀2通电时,三通气控阀控制端32接收到压缩空气信号进行三通的切换。

24.具体来说,三通气控阀3具有#1接口端、#2接口端和#3接口端,三通气控阀3的#2接口端分别与#1接口端或#3接口端相连通。通过三通气控阀3换向来实现#2接口端分别与#1

接口端或#3接口端相连通。这样使得二通电磁阀2断电后,压缩空气可以直接通过三通气控阀3进入剪吸器气缸1后部。

25.优选地,三通气控阀3的#1接口端为气缸排气端31,剪吸器气缸1的后气孔12通过三通气控阀3的#2接口端和三通气控阀3的#1接口端相连通;或者,三通气控阀3的#3接口端通过三通气控阀3的#2接口端和剪吸器气缸1的后气孔12相连通。

26.其中,三通气控阀3的#2接口端和三通气控阀3的#1接口端连通时便于后气孔12泄气同时有助于气缸杆13加速向后拉回;三通气控阀3的#3接口端和三通气控阀3的#2接口端连通时就可以直接给剪吸器气缸1给气,加大推力,确保一次性剪断吸丝成功。

27.深入地,三通气控阀3设置在第二管路5上,且三通气控阀3的#2接口端通过第二管路5和剪吸器气缸1的后气孔12相连通,三通气控阀3的#3接口端和三通气控阀控制端32分别通过第二管路5和第一管路4相连通。

28.进一步地,第一管路4的直径大小大于第二管路5的直径大小。这样使得压缩空气由第一管路4进入第二管路5后压强变大。优选地,其中,第一管路4的直径大小为14mm且壁厚为1mm。其中,第二管路5的直径大小为4mm且壁厚为0.75mm。

29.更进一步地,剪吸器气缸1前端具有与前气孔11相连通的前腔111,且在剪吸器气缸1前端设有与前腔111相连通的排气孔112,剪吸器气缸1后端具有与后气孔12相连通的后腔121,且在剪吸器气缸1内活动设有与气缸杆13相连且位于前腔111和后腔121之间的气缸活塞14。

30.优选地,分丝板6下侧具有若干轴向依次分布设置的齿状部61,且分丝板6和剪吸器气缸1的气缸杆13同轴相连。

31.本实施例的原理在于:

32.如图2所示,推动状态:二通电磁阀2断电状态下,压空管道7内的压缩空气从二通电磁阀2前端进入三通气控阀3,三通气控阀3的#3接口端和三通气控阀的#2接口端相通,压缩空气通过剪吸器气缸1的后气孔12供气将气缸杆13直接推出,同时带动分丝板进行剪丝;

33.回收状态:二通电磁阀2通电状态下,压缩空气通过二通电磁阀2给剪吸器气缸1的前气孔11供气将气缸杆13向后推(这部分与现有技术类似),同时三通气控阀控制端32接收到压缩空气信号将三通气控阀3切换成三通气控阀3#1接口端和三通气控阀3的#2接口端相通,后气孔12通过三通气控阀3快速向外泄气。后气孔12泄气完成后第二次动作开始无需等待时间。

34.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

35.尽管本文较多地使用了剪吸器气缸1、前气孔11、前腔111、排气孔112、后气孔12、后腔121、气缸杆13、气缸活塞14、二通电磁阀2、电磁进气端21、电磁出气端22、三通气控阀3、气缸排气端31、三通气控阀控制端32、第一管路4、第二管路5、分丝板6、齿状部61、压空管道7等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1