一种基于PLA的混纺纱线、加工装置及其生产工艺的制作方法

一种基于pla的混纺纱线、加工装置及其生产工艺

技术领域

1.本发明涉及纱线加工技术领域,具体而言,涉及一种基于pla的混纺纱线、加工装置及其生产工艺。

背景技术:

2.随着技术的发展,纺织业中的纱线也得到提升,其中混纺纱线,便是将多种材料进行混合并制成出的纱线,其中混纺纱线,是指由二种或二种以上不同纤维按一定比例混合纺制的纱线,如涤棉混纺纱,涤粘混纺纱等,在混纺纱线生产过程中,因需要多种材料的混合处理,导致现有装置在生产混纺纱线时,不能够连贯产出,导致生产效率较为低下,并且在生产过程中还不能根据需要来定制不同类型的混纺纱线截面形状,从而使得现有装置在生产异形截面的混纺纱线,还需后续对混纺纱线进行二次加工。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种基于pla的混纺纱线、加工装置及其生产工艺,解决了现有装置不能进行连续成型加工的问题和现有装置不能快速加工出异形截面的混纺纱线。

4.为实现上述目的,本发明采取的技术方案为:

5.一种基于pla的混纺纱线,包括纱线本体,所述纱线本体表面设置有异形截面,所述纱线本体由以下重量份数的组分组成:pla短纤维份、pet长丝份、羊毛份、pbt长丝份。

6.一种基于pla的混纺纱线加工装置,包括第一安装柱和第二安装柱,所述第一安装柱底部开设有安装空腔,所述安装空腔内部固定安装有第一电机,所述第二安装柱顶部固定安装有组合轴,所述组合轴转动安装在安装空腔内且组合轴与第一电机输出端固定连接,所述第一安装柱柱身安装有用于混合挤压材料的处理组件,所述第二安装柱柱身安装有若干个用于将材料成型的储存组件;

7.所述第一安装柱上端安装有用于将本装置固定的固定组件,所述第二安装柱下端固定安装有收集框,所述收集框边框处安装有用于方便人员上料的进料组件。

8.作为优选,所述进料组件包括有固定插座,所述固定插座滑动安装在收集框边框处,所述固定插座上端转动安装有转动杆,所述转动杆杆身上端转动安装有转动安装座,所述转动安装座上端固定安装有进料漏斗。

9.作为优选,所述固定组件包括有l型支架,所述l型支架一侧表面开设有若干用于与外界螺栓固定的固定孔,所述l型支架另一侧贯穿开设有穿插孔,所述第一安装柱上端一体化设置有组装丝杆,所述组装丝杆杆身贯穿穿插孔且组装丝杆杆身螺纹安装有螺母,所述l型支架中部固定安装有气缸。

10.作为优选,所述处理组件包括有固定主板,所述固定主板中部贯穿开设有套设通孔,所述固定主板通过套设通孔套设在第一安装柱柱身,所述固定主板上表面与气缸输出端固定连接,所述固定主板两侧分别固定安装有延伸插杆,每个所述延伸插杆端部均贯穿

开设有通孔,其中一个所述延伸插杆内部转动安装有搅拌轴,另一个所述延伸插杆内部设置有驱动丝杆,所述驱动丝杆底部固定安装有压持板。

11.作为优选,所述套设通孔内壁开设有限位滑槽,所述第一安装柱柱身一体化设置有限位条,所述限位条与限位滑槽滑动贴合;

12.其中一个所述延伸插杆上端固定安装有第二电机,所述第二电机输出端与搅拌轴固定连接。

13.作为优选,另一个所述延伸插杆上端固定安装有转动滑座,所述转动滑座上端转动安装有螺纹套,所述螺纹套套设在驱动丝杆杆身且螺纹套内壁与驱动丝杆杆身螺纹配合;

14.靠近转动滑座一侧的所述延伸插杆上端固定安装有马达,所述马达输出端固定安装有传动齿柱,所述螺纹套外表面开设有若干用于和传动齿柱啮合传动的配合齿槽;

15.所述驱动丝杆杆身一体化开设有定位槽,靠近驱动丝杆一侧的所述延伸插杆内壁一体化设置有定位块,所述定位块与定位槽滑动贴合。

16.作为优选,所述储存组件包括有收纳桶,所述收纳桶外表面固定安装有连接柱,所述连接柱固定安装在第二安装柱柱身。

17.作为优选,所述收纳桶底部开设有固定螺孔,所述收纳桶底部通过固定螺栓固定安装有封底板,所述封底板板身贯穿开设有若干截面成型孔,所述封底板板身两侧分别设置有固定螺栓;

18.所述收集框一侧开设有扩展口,所述扩展口开口大小与单个收纳桶大小匹配。

19.一种基于pla的混纺纱线加工装置的生产工艺,包括如下操作步骤:

20.s1:首先,将pla短纤维60份、pet长丝25份、羊毛5份、pbt长丝10份统一放置在进料漏斗,通过进料漏斗将材料转移至收纳桶中,随后启动气缸推动固定主板向下移动,使搅拌轴进入至收纳桶内部;

21.s2:当搅拌轴进入至收纳桶内部后,启动第二电机带动搅拌轴进行转动,将pla短纤维60份、pet长丝25份、羊毛5份、pbt长丝10份统一混合;

22.s3:完成混合后得到半成品,随后启动气缸拉回固定主板向上移动,并启动第一电机带动第二安装柱转动,使得当前位置上的收纳桶转移至扩展口上方和压持板下方,随后进行成型操作;

23.s4:成型时首先,启动马达带动传动齿柱转动,使传动齿柱与配合齿槽之间啮合传动,带动螺纹套转动,在螺纹套与驱动丝杆的螺纹配合下,利用定位块对定位槽的限位,使得驱动丝杆带动压持板向下移动;

24.s5:当压持板向下移动时,使压持板对储存在收纳桶内部的材料进行挤压,并使得材料通过截面成型孔成型为纱线本体。

25.与现有技术相比,本发明具有如下有益效果:

26.1、本技术通过将pla短纤维、pet长丝、羊毛和pbt长丝进行混合处理,使得本混纺纱线不仅强度得到提升,并且增强了本混纺纱线的柔韧性,使得采用本混纺纱线的纺织品舒适度得到提升,其中通过纱线本体表面设置有异形截面,从而通过异形截面产生特殊光泽与蓬松性,并改善回弹性和抗起球性等,还可利用截面形状的不同产生吸水导湿性、仿真丝触感、丝鸣感或仿兽毛效果,加强本混纺纱线的适用性。

27.2、在使用时,需要将本装置固定到一定位置后,并拿出接收设备对准扩展口将完成成型后的线材储存,为了方便人员固定本装置的位置,通过l型支架表面开设有固定孔,从而可以根据需要自行安装,并且通过组装丝杆与l型支架之间采用螺母固定,从而使得本装置可以自行拆卸组装,以便于适应不同环境需要,不仅便于人员安装,也方便人员对本装置进行维修。

28.3、通过启动第一电机可以使得多个储存组件的位置得到调整,配合处理组件为多端头分别加工,从而通过多个储存组件的旋转,可将材料快速转移至所需处理出,实现连续加工操作,和现有技术相比本装置在进行连续的线材成型下,效率更快,从而提高生产产量。

29.4、通过多个收纳桶可以分别储存不同环节的材料,从而使得收纳桶在切换时可以匹配当前处理组件的处理环节,使得本装置可以进行连续的加工成型;为了使得材料可以成型为异形的截面,通过封底板板身贯穿开设有若干截面成型孔,并在处理组件的下压下,材料依次挤出,在挤出时通过截面成型孔的形状不同从而成型不同的混纺纱线和现有技术相比,本装置通过封底板为可拆卸组合,使得截面成型孔可以快速更换,加强本装置的适应性,并通过本装置可以对材料进行挤压成型,使得材料依据截面成型孔的形状从而生成为不同类型的混纺纱线。

附图说明

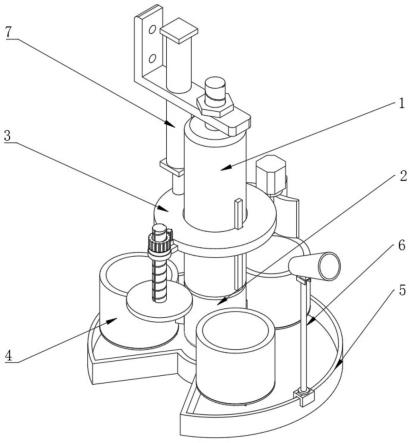

30.图1是本发明加工装置的三维结构示意图;

31.图2是本发明加工装置的俯视结构示意图;

32.图3是图2中a-a处剖面立体结构示意图;

33.图4是第一安装柱和第二安装柱的三维结构示意图;

34.图5是第一安装柱和第二安装柱的三维爆炸结构示意图;

35.图6是处理组件的三维结构示意图;

36.图7是处理组件的三维另一视角结构示意图;

37.图8是处理组件的俯视结构示意图;

38.图9是图8中b-b处剖面立体结构示意图;

39.图10是图9中a处放大结构示意图;

40.图11是储存组件的三维结构示意图;

41.图12是储存组件的仰视结构示意图;

42.图13是图12中c-c处剖面立体结构示意图;

43.图14是本发明纱线本体的切面结构示意图。

44.图中:1、第一安装柱;2、第二安装柱;3、处理组件;301、固定主板;302、套设通孔;303、限位滑槽;304、延伸插杆;3041、定位块;305、第二电机;306、搅拌轴;307、驱动丝杆;3071、定位槽;308、压持板;309、转动滑座;310、螺纹套;311、配合齿槽;312、马达;313、传动齿柱;4、储存组件;401、收纳桶;402、连接柱;403、封底板;404、截面成型孔;405、固定螺孔;406、固定螺栓;5、收集框;501、扩展口;6、进料组件;601、进料漏斗;602、固定插座;603、转动杆;604、转动安装座;7、固定组件;701、l型支架;702、固定孔;703、气缸;704、穿插孔;705、螺母;8、安装空腔;9、第一电机;10、组合轴;11、纱线本体;12、异形截面;13、限位条;

14、组装丝杆。

具体实施方式

45.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.如图14所示,一种基于pla的混纺纱线,包括纱线本体11,纱线本体11表面设置有异形截面12,纱线本体11由以下重量份数的组分组成:pla短纤维60份、pet长丝25份、羊毛5份、pbt长丝10份。本技术通过将pla短纤维、pet长丝、羊毛和pbt长丝进行混合处理,使得本混纺纱线不仅强度得到提升,并且增强了本混纺纱线的柔韧性,使得采用本混纺纱线的纺织品舒适度得到提升,其中通过纱线本体11表面设置有异形截面12,从而通过异形截面12产生特殊光泽与蓬松性,并改善回弹性和抗起球性等,还可利用截面形状的不同产生吸水导湿性、仿真丝触感、丝鸣感或仿兽毛效果,加强本混纺纱线的适用性。

47.如图1至图3所示,一种基于pla的混纺纱线加工装置,包括第一安装柱1和第二安装柱2,第一安装柱1底部开设有安装空腔8,安装空腔8内部固定安装有第一电机9,第二安装柱2顶部固定安装有组合轴10,组合轴10转动安装在安装空腔8内且组合轴10与第一电机9输出端固定连接,第一安装柱1柱身安装有用于混合挤压材料的处理组件3,第二安装柱2柱身安装有若干个用于将材料成型的储存组件4;通过启动第一电机9可以使得多个储存组件4的位置得到调整,配合处理组件3为多端头分别加工,从而通过多个储存组件4的旋转,可将材料快速转移至所需处理出,实现连续加工操作,和现有技术相比本装置在进行连续的线材成型下,效率更快,从而提高生产产量。

48.第一安装柱1上端安装有用于将本装置固定的固定组件7,第二安装柱2下端固定安装有收集框5,收集框5边框处安装有用于方便人员上料的进料组件6。

49.如图1至图5所示,进料组件6包括有固定插座602,固定插座602滑动安装在收集框5边框处,固定插座602上端转动安装有转动杆603,转动杆603杆身上端转动安装有转动安装座604,转动安装座604上端固定安装有进料漏斗601。在进料时通过调整固定插座602在收集框5边框处的位置,使得进料漏斗601可以与相邻的储存组件4对齐,使得材料可以统一置入至所需储存组件4的内部,其中还可以调整转动杆603,使得进料漏斗601的角度得到调节,或是调整转动安装座604调整进料漏斗601的倾斜角度,从而便于人员快速将材料添加,并减少人员与本装置之间的接触,提高本装置的安全性。

50.需要说明的是,固定组件7包括有l型支架701,l型支架701一侧表面开设有若干用于与外界螺栓固定的固定孔702,l型支架701另一侧贯穿开设有穿插孔704,第一安装柱1上端一体化设置有组装丝杆14,组装丝杆14杆身贯穿穿插孔704且组装丝杆14杆身螺纹安装有螺母705,l型支架701中部固定安装有气缸703。在使用时,需要将本装置固定到一定位置后,并拿出接收设备对准扩展口501将完成成型后的线材储存,为了方便人员固定本装置的位置,通过l型支架701表面开设有固定孔702,从而可以根据需要自行安装,并且通过组装丝杆14与l型支架701之间采用螺母705固定,从而使得本装置可以自行拆卸组装,以便于适应不同环境需要,不仅便于人员安装,也方便人员对本装置进行维修。

51.如图1至图10所示,处理组件3包括有固定主板301,固定主板301中部贯穿开设有套设通孔302,固定主板301通过套设通孔302套设在第一安装柱1柱身,固定主板301上表面与气缸703输出端固定连接,固定主板301两侧分别固定安装有延伸插杆304,每个延伸插杆304端部均贯穿开设有通孔,其中一个延伸插杆304内部转动安装有搅拌轴306,另一个延伸插杆304内部设置有驱动丝杆307,驱动丝杆307底部固定安装有压持板308。通过启动气缸703推动固定主板301,在套设通孔302的作用下,固定主板301在第一安装柱1柱身上下活动,从而实现调整压持板308、搅拌轴306与储存组件4之间距离,从而避免压持板308、搅拌轴306在储存组件4转动调整时发生冲突,并且也使得压持板308、搅拌轴306能够插入至储存组件4内部,并对材料进行充分全面的加工处理,避免出现死角导致遗留材料。

52.可以理解,在本技术中,套设通孔302内壁开设有限位滑槽303,第一安装柱1柱身一体化设置有限位条13,限位条13与限位滑槽303滑动贴合;通过限位条13与限位滑槽303之间的限位配合,可以使得固定主板301在上下活动时,避免固定主板301发生转动偏移,从而保证压持板308、搅拌轴306的位置不会发生偏移,进而提高本装置的稳定性。

53.其中一个延伸插杆304上端固定安装有第二电机305,第二电机305输出端与搅拌轴306固定连接。通过气缸703推动固定主板301可以使得搅拌轴306延伸至储存组件4内部,并启动第二电机305带动搅拌轴306转动,实现对多个材料的混合处理,使得本装置可以实现混纺纱线的预先混合处理。

54.其中,另一个延伸插杆304上端固定安装有转动滑座309,转动滑座309上端转动安装有螺纹套310,螺纹套310套设在驱动丝杆307杆身且螺纹套310内壁与驱动丝杆307杆身螺纹配合;

55.靠近转动滑座309一侧的延伸插杆304上端固定安装有马达312,马达312输出端固定安装有传动齿柱313,螺纹套310外表面开设有若干用于和传动齿柱313啮合传动的配合齿槽311;

56.驱动丝杆307杆身一体化开设有定位槽3071,靠近驱动丝杆307一侧的延伸插杆304内壁一体化设置有定位块3041,定位块3041与定位槽3071滑动贴合。通过启动马达312使得传动齿柱313与配合齿槽311之间进行啮合传动,带动螺纹套310在转动滑座309上进行持续转动,为了调整压持板308的高度,通过螺纹套310转动时与驱动丝杆307杆身螺纹配合,并利用定位块3041与定位槽3071之间的限位配合,使得驱动丝杆307杆身在受到动力时只能在延伸插杆304内进行上下位置的移动,从而实现压持板308的下压,配合储存组件4进行材料成型,其中相对于电推杆式的下压,本装置中的下压结构可以进行缓慢下压,避免快速下压导致材料内部产生空腔导致不良率的增加,通过上述结构可以对材料进行缓慢下压,从而避免材料内部产生空腔,并且其下压速率配合储存组件4成型处,可以确保材料成型效果。

57.如图1至图5、图11至图13所示,储存组件4包括有收纳桶401,收纳桶401外表面固定安装有连接柱402,连接柱402固定安装在第二安装柱2柱身。通过多个收纳桶401可以分别储存不同环节的材料,从而使得收纳桶401在切换时可以匹配当前处理组件3的处理环节,使得本装置可以进行连续的加工成型。

58.需要说明的是,收纳桶401底部开设有固定螺孔405,收纳桶401底部通过固定螺栓406固定安装有封底板403,封底板403板身贯穿开设有若干截面成型孔404,封底板403板身

两侧分别设置有固定螺栓406;为了使得材料可以成型为异形的截面,通过封底板403板身贯穿开设有若干截面成型孔404,并在处理组件3的下压下,材料依次挤出,在挤出时通过截面成型孔404的形状不同从而成型不同的混纺纱线和现有技术相比,本装置通过封底板403为可拆卸组合,使得截面成型孔404可以快速更换,加强本装置的适应性,并通过本装置可以对材料进行挤压成型,使得材料依据截面成型孔404的形状从而生成为不同类型的混纺纱线。

59.收集框5一侧开设有扩展口501,扩展口501开口大小与单个收纳桶401大小匹配。通过收集框5可以将才混合时脱落的杂质进行接收,从而方便人员后续对装置和材料进行处理,其中为了配合处理组件3和储存组件4将材料排出,通过预留有扩展口501,使得材料只能通过扩展口501向外排出,进而便于人员对排出的材料进行管理。

60.一种基于pla的混纺纱线加工装置的生产工艺,包括如下操作步骤:

61.s1:首先,将pla短纤维60份、pet长丝25份、羊毛5份、pbt长丝10份统一放置在进料漏斗601,通过进料漏斗601将材料转移至收纳桶401中,随后启动气缸703推动固定主板301向下移动,使搅拌轴306进入至收纳桶401内部;

62.s2:当搅拌轴306进入至收纳桶401内部后,启动第二电机305带动搅拌轴306进行转动,将pla短纤维60份、pet长丝25份、羊毛5份、pbt长丝10份统一混合;

63.s3:完成混合后得到半成品,随后启动气缸703拉回固定主板301向上移动,并启动第一电机9带动第二安装柱2转动,使得当前位置上的收纳桶401转移至扩展口501上方和压持板308下方,随后进行成型操作;

64.s4:成型时首先,启动马达312带动传动齿柱313转动,使传动齿柱313与配合齿槽311之间啮合传动,带动螺纹套310转动,在螺纹套310与驱动丝杆307的螺纹配合下,利用定位块3041对定位槽3071的限位,使得驱动丝杆307带动压持板308向下移动;

65.s5:当压持板308向下移动时,使压持板308对储存在收纳桶401内部的材料进行挤压,并使得材料通过截面成型孔404成型为纱线本体11。

66.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1