一种聚硼氮烷纤维用纺丝油剂及其应用的制作方法

1.本发明涉及纤维表面处理及陶瓷纤维制备技术领域,具体而言,涉及一种聚硼氮烷纤维用纺丝油剂及其应用。

背景技术:

2.氮化硼纤维作为一种陶瓷纤维,具备优异的耐高温性能,同时还具备优异的介电性能和良好的透波性能,有望满足飞行器高速、长时间飞行环境对热透波材料的使用要求,是制备新一代导弹天线罩耐高温低烧蚀透波材料增强体的优异材料。

3.氮化硼纤维目前的制备工艺主要有两种,即无机前驱体转化法和有机前驱体转化法。聚硼氮烷纤维是有机前驱体转化法制备氮化硼纤维的一种重要的前驱体纤维,聚硼氮烷纤维存在以下问题:一方面,其本身脆性大,强度低,在生产过程中聚硼氮烷纤维表面与集束轮和辊筒等机械装置间的摩擦使聚硼氮烷纤维磨损导致聚硼氮烷纤维表面产生缺陷,进一步降低强度;另一方面,聚硼氮烷纤维静电大,在纺丝过程中纤维发散,集束性差,纤维丝束之间界限不明显,为后期连续退绕和应用带来困扰;再一方面,聚硼氮烷活性极高,对水敏感,易吸潮粉化。这些问题均会影响聚硼氮烷纤维及由聚硼氮烷纤维制备的氮化硼纤维的质量。因此,在纺丝得到聚硼氮烷纤维时,需要通过纺丝油剂对聚硼氮烷纤维进行处理,提高聚硼氮烷纤维集束性、防潮性,并减少聚硼氮烷纤维与机械装置间的硬摩擦。然而,现有的纺丝油剂往往是用于对无机前驱体转化法中的氮化硼前驱体纤维(即氧化硼纤维)进行防护的,适用于氧化硼纤维的纺丝油剂与聚硼氮烷存在反应性,无法用于对聚硼氮烷纤维进行防护,开发适用于聚硼氮烷纤维的纺丝油剂成为本领域亟待解决的问题。

技术实现要素:

4.为解决上述问题,本发明提供了一种聚硼氮烷纤维用纺丝油剂及其应用,适用于对聚硼氮烷纤维进行防护,可提高聚硼氮烷纤维集束性、防潮性,避免生产过程中聚硼氮烷纤维表面与集束轮和辊筒的摩擦使聚硼氮烷纤维磨损导致聚硼氮烷纤维表面产生缺陷、聚硼氮烷纤维吸潮粉化、聚硼氮烷纤维之间粘连并丝,进而影响聚硼氮烷纤维及由聚硼氮烷纤维制备的氮化硼纤维的质量等问题。

5.一方面,本发明提供了一种聚硼氮烷纤维用纺丝油剂,所述聚硼氮烷纤维用纺丝油剂由包括以下组分的原料混合制得:按重量份数计,0.01-30份硅油,1-50份改性硅油,0.03-40份矿物油,0.02-10份脂肪盐,0.01-10份表面活性剂和0.02-20份抗氧化剂;其中,所述改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c中的一种或多种。

6.在本发明中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本发明的一些实施方式中,所述改性硅油的粘度满足以下条件:所述改

性硅油在常温下的粘度为0.1-100mpa

·

s。

7.在本发明的一些实施方式中,所述改性硅油a选自改性硅油a1、改性硅油a2、改性硅油a3及改性硅油a4中的一种或多种;改性硅油a1的分子式为:,其中,a=1-18,b=1-8;改性硅油a2的分子式为:,其中,c=1-22,d=1-8;改性硅油a3的分子式为:,其中,e=1-22,f=1-12;改性硅油a4的分子式为:,其中,g=1-16,h=1-7,k=1-9。

8.在本发明的一些实施方式中,所述改性硅油b选自改性硅油b1、改性硅油b2及改性硅油b3中的一种或多种;改性硅油b1的分子式为:,其中,m=1-25;改性硅油b2的分子式为:,其中,n=1-25;改性硅油b3的分子式为:,其中,p=1-25。

9.在本发明的一些实施方式中,所述改性硅油c选自改性硅油c1、改性硅油c2、改性硅油c3及改性硅油c4中的一种或多种;改性硅油c1的分子式为:,其中,q=1-18,r=1-8;改性硅油c2的分子式为:,其中,s=1-18,t=1-8;改性硅油c3的分子式为:

,其中,w=1-22,x=1-12;改性硅油c4的分子式为:,其中,y=1-22,z=1-12。

10.在本发明的一些实施方式中,所述矿物油选自c

10-c

40

的烷烃和/或c

10-c

40

的环烷烃;所述脂肪盐为碳原子数为16-24的高级脂肪酸盐,所述高级脂肪酸盐选自硬脂酸镁、硬脂酸钙、硬脂酸硼、棕榈酸镁、棕榈酸钙、月桂酸镁中的一种或多种;所述表面活性剂为三硅氧烷表面活性剂;所述抗氧化剂选自2,6-二叔丁基-4-甲基苯酚、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼、4,4'甲撑双(2,6-二叔丁基苯酚)、n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]中的一种或多种。

[0011]

在本发明的一些实施方式中,所述聚硼氮烷纤维用纺丝油剂由包括以下组分的原料混合制得:按重量份数计,0.01份硅油,20份改性硅油,0.03份矿物油,0.02份脂肪盐,0.01份表面活性剂和0.02份抗氧化剂。

[0012]

另一方面,本发明还提供了上述任一项所述的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将所述聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对所述聚硼氮烷纤维进行防护。

[0013]

在本发明的一些实施方式中,将所述聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。

[0014]

在本发明的一些实施方式中,附着于所述聚硼氮烷纤维上的所述聚硼氮烷纤维用纺丝油剂可在室温至100℃的除油温度下去除。

[0015]

与现有技术相比,本发明具有以下有益效果:本发明聚硼氮烷纤维用纺丝油剂中改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c中的一种或多种,制得的聚硼氮烷纤维用纺丝油剂可附于聚硼氮烷纤维表面以对其进行防护,该聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,聚硼氮烷纤维上油后减少静电,提高集束性、防潮性,可避免聚硼氮烷纤维吸潮粉化、聚硼氮烷纤维之间粘连并丝、生产过程中聚硼氮烷纤维表面与集束轮和辊筒的摩擦使聚硼氮烷纤维磨损导致聚硼氮烷纤维表面产生缺陷等问题,上油后聚硼氮烷纤维毛羽较少,质量好,由其制得的氮化硼纤维的质量好,强度高。

[0016]

本发明改性硅油中甲基的取代量使得改性硅油在常温下的粘度为0.1-100mpa

·

s,制得的聚硼氮烷纤维用纺丝油剂粘度低,可以保证聚硼氮烷纤维上油的顺利进行;本技术对苯基取代硅油中的部分甲基的改性硅油a、氢基取代硅油中的部分甲基的改性硅油b、苯基和氢基取代硅油中的部分甲基的改性硅油c及其组合进行了设计研究,以本发明限定的分子式的改性硅油配制的聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维几乎无反应,可以很好地对聚硼氮烷纤维进行防护;本发明设计的硅油、矿物油可以增加防潮、集束作用,脂肪

盐则起隔离作用,防止上油后的聚硼氮烷纤维缠绕在纱筒上彼此接触时粘在一起,表面活性剂具备优异的润湿扩展能力和表面性能,能增加聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维表面的润湿性,使聚硼氮烷纤维用纺丝油剂更容易附着在聚硼氮烷纤维表面,抗氧化剂则可以防止聚硼氮烷纤维被氧化,另外,需要注意的是,本发明使用的硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂在单独使用时与聚硼氮烷纤维有一定的反应性,但在与本发明设计的改性硅油混合制得聚硼氮烷纤维用纺丝油剂时,反应性极小甚至没有反应,既可以保留硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂为聚硼氮烷纤维用纺丝油剂带来的优异性能,又解决了反应性问题,可以有效的对聚硼氮烷纤维进行防护。

[0017]

本发明聚硼氮烷纤维用纺丝油剂应用于纺丝得到的聚硼氮烷纤维,在纺丝得到聚硼氮烷纤维的同时对聚硼氮烷纤维上油,纺丝形成聚硼氮烷纤维后立即上油,减少静电,提高集束性,避免聚硼氮烷纤维吸潮粉化,上油后的聚硼氮烷纤维可长时间储存备用。另外,当需要制备氮化硼纤维时,在室温至100℃即可对上油后的聚硼氮烷纤维进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,不会影响后期氮化硼纤维的制备工序(如不熔化处理、氮化处理等热处理工序)的顺利进行,避免了氮化时聚硼氮烷纤维用纺丝油剂的存在阻碍氨气与聚硼氮烷纤维表面接触的问题,可制得高质量的氮化硼纤维,制得的氮化硼纤维的平均拉伸强度在650.31mpa-676.40mpa之间,拉伸强度高,并且同一根氮化硼纤维的各部位的拉伸强度差异性很小,说明本发明制得的氮化硼纤维各部位质量均匀,侧面反应了上油后的聚硼氮烷纤维缺陷少,各部位质量均一。

附图说明

[0018]

为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例中所需要使用的附图进行说明。

[0019]

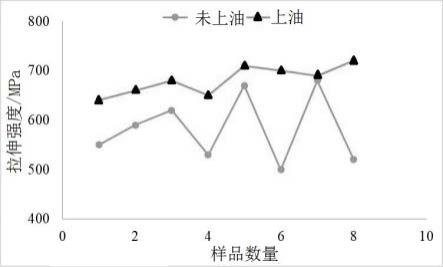

图1为由本发明实施例1上油的聚硼氮烷纤维制得的氮化硼纤维以及作为对比例的未上油的聚硼氮烷纤维制得的氮化硼纤维的拉伸强度对比图。

具体实施方式

[0020]

为使本发明的目的、技术方案和优点更加清楚,以下将结合具体实施例对本发明涉及的各个方面进行详细说明,但这些具体实施例仅用于举例说明本发明,并不对本发明的保护范围和实质内容构成任何限定。

[0021]

实施例1:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,0.01份硅油,20份改性硅油,0.03份矿物油,0.02份脂肪盐,0.01份表面活性剂和0.02份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0022]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为0.1mpa

·

s。

[0023]

在本实施例中,改性硅油a为改性硅油a1、改性硅油a2、改性硅油a3及改性硅油a4。

[0024]

改性硅油a1的分子式为:,其中,a=1,b=1;改性硅油a2的分子式为:,其中,c=1,d=1;改性硅油a3的分子式为:,其中,e=1,f=1;改性硅油a4的分子式为:,其中,g=1,h=1,k=1。

[0025]

在本实施例中,改性硅油b为改性硅油b1、改性硅油b2及改性硅油b3。

[0026]

改性硅油b1的分子式为:,其中,m=1;改性硅油b2的分子式为:,其中,n=1;改性硅油b3的分子式为:,其中,p=1。

[0027]

在本实施例中,改性硅油c为改性硅油c1、改性硅油c2、改性硅油c3及改性硅油c4。

[0028]

改性硅油c1的分子式为:,其中,q=1,r=1;改性硅油c2的分子式为:,其中,s=1,t=1;改性硅油c3的分子式为:,其中,w=1,x=1;改性硅油c4的分子式为:

,其中,y=1,z=1。

[0029]

在本实施例中,矿物油为c

10

的烷烃和c

10

的环烷烃;脂肪盐为碳原子数为16的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁、硬脂酸钙、硬脂酸硼、棕榈酸镁、棕榈酸钙和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼、4,4'甲撑双(2,6-二叔丁基苯酚)和n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0030]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0031]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护,而未上油的聚硼氮烷纤维毛羽断丝较多。

[0032]

在本实施例中,当需要制备氮化硼纤维时,在室温下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0033]

实施例2:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,30份硅油,50份改性硅油,40份矿物油,10份脂肪盐,10份表面活性剂和20份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0034]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为100mpa

·

s。

[0035]

在本实施例中,改性硅油a为改性硅油a1、改性硅油a2和改性硅油a3。

[0036]

改性硅油a1的分子式为:,其中,a=18,b=5;改

性硅油a2的分子式为:,其中,c=22,d=4;改性硅油a3的分子式为:,其中,e=22,f=7。

[0037]

在本实施例中,改性硅油b为改性硅油b1和改性硅油b2。

[0038]

改性硅油b1的分子式为:,其中,m=25;改性硅油b2的分子式为:,其中,n=20。

[0039]

在本实施例中,改性硅油c为改性硅油c1、改性硅油c2和改性硅油c3。

[0040]

改性硅油c1的分子式为:,其中,q=18,r=5;改性硅油c2的分子式为:,其中,s=18,t=4;改性硅油c3的分子式为:,其中,w=22,x=7。

[0041]

在本实施例中,矿物油为c

40

的烷烃和c

40

的环烷烃;脂肪盐为碳原子数为24的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁、硬脂酸钙、硬脂酸硼、棕榈酸镁、棕榈酸钙和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼和4,4'甲撑双(2,6-二叔丁基苯酚)。

[0042]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0043]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例

的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0044]

在本实施例中,当需要制备氮化硼纤维时,在100℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0045]

实施例3:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,0.01份硅油,1份改性硅油,0.03份矿物油,0.02份脂肪盐,0.01份表面活性剂和0.02份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0046]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为5mpa

·

s。

[0047]

在本实施例中,改性硅油a为改性硅油a2及改性硅油a4。

[0048]

改性硅油a2的分子式为:,其中,c=2,d=2;改性硅油a4的分子式为:,其中,g=2,h=1,k=2。

[0049]

在本实施例中,改性硅油b为改性硅油b2及改性硅油b3。

[0050]

改性硅油b2的分子式为:,其中,n=2;改性硅油b3的分子式为:,其中,p=3。

[0051]

在本实施例中,改性硅油c为改性硅油c2及改性硅油c4。

[0052]

改性硅油c2的分子式为:,其中,s=1,t=2;改性硅油c4的分子式为:,其中,y=2,z=2。

[0053]

在本实施例中,矿物油为c

10

的烷烃;脂肪盐为碳原子数为16的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁、硬脂酸钙、硬脂酸硼、棕榈酸镁和棕榈酸钙;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼。

[0054]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0055]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0056]

在本实施例中,当需要制备氮化硼纤维时,在30℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0057]

实施例4:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,2份硅油,10份改性硅油,1份矿物油,2份脂肪盐,1份表面活性剂和2份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0058]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为10mpa

·

s。

[0059]

在本实施例中,改性硅油a为改性硅油a1。

[0060]

改性硅油a1的分子式为:,其中,a=4,b=2。

[0061]

在本实施例中,改性硅油b为改性硅油b3。

[0062]

改性硅油b3的分子式为:,其中,p=4。

[0063]

在本实施例中,改性硅油c为改性硅油c1。

[0064]

改性硅油c1的分子式为:,其中,q=3,r=2。

[0065]

在本实施例中,矿物油为c

10

的环烷烃;脂肪盐为碳原子数为24的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁、硬脂酸钙、硬脂酸硼和棕榈酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0066]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0067]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0068]

在本实施例中,当需要制备氮化硼纤维时,在35℃的除油温度下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0069]

实施例5:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,5份硅油,18份改性硅油,7份矿物油,3份脂肪盐,2份表面活性剂和4份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过氢基取代硅油中的部分甲基的改性硅油b。

[0070]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常

温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为25mpa

·

s。

[0071]

在本实施例中,改性硅油a为改性硅油a1、改性硅油a2、改性硅油a3及改性硅油a4。

[0072]

改性硅油a1的分子式为:,其中,a=6,b=4;改性硅油a2的分子式为:,其中,c=6,d=3;改性硅油a3的分子式为:,其中,e=6,f=5;改性硅油a4的分子式为:,其中,g=5,h=2,k=3。

[0073]

在本实施例中,改性硅油b为改性硅油b1、改性硅油b2及改性硅油b3。

[0074]

改性硅油b1的分子式为:,其中,m=6;改性硅油b2的分子式为:,其中,n=6;改性硅油b3的分子式为:,其中,p=7。

[0075]

在本实施例中,矿物油为c

40

的烷烃;脂肪盐为碳原子数为18的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁、硬脂酸钙和硬脂酸硼;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚和β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯。

[0076]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0077]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例

3,5-二叔丁基)丙酸正十八碳醇酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0096]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0097]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0098]

在本实施例中,当需要制备氮化硼纤维时,在55℃的除油温度下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0099]

实施例8:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,20份硅油,35份改性硅油,20份矿物油,8份脂肪盐,7份表面活性剂和12份抗氧化剂;其中,改性硅油为通过氢基取代硅油中的部分甲基的改性硅油b、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0100]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为50mpa

·

s。

[0101]

在本实施例中,改性硅油b为改性硅油b1、改性硅油b2及改性硅油b3。

[0102]

改性硅油b1的分子式为:,其中,m=14;改性硅油b2的分子式为:,其中,n=13;改性硅油b3的分子式为:,其中,p=13。

[0103]

在本实施例中,改性硅油c为改性硅油c1及改性硅油c4。

[0104]

改性硅油c1的分子式为:,其中,q=13,r=5;改性硅油c4的分子式为:,其中,y=14,z=7。

[0105]

在本实施例中,矿物油为c

21

的烷烃和c

25

的环烷烃;脂肪盐为碳原子数为23的高级脂肪酸盐,高级脂肪酸盐为硬脂酸钙和硬脂酸硼;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0106]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0107]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0108]

在本实施例中,当需要制备氮化硼纤维时,在55℃的除油温度下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0109]

实施例9:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,23份硅油,40份改性硅油,22份矿物油,6份脂肪盐,8份表面活性剂和14份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a、通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0110]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为65mpa

·

s。

[0111]

在本实施例中,改性硅油a为改性硅油a2。

[0112]

改性硅油a2的分子式为:,其中,c=14,d

=7。

[0113]

在本实施例中,改性硅油c为改性硅油c2及改性硅油c3。

[0114]

改性硅油c2的分子式为:,其中,s=14,t=7;改性硅油c3的分子式为:,其中,w=15,x=7。

[0115]

在本实施例中,矿物油为c

35

的烷烃;脂肪盐为碳原子数为17的高级脂肪酸盐,高级脂肪酸盐为硬脂酸硼、棕榈酸镁和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚、n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼、4,4'甲撑双(2,6-二叔丁基苯酚)和n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0116]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0117]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0118]

在本实施例中,当需要制备氮化硼纤维时,在65℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0119]

实施例10:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,27份硅油,48份改性硅油,37份矿物油,9份脂肪盐,9份表面活性剂和17份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a。

[0120]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为80mpa

·

s。

[0121]

在本实施例中,改性硅油a为改性硅油a4。

[0122]

改性硅油a4的分子式为:,其中,g=16,h=6,k=8。

[0123]

在本实施例中,矿物油为c

12

的烷烃和c

13

的环烷烃;脂肪盐为碳原子数为19的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯。

[0124]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0125]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0126]

在本实施例中,当需要制备氮化硼纤维时,在70℃的除油温度下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0127]

实施例11:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,2份硅油,38份改性硅油,3份矿物油,1份脂肪盐,3份表面活性剂和1份抗氧化剂;其中,改性硅油为通过苯基取代硅油中的部分甲基的改性硅油a。

[0128]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为75mpa

·

s。

[0129]

在本实施例中,改性硅油a为改性硅油a1、改性硅油a3及改性硅油a4。

[0130]

改性硅油a1的分子式为:,其中,a=14,b=8;改性硅油a3的分子式为:,其中,e=17,f=12;

改性硅油a4的分子式为:,其中,g=12,h=7,k=9。

[0131]

在本实施例中,矿物油为c

15

的环烷烃;脂肪盐为碳原子数为18的高级脂肪酸盐,高级脂肪酸盐为硬脂酸硼;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0132]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0133]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0134]

在本实施例中,当需要制备氮化硼纤维时,在80℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0135]

实施例12:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,0.1份硅油,40份改性硅油,0.2份矿物油,0.1份脂肪盐,0.05份表面活性剂和0.03份抗氧化剂;其中,改性硅油为通过氢基取代硅油中的部分甲基的改性硅油b。

[0136]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为20mpa

·

s。

[0137]

在本实施例中,改性硅油b为改性硅油b1及改性硅油b2。

[0138]

改性硅油b1的分子式为:,其中,m=5;改性硅油b2的分子式为:,其中,n=5。

[0139]

在本实施例中,矿物油为c

14

的烷烃和c

25

的环烷烃;脂肪盐为碳原子数为21的高级脂肪酸盐,高级脂肪酸盐为棕榈酸镁、棕榈酸钙和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0140]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0141]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0142]

在本实施例中,当需要制备氮化硼纤维时,在37℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0143]

实施例13:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,0.01份硅油,48份改性硅油,0.05份矿物油,0.02份脂肪盐,0.02份表面活性剂和0.07份抗氧化剂;其中,改性硅油为通过氢基取代硅油中的部分甲基的改性硅油b。

[0144]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为2mpa

·

s。

[0145]

在本实施例中,改性硅油b为改性硅油b1。

[0146]

改性硅油b1的分子式为:,其中,m=2。

[0147]

在本实施例中,矿物油为c

37

的烷烃;脂肪盐为碳原子数为16的高级脂肪酸盐,高级脂肪酸盐为月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2n,n-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼、4,4'甲撑双(2,6-二叔丁基苯酚)和n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0148]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0149]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮

烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0150]

在本实施例中,当需要制备氮化硼纤维时,在48℃的除油温度下,在保护气氛(如,氮气气氛)下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0151]

实施例14:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,3份硅油,50份改性硅油,1份矿物油,0.5份脂肪盐,3份表面活性剂和7份抗氧化剂;其中,改性硅油为通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0152]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为17mpa

·

s。

[0153]

在本实施例中,改性硅油c为改性硅油c3及改性硅油c4。

[0154]

改性硅油c3的分子式为:,其中,w=4,x=3;改性硅油c4的分子式为:,其中,y=4,z=4。

[0155]

在本实施例中,矿物油为c

32

的烷烃;脂肪盐为碳原子数为21的高级脂肪酸盐,高级脂肪酸盐为硬脂酸硼、棕榈酸镁、棕榈酸钙和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为2,6-二叔丁基-4-甲基苯酚和n,n-1,6-亚己基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺]。

[0156]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0157]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在

粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0158]

在本实施例中,当需要制备氮化硼纤维时,在56℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0159]

实施例15:本实施例提供一种聚硼氮烷纤维用纺丝油剂,由包括以下组分的原料混合制得:按重量份数计,0.07份硅油,49份改性硅油,0.04份矿物油,0.06份脂肪盐,0.6份表面活性剂和0.09份抗氧化剂;其中,改性硅油为通过苯基和氢基取代硅油中的部分甲基的改性硅油c。

[0160]

在本实施例中,术语“部分甲基”中的“部分”指被取代的甲基数量,被取代的甲基数量不同则改性硅油在常温下的粘度不同,因此,被取代的甲基数量通常以改性硅油在常温下的粘度来体现。在本实施例中,改性硅油的粘度满足以下条件:改性硅油在常温下的粘度为52mpa

·

s。

[0161]

在本实施例中,改性硅油c为改性硅油c3。

[0162]

改性硅油c3的分子式为:,其中,w=10,x=12。

[0163]

在本实施例中,矿物油为c

40

的环烷烃;脂肪盐为碳原子数为16的高级脂肪酸盐,高级脂肪酸盐为硬脂酸镁和月桂酸镁;表面活性剂为三硅氧烷表面活性剂;抗氧化剂为4,4'甲撑双(2,6-二叔丁基苯酚)。

[0164]

在本实施例中,聚硼氮烷纤维用纺丝油剂的制备方法包括以下步骤:按重量份数计,称取硅油、改性硅油、矿物油、脂肪盐、表面活性剂和抗氧化剂;混合搅拌均匀,即得本实施例的聚硼氮烷纤维用纺丝油剂。

[0165]

本实施例还提供本实施例的聚硼氮烷纤维用纺丝油剂的应用,在纺丝得到聚硼氮烷纤维的同时将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上,以对聚硼氮烷纤维进行防护。在本实施例中,将本实施例的聚硼氮烷纤维用纺丝油剂附着于聚硼氮烷纤维上的具体方式为喷涂或借助涂覆有聚硼氮烷纤维用纺丝油剂的滚轮滚涂。由本实施例的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维集束性好,聚硼氮烷纤维之间也不存在粘连并丝,上油后的聚硼氮烷纤维毛羽极少,没有发生吸潮粉化的现象,上油后聚硼氮烷纤维质量好,本实施例聚硼氮烷纤维用纺丝油剂与聚硼氮烷纤维无反应或反应性极小,不会损伤聚硼氮烷纤维,可用于对聚硼氮烷纤维进行有效防护。

[0166]

在本实施例中,当需要制备氮化硼纤维时,在40℃的除油温度下,在真空下即可对上油后的附着于聚硼氮烷纤维上的聚硼氮烷纤维用纺丝油剂进行除油,聚硼氮烷纤维用纺丝油剂可完全去除,除油后,对聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序,即可得到氮化硼纤维。

[0167]

在上述实施例1-15中,纺丝得到的聚硼氮烷纤维为0.5k聚硼氮烷纤维(即纺丝得

到的聚硼氮烷纤维为包括500根单丝的聚硼氮烷纤维束),通过实施例1-15的聚硼氮烷纤维用纺丝油剂上油时各实施例的聚硼氮烷纤维用纺丝油剂附着于同一聚硼氮烷纤维的不同位置,例如,可以是将纺丝设备牵引出的聚硼氮烷纤维从起始端开始附着实施例1的聚硼氮烷纤维用纺丝油剂,随着聚硼氮烷纤维不断被牵引出,实施例1的聚硼氮烷纤维用纺丝油剂不断的附着于牵引出的聚硼氮烷纤维上,附着一段长度后做标记,再通过实施例2的聚硼氮烷纤维用纺丝油剂对标记后牵引出的聚硼氮烷纤维进行上油,附着一段长度后继续做标记,重复上述步骤直至全部完成通过实施例1-15的聚硼氮烷纤维用纺丝油剂对牵引出的聚硼氮烷纤维的上油过程,继续牵引一段长度得到未上油的聚硼氮烷纤维。之后,自标记处截断聚硼氮烷纤维,获取了16段聚硼氮烷纤维,分别为实施例1-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维以及作为对比例的未上油的聚硼氮烷纤维。将实施例1-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维经除油后进行不熔化处理、氮化处理等热处理工序得到的对应于实施例1-15的15段氮化硼纤维(与聚硼氮烷纤维相对应,其也为0.5k),将未上油的聚硼氮烷纤维进行不熔化处理、氮化处理等热处理工序得到的对应于作为对比例的氮化硼纤维(与聚硼氮烷纤维相对应,其也为0.5k)。自这16段氮化硼纤维的端部开始,以相同的长度分别连续截取8小段,分别记为对应于16段氮化硼纤维的8个样品,通过gb3362-2017对各个样品进行拉伸强度试验,实验数据如下表1所示。

[0168]

表1 通过实施例1-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制备的氮化硼纤维以及作为对比例的未上油的聚硼氮烷纤维制备的氮化硼纤维拉伸强度如上表1和图1所示,在由实施例1的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制得的氮化硼纤维中,样品1-8间拉伸强度波动性小,差异性小,说明实施例1的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制得的氮化硼纤维各部位质量均匀,侧面反应了上油后的聚硼氮烷纤维缺陷少,各部位质量均一;而未上油的聚硼氮烷纤维制得的氮化硼纤维中,样品1-8间拉伸强度波动性极大,差异性极大,说明未上油的聚硼氮烷纤维制得的氮化硼纤维各部位质量差异大,侧面反应了未上油的聚硼氮烷纤维缺陷多,各部位质量不

均。与此相同的,由表1可知,相比于未上油的聚硼氮烷纤维制得的氮化硼纤维,实施例2-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制得的氮化硼纤维的各部位质量均一。实施例1-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制得的氮化硼纤维的平均拉伸强度明显高于未上油的聚硼氮烷纤维制得的氮化硼纤维的平均拉伸强度,且实施例1-15的聚硼氮烷纤维用纺丝油剂上油后的聚硼氮烷纤维制得的氮化硼纤维的各个样品的拉伸强度基本都高于未上油的聚硼氮烷纤维制得的氮化硼纤维的各个样品的拉伸强度。

[0169]

以上结合具体实施方式对本发明进行了说明,这些具体实施方式仅仅是示例性的,不能以此限定本发明的保护范围,本领域技术人员在不脱离本发明实质的前提下可以进行各种修改、变化或替换。因此,根据本发明所作的各种等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1