一种化纤纺丝自动落丝装置的制作方法

1.本实用新型涉及纺织自动化技术,具体为一种化纤纺丝自动落丝装置。

背景技术:

2.目前纺织行业中,在纺丝车间一般设置有多台纺丝机,多台纺丝机以行列方式排列在车间内,纺丝车间内还设有空管备料站和丝车,空管备料站存放空管,丝车则用于存放纺织好的丝饼。纺丝机的落丝、换筒大部分均为人工操作,即将纺丝机卷绕好的丝饼落丝到车间的丝车内,然后从空管备料站取相应的空管,放入纺丝机内,从而使纺丝机持续不断地工作。

3.由于人工操作落丝、换筒的工作繁重,且效率低下;近年来,逐渐出现了使用机器人代替人工操作的技术。在这类技术中,通过在纺丝车间内设置机器人桁架,以供设置在落丝换筒站的机器人移动;在纺丝车间内还设置agv小车,用于输送机器人从纺丝机上取下的卷绕好的丝饼,并将空管装入纺丝机内。这类技术需要在纺丝车间内同时设置机器人桁架和供agv小车移动用的导轨,所需占用的空间大,成本高。

技术实现要素:

4.为解决现有技术所存在的问题,本实用新型提供一种化纤纺丝自动落丝装置,在rgv小车上搭载空管上管机构和旋转式落丝对接机构,能自动实现与纺丝机的丝饼对接,以及将空管上至纺丝机的卷绕头上,占地空间小,成本低,易于推广使用。

5.为实现上述目的,本实用新型采用以下技术方案:一种化纤纺丝自动落丝装置,包括rgv小车及设于纺丝车间的地面通道上供rgv小车行走的轨道;

6.rgv小车包括底座、空管上管机构、旋转式落丝对接机构和提升滑轨;空管上管机构设置在底座上,包括纵列式设置于底座上的空管容纳槽,空管容纳槽的底端为空管推进位;提升滑轨设置于空管上管机构的一个侧面上,旋转式落丝对接机构安装在提升滑轨上。

7.在优选的实施例中,rgv小车还包括操作电箱,操作电箱设置于空管上管机构的另一侧面。

8.在另一优选的实施例中,rgv小车还包括集电杆,集电杆设置于空管上管机构的顶部。集电杆用于与设置于纺丝车间内的供电线缆连接,从而使rgv不需要额外的工作电源,节省了rgv的体积。

9.在一个优选的实施例中,旋转式落丝对接机构包括安装基座、回转支承和旋转式对接组件,安装基座的侧面与提升滑轨连接,安装基座的底部通过回转支承与旋转式对接组件连接。

10.进一步优选地,旋转式对接组件包括旋转基板,旋转基板与回转支承连接,且旋转基板上设有对接杆固定件,对接杆固定件上搭载两个对接杆。

11.本实用新型与现有技术相比,具有如下优点和有益效果:

12.本实用新型在rgv小车上搭载空管上管机构和旋转式落丝对接机构,能自动实现

与纺丝机的丝饼对接,以及将空管上至纺丝机的卷绕头上,占地空间小、成本低;在本实用新型中,落丝对接采用旋转式、一次对接落两个丝饼、纺丝机上四个丝饼自动分两次对接的机构,rgv小车对接完四个丝饼后再运行至丝车旁,将丝饼一起接落至丝车上,提高了工作效率,也无需额外设置落丝换筒的机器人,节省了成本和自动化工作的空间。

附图说明

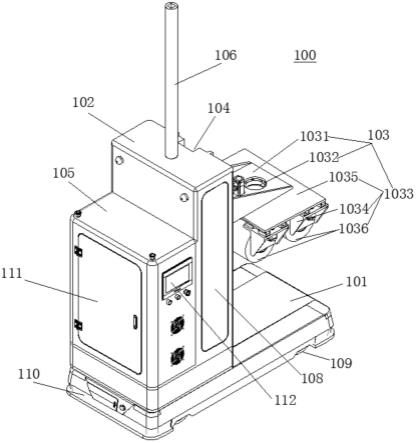

13.图1为本实用新型化纤纺丝自动落丝装置的结构示意图之一;

14.图2为本实用新型化纤纺丝自动落丝装置的结构示意图之二;

15.图3是本实用新型化纤纺丝自动落丝装置在纺丝车间的工作状态示意图。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图和实施例对本实用新型的技术方案进行详细的描述,但本实用新型的实施例并不限于此,本领域普通技术人员在没有做出创造性劳动的前提下得到的所有其它实施方式,都属于本实用新型所保护的范围。

17.实施例

18.如图1-3所示,在本实施例中,化纤纺丝自动落丝装置包括rgv小车100,纺丝车间的地面通道上设有供rgv小车行走的轨道107,在轨道侧边设有丝车200和空管备料站300。

19.其中,rgv小车包括底座101、空管上管机构102、旋转式落丝对接机构103、提升滑轨104、操作电箱105及集电杆106。空管上管机构设置在底座上,包括纵列式设置于底座上的空管容纳槽108,空管容纳槽的底端为空管推进位;空管上管机构的两侧分别设置提升滑轨104和操作电箱105,集电杆106设置于空管上管机构的顶部,旋转式落丝对接机构103安装在提升滑轨上。

20.旋转式落丝对接机构包括安装基座1031、回转支承1032和旋转式对接组件1033,安装基座的侧面与提升滑轨连接,安装基座的底部通过回转支承与旋转式对接组件连接。旋转式对接组件包括旋转基板1035,旋转基板与回转支承连接,且旋转基板上设有对接杆固定件1034,对接杆固定件上搭载两个对接杆1036。

21.在落丝对接过程中,旋转式落丝对接机构103沿提升滑轨104下降至最低点,与纺丝机400的卷绕头401对接实现落丝;旋转式落丝对接机构每次对接两个丝饼,纺丝机上的四个丝饼分两次对接。旋转式落丝对接机构通过对接杆接落四个丝饼后,在回转支承的作用下,旋转基板转动180度,将对接杆转向设于轨道侧边的丝车,随后提升滑轨再升至合适高度,将对接杆上的丝饼落丝到丝车上,最后提升滑轨降至最低点,回转支承再次将旋转基板转动180度,做好从纺丝机上对接丝饼的准备。在整个落丝对接过程中,rgv小车可沿轨道移动至相应的纺丝机工位,对接纺丝机卷绕好的丝饼。在实际应用中,回转支承由电机驱动,旋转式落丝对接机构由电机驱动而在提升滑轨上升降,均为本领域的公知常识。

22.在本实施例中,对接杆的长度为620mm,管径为40mm。其中,落丝对接采用旋转式、一次对接落两个丝饼、纺丝机上四个丝饼自动分两次对接的机构,rgv小车对接完四个丝饼后再运行至丝车旁,将丝饼一起接落至丝车上,提高了工作效率,也无需额外设置落丝换筒的机器人,节省了成本和自动化工作的空间。

23.在优选的实施例中,在空管推进位内可设置气缸传动机构(在图中未画出),气缸传动机构将位于空管推进位内的空管推进到纺丝机的卷绕头上,完成上空管的自动操作。其中,气缸传动机构为本领域中的公知常识。

24.rgv小车的底座上设有与上述轨道相配合的滑轮109,在底座的两端还设有防撞条110,防撞条用于在rgv小车沿轨道行进过程中的撞击缓冲。而操作电箱上设有电气柜门111和操作触摸屏112,通过操作触摸屏输入、改变rgv小车的工作参数和控制参数。

25.在优选的实施例中,纺丝车间若是双卷绕生产线,则配置两套旋转式落丝对接的rgv,若是单卷绕生产线,则配置一套旋转式落丝对接的rgv;每条生产线均配一台空管备料站、供rgv小车在地面行走的轨道和一套位于轨道上方的供电线缆402,rgv小车通过集电杆与供电线缆连接。纺丝车间的地面通道上还设有用于固定丝车的固定装置。旋转式落丝对接的rgv小车负载可达400kg,行走速度在0-40m/min。rgv小车的空管上管机构可暂存搭载两种规格空管,即ls系列空管24个或ht系列空管24个,根据纺织任务需求使用不同规格的空管。

26.本实用新型的工作流程如下:人工定位好丝车及在空管备料站上满空管,rgv小车行走到空管备料站接取空管,然后行走至需要对接落丝的卷绕头旁边,纺丝机一次推两个丝饼到rgv小车的对接杆,rgv小车行走以对接下一根卷绕头,纺丝机再将两个丝饼推到rgv的对接杆上;紧接着,车行走以对接上空管至卷绕头,从而使纺丝机不停工作;最后,rgv小车行走至丝车对接位,将丝饼放到丝车上。在纺丝过程中,rgv小车重复以上流程,不停地进行纺丝机的卷绕头落丝及上空管操作。

27.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1