一种汽车电池包内软排板的加工工艺的制作方法

1.本发明涉及软排板的加工技术领域,具体为一种汽车电池包内软排板的加工工艺。

背景技术:

2.新能源汽车电池包内软排板,具有高柔软性可提供各种弯曲、扭曲和折叠形状,以适应所需的空间;在使用过程中起到电路导通和温度监控的目的,在目前的应用场景里应用广泛。软排板在生产加工时,常常使用印刷机对软排板对应位置进行刷锡膏,而印刷机在运行时,需要工作人员频繁向刮刀的内侧添加锡膏。

3.现有的技术中,锡膏的添加需要工作人员手动进行操作,添加过程十分繁琐,费时费力,其次工作人员在添加时需要观察每次锡膏的消耗量,从而确保刮刀内侧的锡膏可以保持恒定量,但给锡膏的添加工作造成不便,大大降低了生产加工的效率,而现有的软排板加工用印刷机无法根据锡膏的消耗量进行补充。

4.基于此,本发明设计了一种汽车电池包内软排板的加工工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种汽车电池包内软排板加工用具有锡膏自动补充功能的印刷机的加工工艺,以解决上述背景技术中提出了的问题。

6.为实现上述目的,本发明提供如下技术方案:

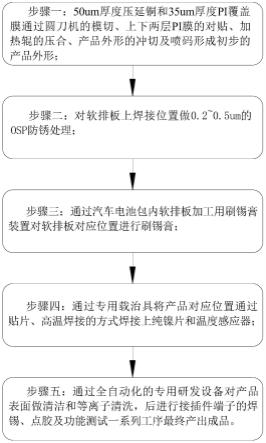

7.一种汽车电池包内软排板的加工工艺,包括以下步骤:

8.步骤一:50um厚度压延铜和35um厚度pi覆盖膜通过圆刀机的模切、上下两层pi膜的对贴、加热辊的压合、产品外形的冲切及喷码形成初步的产品外形;

9.步骤二:对软排板上焊接位置做0.2~0.5um的osp防锈处理;

10.步骤三:通过汽车电池包内软排板加工用刷锡膏装置对软排板对应位置进行刷锡膏;

11.步骤四:通过专用载治具将产品对应位置通过贴片、高温焊接的方式焊接上纯镍片和温度感应器;

12.步骤五:通过全自动化的专用研发设备对产品表面做清洁和等离子清洗,后进行接插件端子的焊锡、点胶及功能测试一系列工序最终产出成品。

13.一种汽车电池包内软排板加工用刷锡膏装置,包括印刷机、网板、第一刮刀、第二刮刀,所述网板的右端固定安装有安装板,所述第一刮刀的底端与安装板紧密贴合,所述第一刮刀的底端右侧通过让位机构设置有料盒,所述让位机构用于当第二刮刀向下移动时带动料盒移动并对其进行让位,所述安装板的右端顶部通过加压机构设置有料筒,所述料筒的底端左侧固定安装有出料管,所述出料管的左端通过开关机构与料盒相连接,所述加压机构用于将料筒的内的锡膏压入到出料管内,所述开关机构用于当第一刮刀与料盒贴合时将出料管和料盒连通;

14.作为本发明的进一步方案,所述让位机构包括安装板顶端中部开设的安装槽,所述安装槽的底端内侧固定安装有两个第一支撑杆,所述第一支撑杆的顶端通过压缩弹簧与料盒的底端右侧滑动相连接,所述料盒的底端左侧与安装槽的左端内壁紧密贴合,所述安装槽的右端顶部固定安装有连接环,所述连接环的右端与出料管固定相连接,所述料盒的右端固定安装有异形管并与之相连通,所述异形管的右端与连接环紧密贴合,所述料盒的顶端通过驱动机构设置有顶板,所述顶板的左端与第一刮刀紧密贴合,所述驱动机构用于当第二刮刀向下移动时驱动顶板向右移动,并使其与安装槽相对应,所述料盒的前后两端皆通过封闭机构设置有两个侧板,所述侧板的左端皆与第一刮刀紧密贴合,所述封闭机构用于当开关机构将出料管和料盒连通的过程中,将第一刮刀和料盒围成空间的前后两端封闭;

15.作为本发明的进一步方案,所述异形管的右端顶部固定安装有密封板,所述密封板的右端与连接环的左端紧密贴合;

16.作为本发明的进一步方案,所述驱动机构包括料盒的右端固定安装的两个第二支撑杆,所述第二支撑杆的外侧皆通过拉伸弹簧与顶板的右端滑动相连接,所述料盒的顶端右侧固定安装有安装杆,所述安装杆的右端转动连接有驱动齿轮,所述顶板的右端固定安装有第一驱动齿条,所述第一驱动齿条的右端与驱动齿轮的前端相啮合,所述安装杆的右端滑动连接有第二驱动齿条,所述第二驱动齿条底端与驱动齿轮的后端相啮合,所述第二刮刀的右端固定安装有l形杆,所述l形杆的竖直端与第二驱动齿条相对应;

17.作为本发明的进一步方案,所述封闭机构包括料盒前后两端的右侧皆固定安装的第三支撑杆,所述第三支撑杆的外侧皆通过压缩弹簧与侧板滑动相连接,两个所述侧板皆与料盒的前后两端紧密贴合;

18.作为本发明的进一步方案,所述开关机构包括出料管左端顶部固定安装的第四支撑杆,所述第四支撑杆的外侧通过压缩弹簧滑动连接有挡板,所述挡板的底端穿过出料管并与之滑动相连接,且所述挡板的顶端前侧固定安装有连接杆,所述第一刮刀的前端固定安装有推杆,所述安装板的前端顶部滑动连接有传动杆,所述传动杆的左端固定安装有推板,所述推板的顶端左侧与推杆的右端紧密贴合,所述传动杆的右端铰接连接有铰接杆,所述铰接杆的另一端与连接杆的前端转动相连接;

19.作为本发明的进一步方案,所述加压机构包括料筒内侧滑动连接的活塞板,所述活塞板的顶端固定安装有滑杆,所述料筒的顶端固定安装有支撑架,所述滑杆的顶端穿过支撑架并通过压缩弹簧与之滑动相连接。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明通过设置料盒,当第一刮刀无法再向右移动时,锡膏在加压机构的作用下将第一刮刀、料盒、侧板和顶板围成的空间填满,由于将第一刮刀、料盒、侧板和顶板围成的空间一定,使得每次锡膏的添加量等于锡膏的消耗量,保证了网板上锡膏始终保持规范剂量,使得工作人员无需手动对锡膏进行添加,大大减少了工作人员的工作量,解决了现有的软排板加工用印刷机无法根据锡膏的消耗量进行补充的问题。

22.2.本发明通过设置让位机构,当第二刮刀向下移动且第一刮刀向上移动时,第一刮刀向上移动通过开关机构将出料管重新封闭,第二刮刀向下移动通过驱动机构带动顶板、侧板和料盒收入到安装槽内,避免了料盒对第一刮刀和第二刮刀的运行造成阻碍,循环

往复操作,保证了网板上侧的锡膏始终保持恒定量,避免了锡膏在添加时频繁停机,大大提高了生产加工的效率。

附图说明

23.图1为本发明工艺流程图;

24.图2为本发明总体结构示意图;

25.图3为本发明前侧视角内部结构阶梯剖结构示意图;

26.图4为本发明中料筒和活塞板连接结构示意图;

27.图5为本发明图4中a处放大结构示意图;

28.图6为本发明中第一刮刀和侧板连接结构示意图;

29.图7为本发明中料盒和异形管连接结构示意图;

30.图8为本发明中料盒和第一支撑杆连接结构示意图;

31.图9为本发明图8中b处放大结构示意图。

32.附图中,各标号所代表的部件列表如下:

33.1、印刷机;2、网板;3、第一刮刀;4、第二刮刀;5、安装板;6、料盒;7、料筒;8、出料管;9、安装槽;10、第一支撑杆;11、连接环;12、异形管;13、顶板;14、侧板;15、密封板;16、第二支撑杆;17、安装杆;18、驱动齿轮;19、第二驱动齿条;20、l形杆;21、第三支撑杆;22、第四支撑杆;23、挡板;24、连接杆;25、推杆;26、传动杆;27、推板;28、铰接杆;29、活塞板;30、滑杆;31、支撑架;32、第一驱动齿条。

具体实施方式

34.请参阅图1-图9,本发明提供一种技术方案:

35.一种汽车电池包内软排板的加工工艺,包括以下步骤:

36.步骤一:50um厚度压延铜和35um厚度pi覆盖膜通过圆刀机的模切、上下两层pi膜的对贴、加热辊的压合、产品外形的冲切及喷码形成初步的产品外形;

37.步骤二:对软排板上焊接位置做0.2~0.5um的osp防锈处理;

38.步骤三:通过汽车电池包内软排板加工用刷锡膏装置对软排板对应位置进行刷锡膏;

39.步骤四:通过专用载治具将产品对应位置通过贴片、高温焊接的方式焊接上纯镍片和温度感应器;

40.步骤五:通过全自动化的专用研发设备对产品表面做清洁和等离子清洗,后进行接插件端子的焊锡、点胶及功能测试一系列工序最终产出成品。

41.一种汽车电池包内软排板加工用刷锡膏装置,包括印刷机1、网板2、第一刮刀3、第二刮刀4,网板2的右端固定安装有安装板5,第一刮刀3的底端与安装板5紧密贴合,第一刮刀3的底端右侧通过让位机构设置有料盒6,让位机构用于当第二刮刀4向下移动时带动料盒6移动并对其进行让位,安装板5的右端顶部通过加压机构设置有料筒7,料筒7的底端左侧固定安装有出料管8,出料管8的左端通过开关机构与料盒6相连接,加压机构用于将料筒7的内的锡膏压入到出料管8内,开关机构用于当第一刮刀3与料盒6贴合时将出料管8和料盒6连通;

42.让位机构包括安装板5顶端中部开设的安装槽9,安装槽9的底端内侧固定安装有两个第一支撑杆10,第一支撑杆10的顶端通过压缩弹簧与料盒6的底端右侧滑动相连接,料盒6的底端左侧与安装槽9的左端内壁紧密贴合,安装槽9的右端顶部固定安装有连接环11,连接环11的右端与出料管8固定相连接,料盒6的右端固定安装有异形管12并与之相连通,异形管12的右端与连接环11紧密贴合,料盒6的顶端通过驱动机构设置有顶板13,顶板13的左端与第一刮刀3紧密贴合,驱动机构用于当第二刮刀4向下移动时驱动顶板13向右移动,并使其与安装槽9相对应,料盒6的前后两端皆通过封闭机构设置有两个侧板14,侧板14的左端皆与第一刮刀3紧密贴合,封闭机构用于当开关机构将出料管8和料盒6连通的过程中,将第一刮刀3和料盒6围成空间的前后两端封闭;

43.工作时,印刷机1启动带动第一刮刀3和第二刮刀4向右滑动,此时第一刮刀3的底端与网板2的顶端紧密贴合,直至第一刮刀3移动到安装板5的顶端,如图2所示,第一刮刀3向右移动使其前后两端分别与两个侧板14接触,并带动二者同步向右移动,此时侧板14的左端皆通过封闭机构与第一刮刀3紧密贴合,第一刮刀3向右移动的过程中通过开关机构逐渐将出料管8和异形管12连通,此时料筒7内的锡膏在加压机构的作用下通过出料管8进入到异形管12内,再通过异形管12从料盒6与异形管12的连接处排出,此时锡膏处于第一刮刀3、料盒6和两个侧板14围成的空间内,直至第一刮刀3无法再向右移动,此时开关机构将出料管8完全敞开,顶板13的左端与第一刮刀3紧密贴合,直至第一刮刀3右端剩余的锡膏和刚加入的锡膏将第一刮刀3、料盒6、侧板14和顶板13围成的空间填满,从而实现锡膏的添加操作,由于将第一刮刀3、料盒6、侧板14和顶板13围成的空间一定,使得每次锡膏的添加量等于锡膏的消耗量,保证了网板2上锡膏始终保持规范剂量,使得工作人员无需手动对锡膏进行添加,大大减少了工作人员的工作量,节省了劳动力,解决了现有的软排板加工用印刷机1无法根据锡膏的消耗量进行补充的问题;

44.当第二刮刀4向下移动且第一刮刀3向上移动时,第一刮刀3向上移动通过开关机构将出料管8重新封闭,此时锡膏无法再通过出料管8进入到异形管12内,第二刮刀4向下移动通过驱动机构带动顶板13向右移动,直至第二刮刀4的底端与顶板13的顶端接触,此时顶板13处于料盒6的顶端右侧并与安装槽9相对应,第二刮刀4继续向下移动通过顶板13推动料盒6和侧板14同步向下移动,直至料盒6无法再向下移动,此时料盒6、侧板14和顶板13完全收入到安装槽9内,第二刮刀4的底端与安装板5的顶端处于同于水平面上;印刷机1再次启动带动第二刮刀4和第一刮刀3向左移动,第二刮刀4向左移动将补充完成的锡膏向左推动进行刷锡膏,当第二刮刀4从顶板13的顶端移除时,料盒6在压缩弹簧的作用下向上移动,顶板13在驱动机构的带动下向左移动,侧板14在封闭机构的带动下向左移动,直至料盒6、顶板13和侧板14皆恢复到初始状态,循环往复操作,使得该装置可以在印刷机1运行的过程中添加锡膏,保证了网板2上侧的锡膏始终保持恒定量,避免了锡膏在添加时频繁停机,大大提高了生产加工的效率。

45.作为本发明的进一步方案,异形管12的右端顶部固定安装有密封板15,密封板15的右端与连接环11的左端紧密贴合;工作时,料盒6向下移动带动异形管12向下移动,异形管12向下移动带动密封板15向下移动,密封板15在向下移动的过程中对连接环11和出料管8的左端进行遮挡,从而避免了异形管12从连接环11左端移除时锡膏从出料管8的左端流出。

46.作为本发明的进一步方案,驱动机构包括料盒6的右端固定安装的两个第二支撑杆16,第二支撑杆16的外侧皆通过拉伸弹簧与顶板13的右端滑动相连接,料盒6的顶端右侧固定安装有安装杆17,安装杆17的右端转动连接有驱动齿轮18,顶板13的右端固定安装有第一驱动齿条32,第一驱动齿条32的右端与驱动齿轮18的前端相啮合,安装杆17的右端滑动连接有第二驱动齿条19,第二驱动齿条19底端与驱动齿轮18的后端相啮合,第二刮刀4的右端固定安装有l形杆20,l形杆20的竖直端与第二驱动齿条19相对应;

47.工作时,第二刮刀4向下移动带动l形杆20向下移动,l形杆20向下移动挤压第二驱动齿条19,第二驱动齿条19受到挤压向下移动带动驱动齿轮18转动,驱动齿轮18转动通过第一驱动齿条32带动顶板13向右移动,直至第二刮刀4的底端与顶板13的顶端贴合,此时顶板13移动到料盒6的顶端右侧并与安装槽9相对应,从而为后续顶板13的收纳做准备;当第二刮刀4从顶板13的顶端移除时,l形杆20不再挤压第二驱动齿条19,顶板13在拉伸弹簧的拉动下向左移动,直至恢复到初始位置,从而为后续的填料操作做准备。

48.作为本发明的进一步方案,封闭机构包括料盒6前后两端的右侧皆固定安装的第三支撑杆21,第三支撑杆21的外侧皆通过压缩弹簧与侧板14滑动相连接,两个侧板14皆与料盒6的前后两端紧密贴合;

49.工作时,第一刮刀3向右移动使其前后两端分别与两个侧板14接触,并带动二者同步向右移动,此时侧板14的左端皆在压缩弹簧的作用下与第一刮刀3紧密贴合,从而保证了第一刮刀3驱动开关机构的过程中,锡膏不会从料盒6左侧的前后两侧流出。

50.作为本发明的进一步方案,开关机构包括出料管8左端顶部固定安装的第四支撑杆22,第四支撑杆22的外侧通过压缩弹簧滑动连接有挡板23,挡板23的底端穿过出料管8并与之滑动相连接,且挡板23的顶端前侧固定安装有连接杆24,第一刮刀3的前端固定安装有推杆25,安装板5的前端顶部滑动连接有传动杆26,传动杆26的左端固定安装有推板27,推板27的顶端左侧与推杆25的右端紧密贴合,传动杆26的右端铰接连接有铰接杆28,铰接杆28的另一端与连接杆24的前端转动相连接;

51.工作时,第一刮刀3向右移动带动推杆25向右移动,推杆25向右移动推动推板27和传动杆26向右移动,传动杆26向右移动通过铰接杆28带动连接杆24和挡板23向上移动,挡板23向上移动逐渐将出料管8的左端敞开,当第一刮刀3无法再向右移动时,挡板23移动到出料管8的顶端,并将出料管8的左端完全敞开,实现了锡膏的添料操作;当第二刮刀4向下移动且第一刮刀3向上移动时,第一刮刀3向上移动带动推杆25向上移动,推杆25向上移动使其从推板27的左端移除,此时推板27和传动杆26不再受到向右的推力,挡板23在压缩弹簧的作用下向移动,挡板23向下移动通过连接杆24和铰接杆28推动传动杆26和推板27向左移动,直至挡板23重新将出料管8封闭,此时推板27恢复到初始位置,并为下一次的添料操作做准备。

52.作为本发明的进一步方案,加压机构包括料筒7内侧滑动连接的活塞板29,活塞板29的顶端固定安装有滑杆30,料筒7的顶端固定安装有支撑架31,滑杆30的顶端穿过支撑架31并通过压缩弹簧与之滑动相连接;

53.工作时,滑杆30在压缩弹簧的作用下向下推动活塞板29向下移动,活塞板29向下移动挤压料筒7内侧的锡膏,锡膏受到挤压向出料管8输送,直至第一刮刀3、料盒6、侧板14和顶板13围成的空间被锡膏填满,此时活塞板29不再向下移动,从而实现添加锡膏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1